Изобретение относится к литейиому производству, а именно к формам для отливки двухслойных валков. . Известнь формы для отливки чугунных валков, содержащие нижнюю опоку, кокиль и верхнюю опоку fl , Известна форма для отливки двухслойного валка для прокатки полос, содержащая установленные соосно нижнюю опоку для отливки шейки валка, кокиль для отливки бочки валка, верхнюю опоку для от ливки другой шейки валка и прибыльной 4iacTH и коаксиально размещенную внутри кокиля и верхней опоки стальную слоераз- делительную трубу, внутренняя полость которой служит для заливки с.ердцевины валка, а полость между ее наружной поверхностью и кокилем - для заливки наружно-. ГО слоя бочки валка 21 Недостатком валка, полученного в известной форме, является постоянство механических свойств по длине бочки. В свя зи с 8ТИМ в процессе эксплуатации валка по длине бочки получается неравномерный ИЗНОС, В средней части бочки, длина которой равна ширине прокатываемой полосы, образуется выработка, что приводит к преждевременному росту поперечной разнотолщинности полосы, Известна также литейная форма, содержашая установленные соосно друг над другом нижнюю опоку, кокиль, верхнюю опоку и коаксиально размещенную внутри кокиля к верхней опоки слоеразделительную трубу переменного диаметра з . Указанная форма имеет тот же недостаток, что и предыдущая. Целью изобретения является получение валка с переменными механическими свойствами вдоль поверхности бочки валка, с повышенной в средней части бочки износостойкостью, способствующей снижению разнотолщинности прокатываемой полосы. Цель достигается тем, что внутренний диаметр слоеразделительной трубы в средней части кокиля на длине О,6-0,9 его высоты составляет О,5-0,9 ее внутреннего диаметра на крайних частях этого участка.

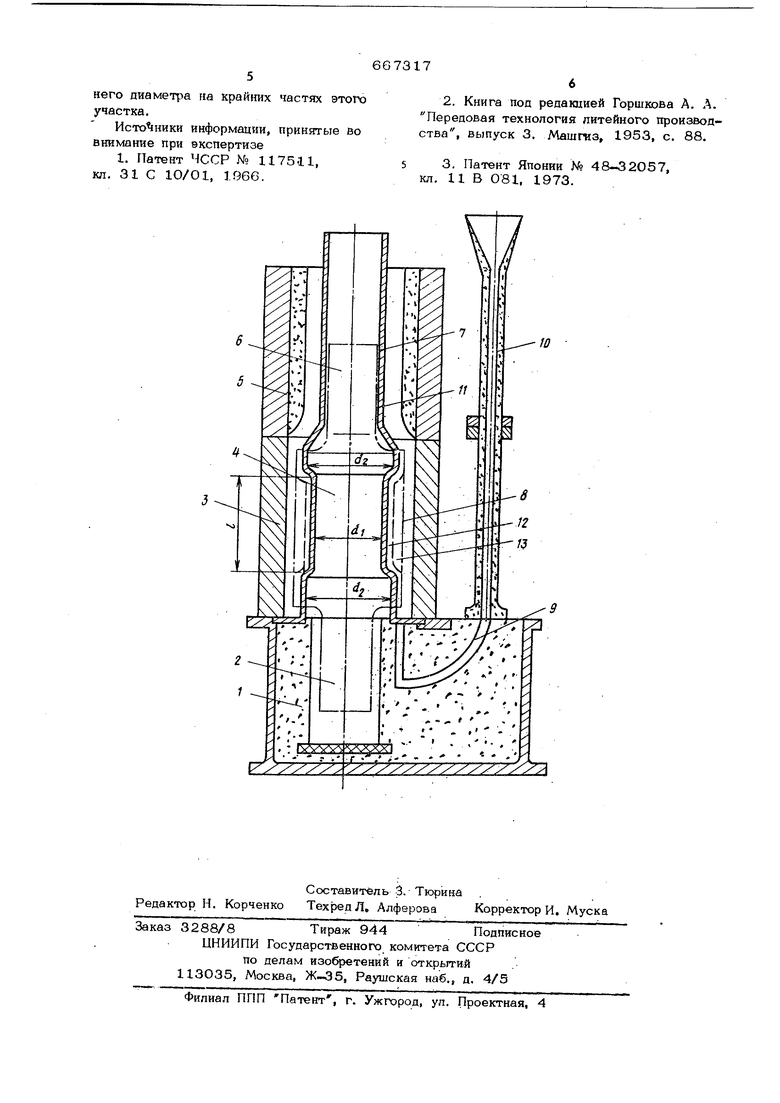

На чертеже изображена предлагаемая форма в разрезе.

Форма для отливки двухслойного валка состоит из установленных соосно друг над другом элементов.: нижней опоки 1 для отливки шейки 2 валка, металлического кокиля 3 для отливки бочки 4 валка и верхней опоки 5 для отливки второй шейки 6 валка.

Внутри кокиля 3 и верхней опоки 5 коаксиально расположена стальная спое разделительная труба 7, Полость 8 между наружной поверхностью трубы 7 и кокилем 3 через литниковый канал Q,- выполненный в нижней опоке 1, сообщается с литниковой трубой 10, установленной на нижней опоке 1. Слоеразделитеяьная труба 7 на участке, соответствующем средней части бочки 4 валка, длина t -которого равна ширине прокатываемой полосы, имеет внутренний диаметр d j , равный 0,50,9 внутреннего диаметра слоеразделительной трубы 7 на участках, соответствующих крайним частям бочки 4.

Заливку валка в предложенную форму осуществляют следующим образом.

Вначале во внутреннюю полость 11 слоеразделительной трубы 7 сверху про изводят залйЕку стальной сердцевины. После выдержки, необходимой для снижения температуры слоеразделительной трубы 7 до температуры, близкой к точке плавления чугуна, через литниковую трубу 10 и литниковый канал 9 в полость 8 между наружной поверхностью трубы 7 и кокилем 3 производят заливку чугуна, из которого формируется наружный слой бочки 4 валка.

В местах формы, где споеразделитепь- ная труба имеет больший диаметр и стальная сердцевина имеет болыиий объем и охлаждается медленнее, что способствуе болылему разогреву кокиля 3. Поэтому после заливки и кристаллизации чугуна в указанных зонах происходит его полная графитизация. Напротив, в местах, где слоеразделительная труба 7 имеет меньший диаметр с( , температура стальной сердцевины и кокиля 3 в момент заливки чугуна ниже, и чугун, быстро охлаждаясь, отбеливается.

Кроме того, в чугунном слое 12 бочки 4 валка, прилегающем к поверхности слоеразпелителыюй трубы 7 (на чертеже слой ограничен пунктирной линией и поверхностью споеразаелительной трубы 7).

содержание углерода понижено аа счет диффузии углерода из чугуна в сталь. Поэтому чугун в этом слое.на поверхностных участках бочки в зоне диаметра С/ обладает пониженной износостойкостью. В наружном слое 13 на участке f содержание углерода остается неизменным и здес износостойкость выше. Таким образом, разница в структуре и химическом составе .чугуна создает переменную по длине бочки износостойкость, а износ рабочей поверхности будет более равномерным.

Пределы изменения диаметра df слоеразйелительной трубы 7 выбирают следующим образом.

Глубина отбеленного слоя в чугуне может расти до определенного предела. Поэтому снижение Ф болыне, чем 0,5, уже не дает дополнительного изменения механических свойств Поверхности, в том числе и износостойкости, с другой стороны, повышение указанного отношения больше 0,9 приводит к тому, что разница температур в стальной сердцевине и кокиле 3 на участках с диаметрами трубы C/j и d становится незначительной, и отливка будет иметь равномерные по длине бочки 4 вапка механические свойства.

Изменяя диаметр слоеразделительной трубы 7 по длине бочки 4 валка, можно получить вало с необходимым распределением механических свойств и тем самым обеспечить равномерный износ рабочей поверхности валка при прокатке, что, в свою очередь, позволяет снизить поперечную разнотолшинность прокатываемой полосы приблизительно на 50%. Таким образом, качество металла,прокатанного в валках, отлитых в предлагаемой форме, значительно улучшается.

Формула изобретения

Литейная форма для отливки двухслойного валка, преимущественно прокатного, содержащая установленные соосно друг над другом нижнюю опоку, кокиль, верхнюю опоку и коаксиально размещенную внутри Кокиля и верхней опоки слоеразделителы{ую трубу переменного диаметра, отличающаяся тем, что, с целью повьплания износостойкости средней части бочки валка для снижения разнотолщинности при прокатке полосы, внутренний диаметр слоеразделительной трубы и средней части кокиля на длине О,6-0,9 его высоты составляет 0,5-0,9 ее внутрен-

него ппаметра la крайних частях этого участка,

Источники информации, принятые во внимание при экспертизе

1. Патент ЧССР № 117511, кл. 31 С 10/01, 1966.

2. Книга под редакцией Горшкова А. А. Переповая технология питейного производства, выпуск 3, Машггз, 1953, с. 88.

53. Патент Японии № 48-32О57,

кл. 11 В 081, 1973.

fO

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для отливки двухслойного валка,преимущественно прокатного | 1982 |

|

SU1093392A2 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| Способ отливки двухслойных валков под регулируемым давлением | 1978 |

|

SU667327A1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| Двуслойный бандаж для опорных валков станов холодной прокатки | 1961 |

|

SU147977A1 |

| СБОРНАЯ ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВКИ ПОЛОГО ВАЛКА | 1991 |

|

RU2022703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2245216C1 |

| Литейная форма для отливки листопрокатных валков | 1981 |

|

SU1025492A1 |

Авторы

Даты

1979-06-15—Публикация

1977-10-20—Подача