Изобретение относится к обработке металлов давлением а точнее к устройствам для прессования изделий жидкостью высокого давления.

Известны устройства для гидростатического прессования изделий типа стаканов, содержащие установленную в полости контейнера матрицу с формообразукидим отверстием и ступенча-. тую оправКу, меньшая ступень которой является формообразующей внутренней поверхности изделия, а большая закреплена своим торцом на подвижном плунжере И .

Недостатком таких устройств является невысокое качество изделий изза разностенности цилиндрической части стаканообразных изделий, осо-. бенно при тонких стенках последних.

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что матрица выполнена в виде цилиндрического стакана, в днище которого выполнено формообразующее отверстие, а на внутренней поверхности стенок стакана выполнены продольные пазы, при этом на поверхности большей ступени оправки выполнены продольные выступы, заходящие в пазы матрицы.

С целью регулирования скорости выхода изделия из матрицы в оправке выполнено осевое сквозное отверстие, при этом устройство снабжено клапаном, расположенным в этом отверстии, а также уплотнительной прокладкой, установленной внутри матрицы на ее днище.

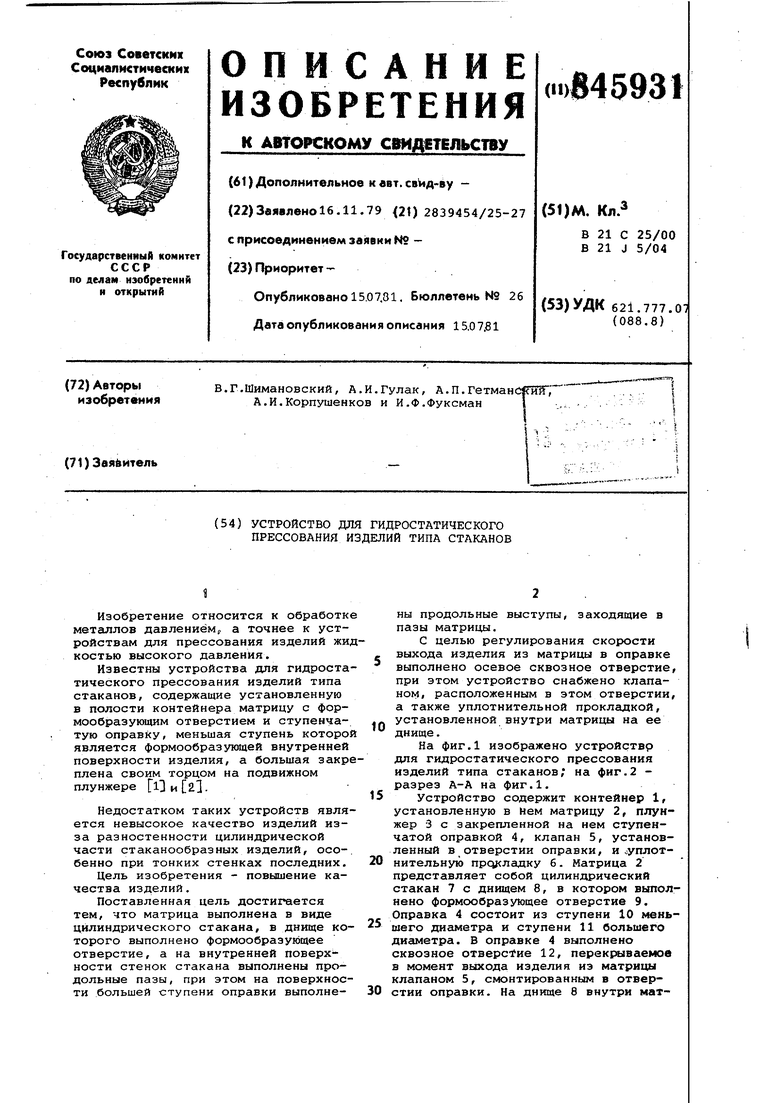

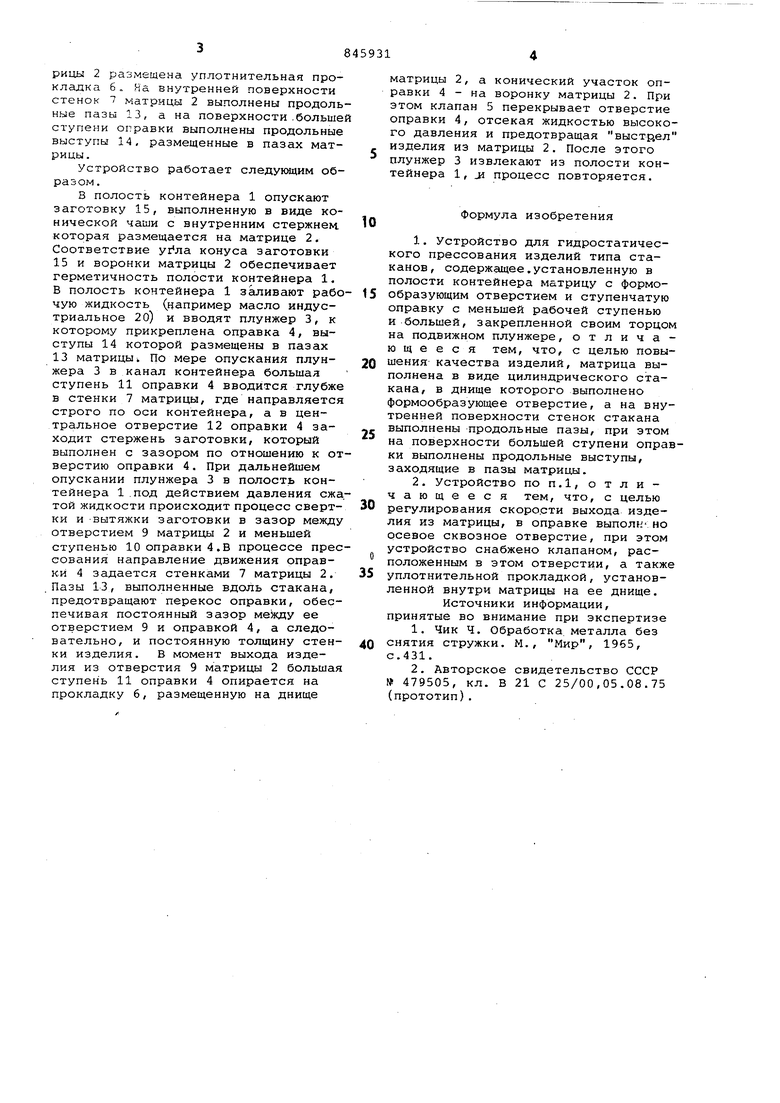

На фиг.1 изображено устройствр для гидростатического прессования изделий типа стаканов; на фиг.2 разрез А-А на фиг.1.

Устройство содержит контейнер 1, установленную в нем матрицу 2, плунжер 3 с закрепленной на нем ступенчатой оправкой 4, клапан 5, установленный в отверстии оправки, иоуплотнительнук) прсу ладку б. Матрица 2 представляет собой цилиндрический стакан 7 с днищем 8, в котором выполнено формообразующее отверстие 9. Оправка 4 состоит из ступени 10 меиь шего диаметра и ступени 11 большего диаметра. В оправке 4 выполнено сквозное отверстие 12, перекрываемое в момент выхода изделия иэ матрицы клапаном 5, смонтированным в отверстии оправки. На днище 8 внутри матрицы 2 размещена уплотнительная прокладка 6. На внутренней поверхности стенок 7 матрицы 2 выполнены продольные пазы 13, а на поверхности .большей ступени оправки выполнены продольные выступы 14, размещенные в пазах матрицы.

Устройство работает следующим образом.

В полость контейнера 1 опускают заготовку 15, выполненную в виде конической чаши с внутренним стержнем, которая размещается на матрице 2. Соответствие угла конуса заготовки 15 и воронки матрицы 2 обеспечивает герметичность полости контейнера 1. В полость контейнера 1 заливают рабочую жидкость (например масло индустриальное 20) и вводят плунжер 3, к которому прикреплена оправка 4, выступы 14 которой размещены в пазах 13 матрицыi По мере опускания плунжера 3 в канал контейнера большая ступень 11 оправки 4 вводится глубже в стенки 7 матрицы, где направляется строго по оси контейнера, а в центральное отверстие 12 оправки 4 заходит стержень заготовки, который выполнен с зазором по отношению к отверстию оправки 4. При дальнейшем опускании плунжера 3 в полость контейнера 1 .под действием давления сжатой жидкости происходит процесс свертки и вытяжки заготовки в зазор между отверстием 9 матрицы 2 и меньшей ступенью 10 оправки 4.В процессе прессования направление движения оправки 4 задается стенками 7 матрицы 2. .Пазы 13, выполненные вдоль стакана, предотвращают перекос оправки, обеспечивая постоянный зазор между ее отверстием 9 и оправкой 4, а следовательно, и постоянную толщину стенки изделия. В момент выхода изделия из отверстия 9 матрицы 2 большая ступень 11 оправки 4 опирается на прокладку 6, размещенную на днище

матрицы 2, а конический участок оправки 4 - на воронку матрицы 2. При этом клапан 5 перекрывает отверстие оправки 4, отсекая жидкостью высокого давления и предотвращая выстйел изделия из матрицы 2. После этого плунжер 3 извлекают из полости контейнера 1, jH процесс повторяется.

Формула изобретения

1.Устройство для гидростатического прессования изделий типа стаканов, содержащее.установленную в полости контейнера матрицу с формообразующим отверстием и ступенчатую оправку с меньшей рабочей ступенью

и большей, закрепленной своим торцом на подвижном плунжере, о т л и ч а ю щ е е с я тем, что, с целью повышения качества изделий, матрица выполнена в виде цилиндрического стакана, в днище которого выполнено формообразующее отверстие, а на внутренней поверхности стенок стакана выполнены продольные пазы, при этом на поверхности большей ступени оправки выполнены продольные выступы, заходящие в пазы матрицы.

2.Устройство ПОП.1, отличающееся тем, что, с целью регулирования скорости выхода изделия из матрицы, в оправке выполн- но осевое сквозное отверстие, при этом устройство снабжено клапаном, расоположенным в этом отверстии, а также 5 уплотнительной прокладкой, установленной внутри матрицы на ее днище.

Источники информации, принятые во внимание при экспертизе

1.Чик Ч. Обработка металла без снятия стружки. М., Мир, 1965, с.431.

2.Авторское свидетельство СССР № 479505, кл. В 21 С 25/00,05.08,75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования кольцевой канавки в раструбе пластмассовой трубы | 1984 |

|

SU1141002A1 |

| Способ гидростатического прессования трубы и устройство для его осуществления | 1984 |

|

SU1212642A1 |

| Съемный отсечный конус | 1974 |

|

SU484037A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Штамп для объемной штамповки изделий изТРудНОдЕфОРМиРуЕМыХ МАТЕРиАлОВ | 1979 |

|

SU804166A1 |

| Инструмент для прессования полых изделий | 1974 |

|

SU533417A1 |

| Устройство для гидростатического прессования изделий | 1972 |

|

SU685405A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Устройство для прессования жидкостью стаканов с наружными ребрами | 1972 |

|

SU479505A1 |

| Устройство для гидроэкструзии | 1978 |

|

SU778888A1 |

Авторы

Даты

1981-07-15—Публикация

1979-11-16—Подача