1

Изобретение относится к обработке металлов давлением, а точнее к оснастке для прессования профилей.

Известны матрицы, содержащие западную часть с форкамерой постоянной глубины и участок с калибрующим каналом tIJ и t2l.

Недостатком таких матриц являются ухудшение качества профилей с большей разнотолщинностью отдельных участков поперечного сечения профиля из-за возможности перетекания металла В1гутри форкамеры, ведущее к неравномерной скорости истечения металла заготовки на отдельных участках профиля.

Цель изобретения - повьпиение качества профилей.

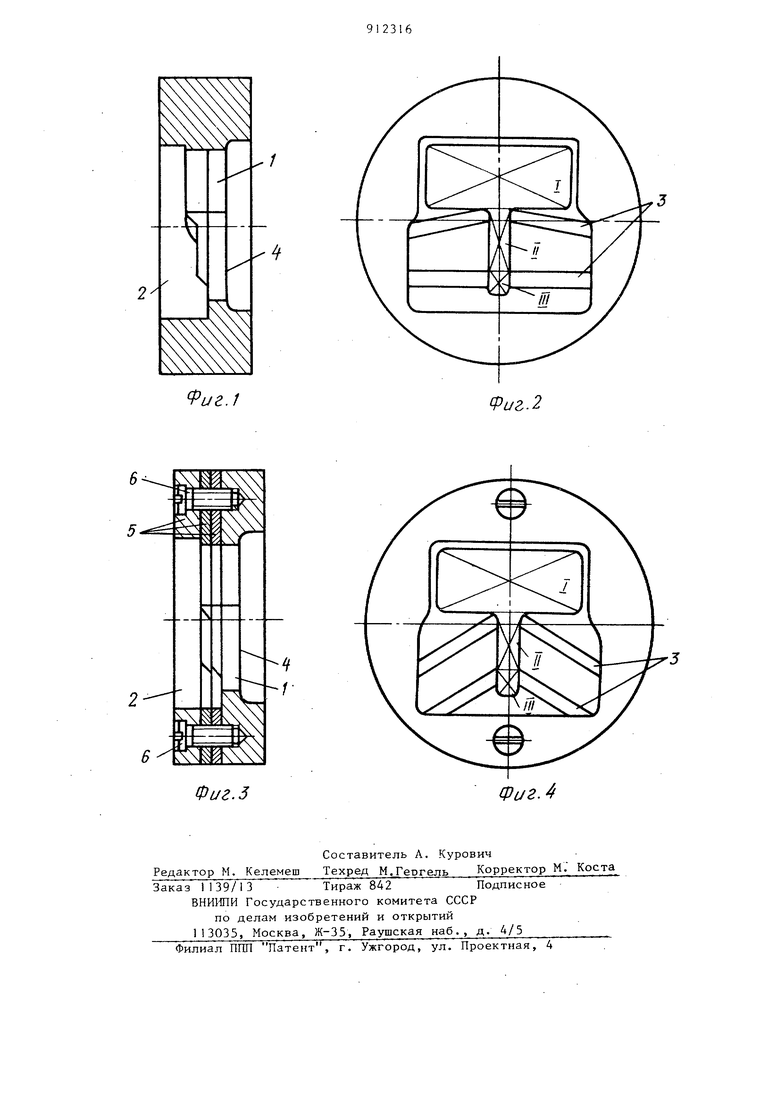

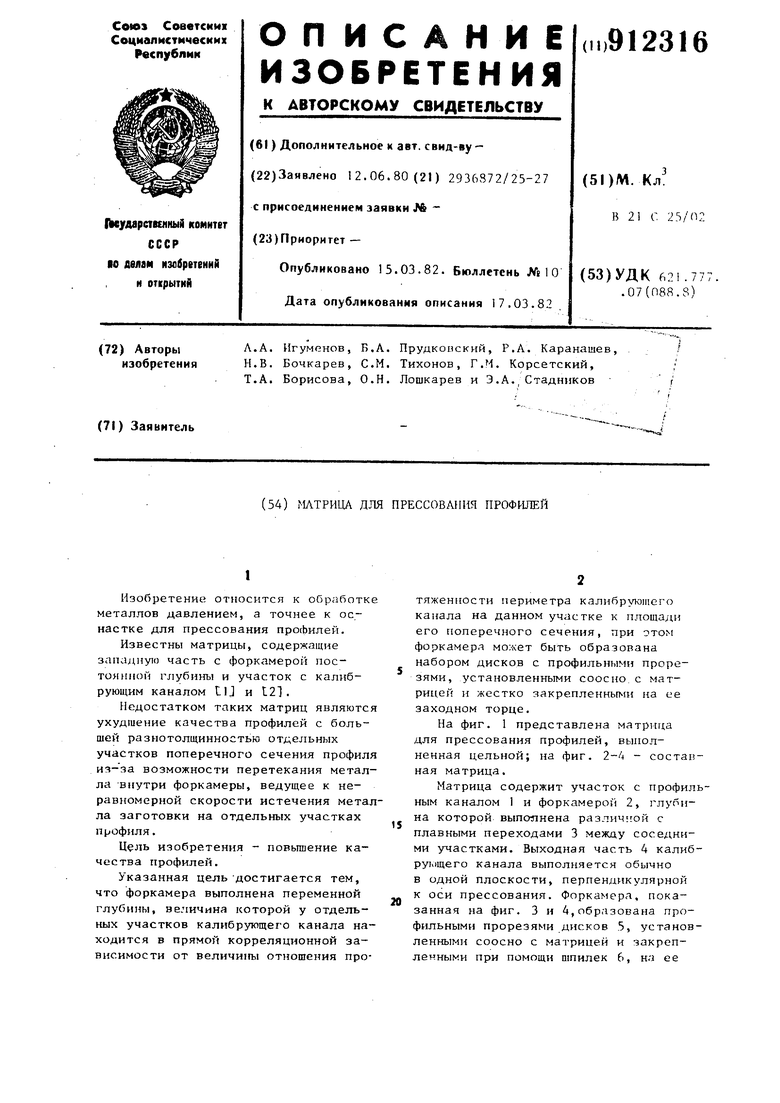

Указанная цель достигается тем, что форкамера выполнена переменной глубины, величина которой у отдельных участков калибрующего канала находится в прямой корреляционной зависимости от величины отношения протяженности периметра калибрующего канала на данном участке к площади его поперечного сечения, при этом форкамера может быть образована набором дисков с профильными прорезями, установленными соосно с матрицей и жестко закрепленными на ее заходном торце.

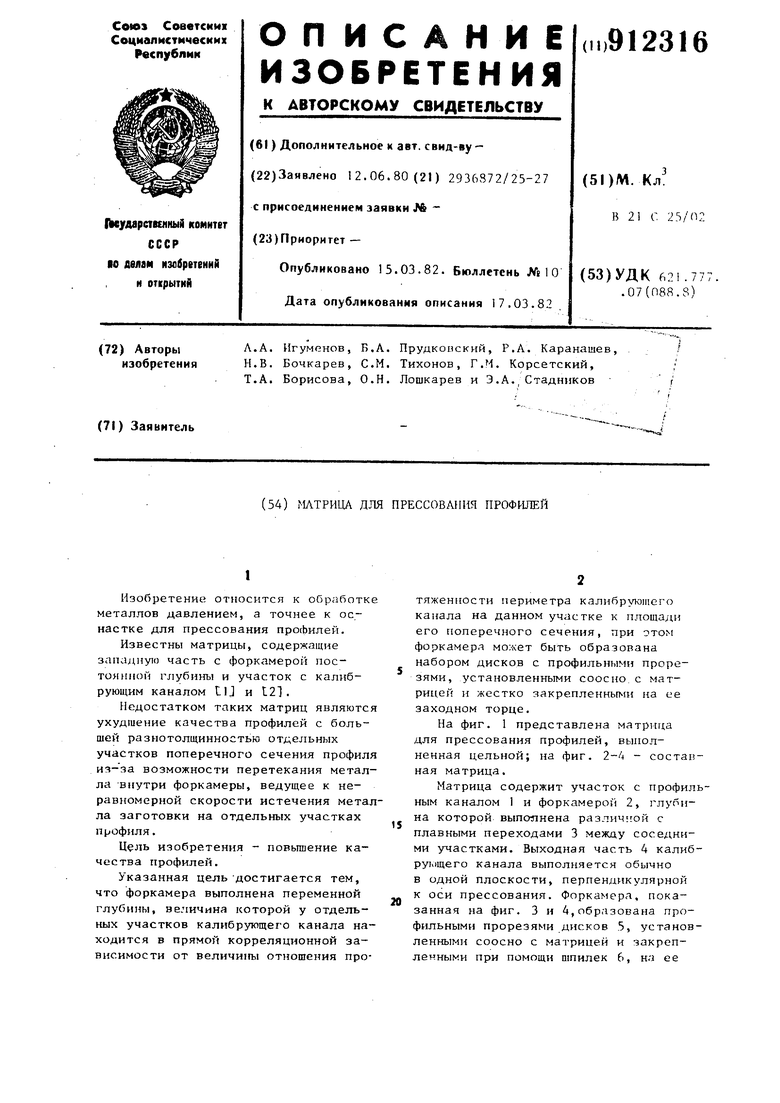

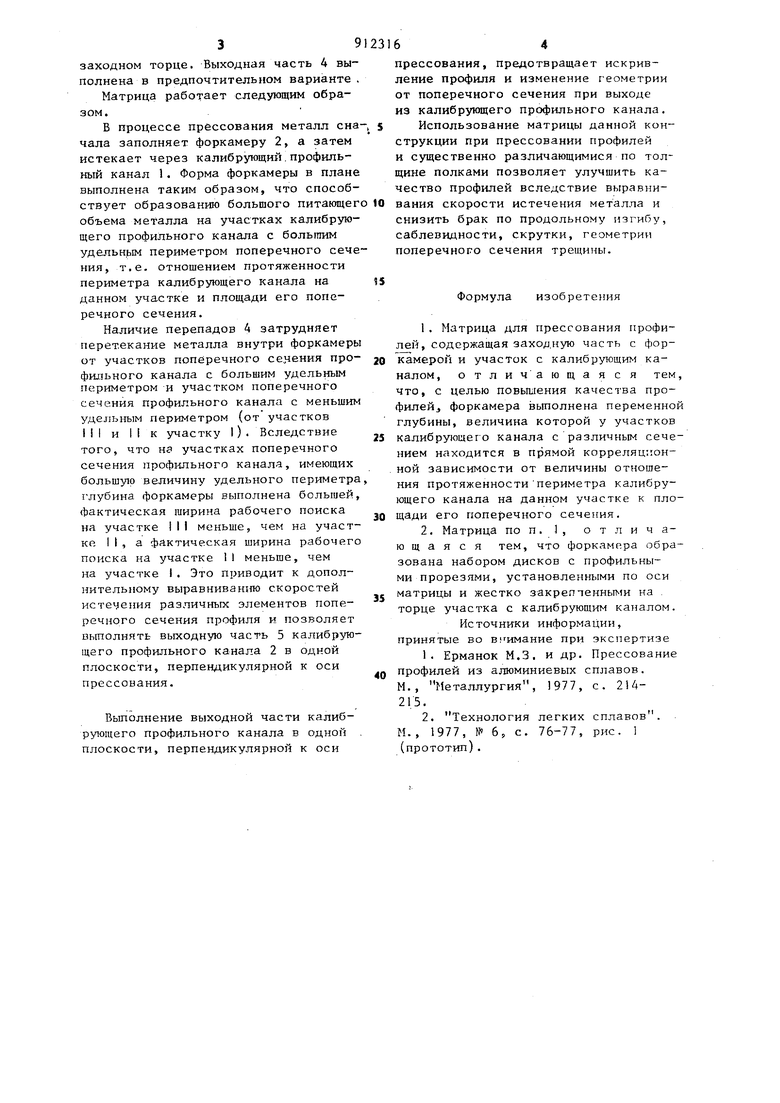

На фиг. 1 представлена матрмг;а для прессования профилей, выполненная цельной; на фиг. 2- - составная матрица.

Матрица содержит участок с профильным каналом 1 и форкамерой 2, глубина которой выполнена различной с плавными переходами 3 между соседними участками. Выходная часть 4 калибру1 щего канала выполняется обычно в одной плоскости, перпендикулярной к оси прессования. Форкамера, показанная на фиг. 3 и 4,образована профильными прорезями дисков 5, установленными соосно с матрицей и закрепленными при помощи шпилек 6, на ее

39

заходном торце. Выходная часть 4 выполнена в предпочтительном варианте ,

Матрица работает следующим образом.

В процессе прессования металл сна чала заполняет форкамеру 2, а затем истекает через калибрующий.профильный канал 1. Форма форкамеры в плане выполнена таким образом, что способствует образованию большого питавощег объема металла на участках калибрующего профильного канала с большим удельн.ым периметром поперечного сечения, т.е. отношением протяженности периметра калибрующего канала на данном участке и площади его поперечного сечения.

Наличие перепадов А затрудняет перетекание металла внутри форкамеры от участков поперечного се.чения профильного канала с большим удельным периметром и участком поперечного сечения профильного канала с меньшим удельным периметром (от участков III и И к участку I). Вследствие того, что нэ участках поперечного сечения профильного канала, имеющих большу1р величину удельного периметра глубина форкамеры выполнена большей, фактическая ширина рабочего поиска на участке til меньше, чем на участке II, а фактическая ширина рабочего поиска на участке II меньше, чем на участке I. Это приводит к дополнительному выравниванию скоростей истечения различных элементов поперечного сечения профиля и позволяет выполнять выходную часть 5 калибрующего профильного канала 2 в одной плоскости, перпендикулярной к оси прессования.

Вьшолнение выходной части калибрующего профильного канала в одной . плоскости, перпендикулярной к оси

64

прессования, предотвращает искривление профиля и изменение геометрии от поперечного сечения при выходе из калибрующего профильного канала. Использование матрицы данной конструкции при прессовании профилей и существенно различающимися по толщине полками позволяет улучшить качество профилей вследствие выравнивания скорости истечения металла и снизить брак по продольному изгибу, саблевидности, скрутки, геометрии поперечного сечения трещины.

Формула изобретения

1.Матрица для прессования профилей, содержащая заходную честь с форкамерой и участок с калибрующим каналом, отличающаяся тем, что, с целью повышения качества профилей форкамера выполнена переменной глубины, величина которой у участков

калибрующего канала с различным сечением находится в прямой корреляционной зависимости от величины отношения протяженностипериметра калибрующего канала на данном участке к площади его поперечного сечения.

2.Матрица по п. 1, отличающаяся тем, что форкамйра образована набором дисков с профильными прорезями, установленными по оси

матрицы и жестко з-акретенньгми на . торце участка с калибрующим каналом.

Источники информации, принятые во В1имание при экспертизе

1.Ерманок М.З. и др. Прессование профилей из алюминиевых сплавов.

М., Металлургия, 1977, с. 214215.

2. Технология легких сплавов. М. , 1977, № 6, с. 76-77, рис. 1

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования | 1980 |

|

SU902885A1 |

| Комбинированная матрица для прессования полых профилей | 1977 |

|

SU740331A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Матрица для прессования | 1980 |

|

SU948478A1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| Матричный комплект для прессования профилей | 1977 |

|

SU674809A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Матрица для прессования кольцевых профилей | 1975 |

|

SU573212A1 |

Авторы

Даты

1982-03-15—Публикация

1980-06-12—Подача