Изобретение относится к обработке металлов давлением, в частности к конструкциям рабочих втулок контейнеров, и может быть использовано при горячем прессовании труб на горизонтальных прессах.

Цель изобретения - повышение качества получаемых изделий за счет уменьшения разнотолщинности их стенок путем использования слитков с наружным диаметром, соответствующим диаметру выходной ступени полости втулки контейнера, кроме того, повышение эксплуатационной надежности за счет исключения заклинивания переднего торца слитка в начале выходной ступени полости втулки, а также снижение трудоемкости ее изготовления

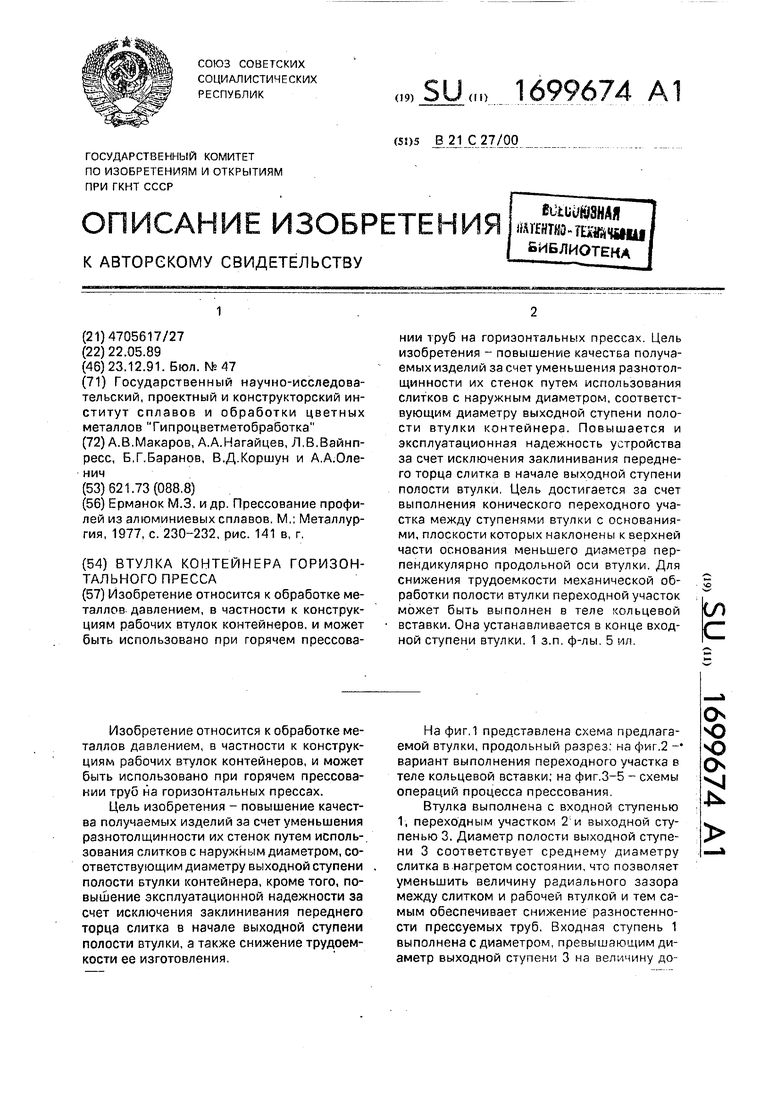

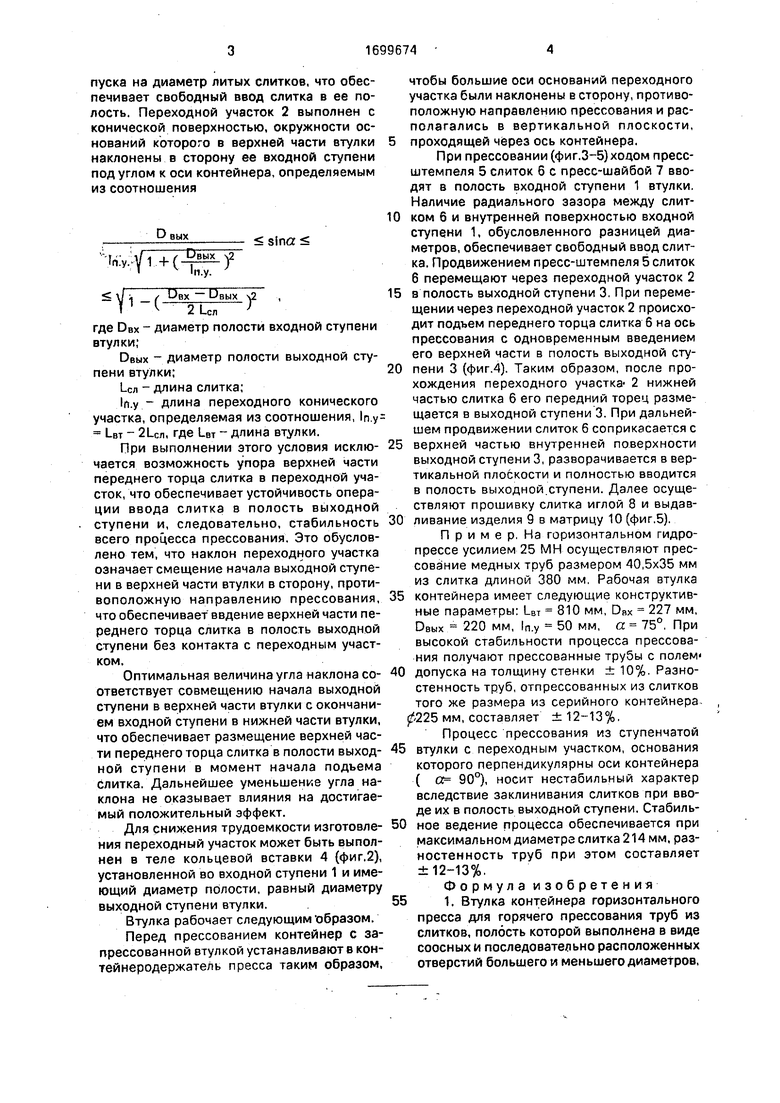

На фиг.1 представлена схема предлагаемой втулки, продольный разрез на фиг.2 - вариант выполнения переходного участка в теле кольцевой вставки; на фиг.3-5 - схемы операций процесса прессования

Втулка выполнена с входной ступенью 1, переходным участком 2 и выходной ступенью 3. Диаметр полости выходной ступени 3 соответствует среднему диаметру слитка в нагретом состоянии, что позволяет уменьшить величину радиального зазора между слитком и рабочей втулкой и тем самым обеспечивает снижение разностенно- сти прессуемых труб, Входная ступень 1 выполнена с диаметром, превышающим диаметр выходной ступени 3 на величину доON Ю Ю О

2

пуска на диаметр литых слитков, что обеспечивает свободный ввод слитка в ее полость. Переходной участок 2 выполнен с конической поверхностью, окружности оснований которого в верхней части втулки наклонены в сторону ее входной ступени под углом к оси контейнера, определяемым из соотношения

D

вых

sina

MMH- efj

S1FT

D,x-D

ВЫХ

21сл

f

где DBX - диаметр полости входной ступени втулки;

Овых диаметр полости выходной ступени втулки;

Un - длина слитка;

1п.у - длина переходного конического участка, определяемая из соотношения, 1пу: LBT - 2ЦЛ, где LBT - длина втулки.

При выполнении этого условия исключается возможность упора верхней части переднего торца слитка в переходной участок, что обеспечивает устойчивость операции ввода слитка в полость выходной ступени и, следовательно, стабильность всего процесса прессования. Это обусловлено тем, что наклон переходного участка означает смещение начала выходной ступени в верхней части втулки в сторону, противоположную направлению прессования, что обеспечивает ведение верхней части переднего торца слитка в полость выходной ступени без контакта с переходным участком.

Оптимальная величина угла наклона соответствует совмещению начала выходной ступени в верхней части втулки с окончанием входной ступени в нижней части втулки, что обеспечивает размещение верхней части переднего торца слитка в полости выходной ступени в момент начала подъема слитка. Дальнейшее уменьшение угла наклона не оказывает влияния на достигаемый положительный эффект.

Для снижения трудоемкости изготовления переходный участок может быть выполнен в теле кольцевой вставки 4 (фиг.2), установленной во входной ступени 1 и имеющий диаметр полости, равный диаметру выходной ступени втулки.

Втулка рабочает следующим образом.

Перед прессованием контейнер с запрессованной втулкой устанавливают в кон- тейнеродержатель пресса таким образом,

чтобы большие оси оснований переходного участка были наклонены в сторону, противоположную направлению прессования и располагались в вертикальной плоскости,

проходящей через ось контейнера.

При прессовании (фиг.3-5) ходом пресс- штемпеля 5 слиток 6 с пресс-шайбой 7 вводят в полость входной ступени 1 втулки. Наличие радиального зазора между слитком 6 и внутренней поверхностью входной ступени 1, обусловленного разницей диаметров, обеспечивает свободный ввод слитка. Продвижением пресс-штемпеля 5 слиток б перемещают через переходной участок 2

в полость выходной ступени 3. При перемещении через переходной участок 2 происходит подъем переднего торца слитка 6 на ось прессования с одновременным введением его верхней части в полость выходной ступени 3 (фиг.4). Таким образом, после прохождения переходного участка- 2 нижней частью слитка 6 его передний торец размещается в выходной ступени 3. При дальнейшем продвижении слиток 6 соприкасается с

верхней частью внутренней поверхности выходной ступени 3, разворачивается в вертикальной плоскости и полностью вводится в полость выходной ступени. Далее осуществляют прошивку слитка иглой 8 и выдавливание изделия 9 в матрицу 10 (фиг.5).

П р и м е р, На горизонтальном гидропрессе усилием 25 МН осуществляют прессование медных труб размером 40,5x35 мм из слитка длиной 380 мм. Рабочая втулка

контейнера имеет следующие конструктивные параметры: Вт 810 мм, DBx 227 мм, Овых 220 мм, In.y 50 мм, а 75°, При высокой стабильности процесса прессования получают прессованные трубы с полем

допуска на толщину стенки ± 10%. Раэно- стенность труб, отпрессованных из слитков того же размера из серийного контейнера мм, составляет ±12-13%,

Процесс прессования из ступенчатой

втулки с переходным участком, основания которого перпендикулярны оси контейнера ( а 90°), носит нестабильный характер вследствие заклинивания слитков при вводе их в полость выходной ступени. Стабильное ведение процесса обеспечивается при максимальном диаметре слитка 214 мм, раз- ностенность труб при этом составляет ±12-13%.

Формула изобретения

1. Втулка контейнера горизонтального пресса для горячего прессования труб из слитков, полость которой выполнена в виде соосныхи последовательно расположенных отверстий большего и меньшего диаметров.

образующих соответственно входную и выходную ступени, сопряженные переходным участком с комической поверхностью, отличающаяся тем, что, с целью повышения качества получаемых изделий за счет уменьшения разнотолщинности их стенок путем использования слитков с наружным диаметром, соответствующим диаметру выходной ступени полости втулки, а также увеличения эксплуатационной надежности за счет исключения заклинивания переднего торца слитка в начале выходной ступени полости втулки, окружности оснований переходного участка в верхней части втулки

0

наклонены в сторону,входной ступени, при этом плоскость, касательная к окружностям обоих оснований в верхней и нижней частях втулки, перпендикулярна ее продольной оси.

2. Втулка по п. 1, отличающаяся тем, что, с целью снижения трудоемкости изготовления, переходный участок между ее ступенями выполнен в теле размещенной в конце входной ступени кольцевой вставки и сопряжен со стороны основания меньшего диаметра с цилиндрическим участком, диаметр которого равен диаметру выходной ступени полости втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| Устройство для прессования труб с внутренним утолщением | 1987 |

|

SU1611484A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

| Игла для прессования труб | 1989 |

|

SU1694278A1 |

| Инструмент для прессования полых изделий | 1986 |

|

SU1433518A1 |

| Способ прессования длинномерных изделий из алюминия или его сплавов | 1983 |

|

SU1310906A1 |

Изобретение относится к обработке металлов давлением, в частности к конструкциям рабочих втулок контейнеров, и может быть использовано при горячем прессовании труб на горизонтальных прессах Цель изобретения - повышение качества получаемых изделий за счет уменьшения разнотол- щинности их стенок путем использования слитков с наружным диаметром, соответствующим диаметру выходной ступени полости втулки контейнера. Повышается и эксплуатационная надежность устройства за счет исключения заклинивания переднего торца слитка в начале выходной ступени полости втулки Цель достигается за счет выполнения конического переходного участка между ступенями втулки с основаниями, плоскости которых наклонены к верхней части основания меньшего диаметра перпендикулярно продольной оси втулки. Для снижения трудоемкости механической обработки полости втулки переходной участок может быть выполнен в теле кольцевой вставки. Она устанавливается в конце входной ступени втулки. 1 з.п ф-лы 5 ил (Л С

11 In.u

Фиг Л

Фиг. Z

Фиг. 5

| Ерманок М.З | |||

| и др | |||

| Прессование профилей из алюминиевых сплавов | |||

| М,; Металлургия, 1977, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1991-12-23—Публикация

1989-05-22—Подача