7(5) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU764899A1 |

| Способ управления процессом высокочастотной сварки трубной заготовки | 2020 |

|

RU2750921C1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1303325A1 |

| Способ автоматического управления режимом высокочастотной сварки | 1976 |

|

SU685461A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Устройство для автоматического ре-гулиРОВАНия пРОцЕССА ВыСОКОчАСТОТ-НОй СВАРКи | 1979 |

|

SU846177A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1972 |

|

SU453263A1 |

1

Изсйретение относится к автомати;зации трубоэлектросварочного производства и может быть использовано при высокочастотной сварке прямошовных труб. J

Известен способ управления высокочастотной сваркой труб путем стабили- ; зации заданного тока сварки с коррекцией этого задания по скорости движения трубной заготовки Cl . ; ,Q

Однако выбор скорости для ведения процесса сварки с максимально возможной производительностью без потери качества сварки в этом способе не предусмотрен.

Известен способ управления процессом высокочастотной сварки труб, включающий опреде/|ение величины осадки кромок трубной заготовки и стабилиза-га цию их нагрева 23- Осадку Кромок определяют по информации о тогщцине, ширине ленты и диаметру трубы. Для сведения параметров к единому моменту

времени учитывают скорость движения трубы.

Недостатком этого способа является то, что в нем также не предусмотрен выбор скорости для ведения процесса сварки труб с максимально возможной производительностью без потери качества сварки.

Цель изобретения - повышение производительности процесса сварки.

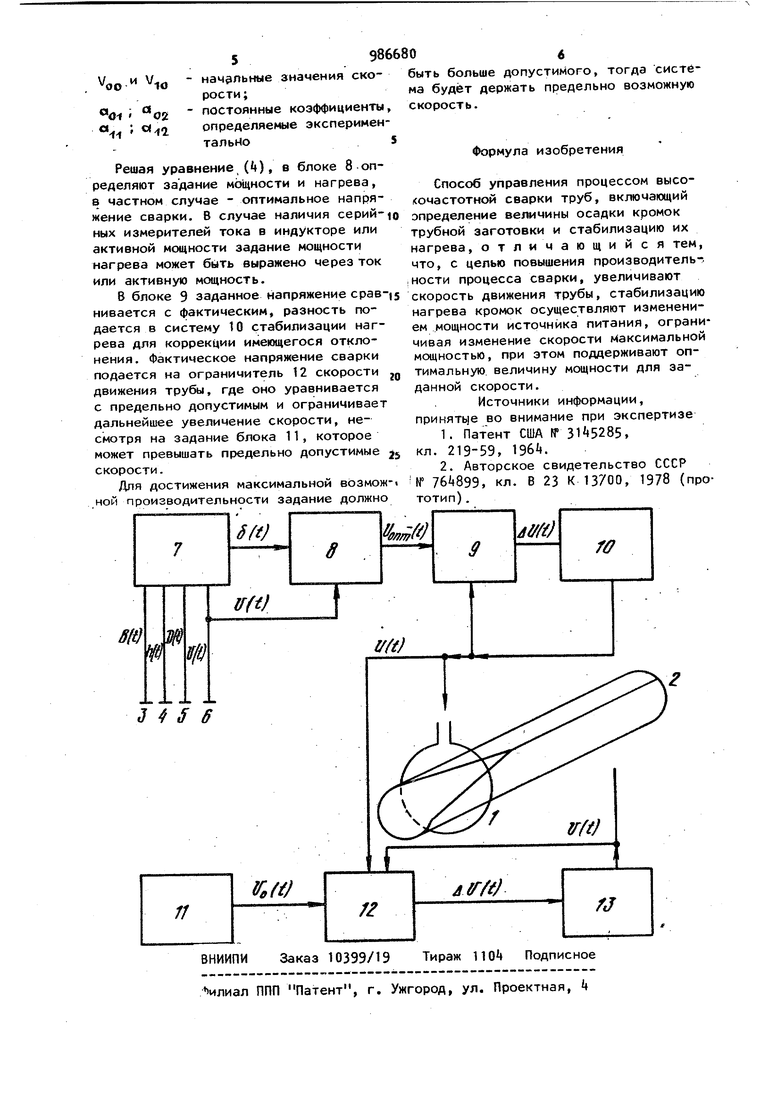

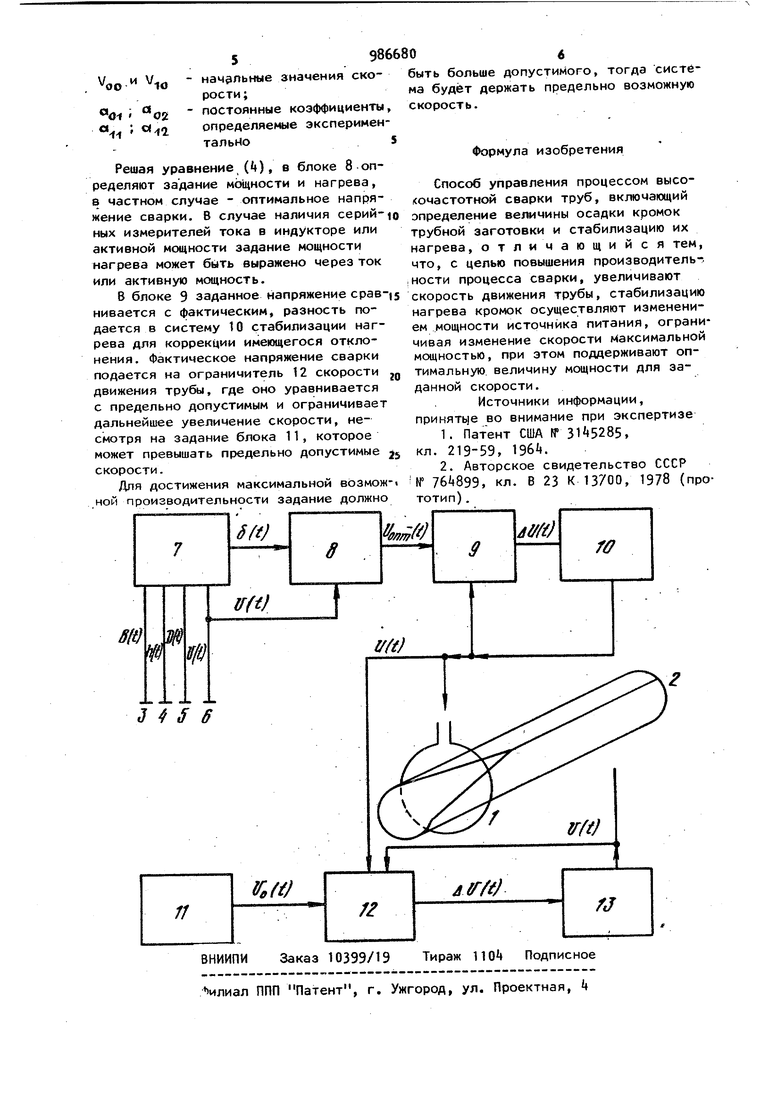

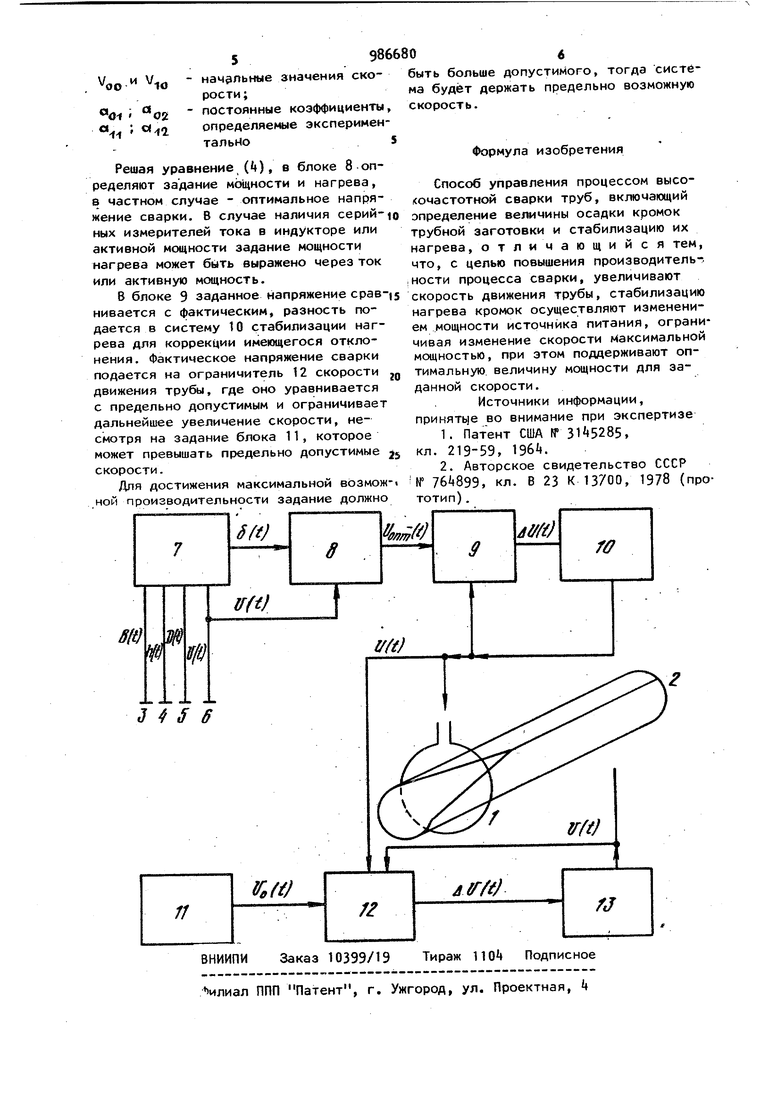

Эта цель достигается тем, что в способе управления процессом высокочастотной сварки труб, включающем определение величины осадки кромок трубной заготовки и стабилизацию их на1- рева, увеличивают скорость движения трубы, стабилизацию нагрева кромок осуществляю т изменением мощности источника питания, ограничивая измене;Ние скорости максимальной мощностью, при -ЭТОМ поддерживают оптимальную величину мощности для заданной скорости. По информации о толщине, ширине ленты, диаметре и скорости движения 3 трубы определяют величину мок трубной Заготовки. По осадки, скорости и известной зависимости (модели) определяют оптимальную по качеству сварки величину мощности для нагрева кромок трубной заготовки и используют ее как задание на стабилизацию нагрева кромок путем стабилизации мощности, подводимой к нагревательному устройству. Увеличивают зада ние скорости движения трубы. Определяют мощность, подводимую к нагревательному устройству, соответствующую оптимальной по качеству сварки мощности и при достижении этой мощностью максимального предела мощности свароч ного генератора ограничивают скорость движения трубы. Так как лента изменяется по толщине и ширине, то, работая на максимальной мощности генератора и управляя скоростью движения трубы, способ обеспечивает получение качественного сварного шва при максимальной для этих условий, производительности. На чертеже изображена схема управления процессом высокочастотной сварки труб, при которой мощность контролируется по напряжению сварки. Контроль можно осуществлять по току сварки или по произведению того и другого параметров. Из плоской стальной ленты формируют трубную заготовку, которая подается в нагревательное устройство 1. После разогрева кромки сжимаются в сварочном калибре и получается труба 2. Ширина, толщина ленты, скорость движения и диаметр трубы измеряются датчиками соответственно. На схеме лента, сварочный калибр и места установки датчиков не показаны. По информации от датчиков В (t), h (t) , D (t) и V (t) в вычислительном блоке 7 определяют величину осадки c(-t) кромок трубной заготовки. По величине осадки и скорости движения трубы V (t) и известной модели в блоке 8 вычисляют оптимальное напряжение (Qfjf(i.) нагрева кромок трубной заготовки. После сравнения заданного и фактического U (i) напряжений в блоке 9 формируют коррекцию ди (-t) в систему стабилизации нагрева 10. При запуске процесса с помощью уст ройства 11 задают скорость движения трубы УО (t). После сравнения заданной VQ (t) и фактической V (i) скорос ,тей в блоке 12 задают коррекцию dV (i) 3 систему стабилизации скорости 139866804 , осадки кро- Помимо сравнения заданной и фактичесвеличине кой скоростей в блоке 12 сравнивают акже фактическое напряжение сварки (t) с предельно допустимым по констукции стана и если наступило такое авенство, то ограничивают возможность апьнейшего увеличения скорости движеия трубы, тем позволяя полуить максимально возможную производиельность без потери качества сварки, Ниже приводится описание конкретых операций, которые необходимо выолнить при практической реализации пособа. Величину осадки кромок трубной заготовки d4t)B блоке 7 определяют по ормуле: . d(i)в(i-г)-Tf{D(i)-Ш-f)l , (1) 2 - временная задержка ля учета момента измерения параметов и сведение всех параметров к едиt определяется ому моменту времени з уравнения: 12) )clt, U) где Z - расстояние от точки измерения параметра до места его использования (до зоны сварки) (см. описание прототипа). Специальный факторный эксперимент, проведенный в производственных условиях, показал, что если в качестве управляющего воздействия на мощность нагрева выбрать напряжение генерато ра сварки, то технологический процесс с выходом по относительной ударной вязкости хорошо описывается уравнеY()Ymdx( )-tU(t)-UonT(t)} (3) где Y(i) показатель качества сварного соединения; ) оптимальное напряжение, при.котором достигается наилучшее качество сварки; u(t) .текущее напряжение сварочного генератора. or,r(t),Jo(,,(t)-v,j mo,.V{v%2K - onTfl ((5) где YO и УО начальные значения качества и напряжения; значение оптимальной величины осадки; Vo . V,t начальные соединения Voo 10 начальные значения скорости;постоянные коэффициенты oi 02 определяемые эксперимен тально Решая уравнение С), в блоке 8 определяют задание мощности и нагрева, в частном случае - оптимальное напряжение сварки. В случае наличия серийных измерителей тока в индукторе или активной мощности задание мощности нагрева может быть выражено через ток или активную мощность. В блоке 9 заданное напряжение сравнивается с фактическим, разность подается в систему 10 стабилизации нагрева для коррекции имеющегося отклонения. Фактическое напряжение сварки подается на ограничитель 12 скорости движения тру&и, где оно уравнивается с предельно допустимым и ограничивает дальнейшее увеличение скорости, несмотря на задание блока 11, которое

может превышать предельно допустимые jsкл. , 19б.

скорости.2. Авторское свидетельство СССР

Для достижения максимальной возможч № кл. В 23 К 13700, 1978 (проной производительности задание должнототип). 98 06 быть больше допустимого, тогда система будет держать предельно возможную скорость. Формула изобретения Способ управления процессом высо очастотной сварки труб, включающий определение величины осадки кромок трубной заготовки и стабилизацию их нагрева, отличающийся тем, , с целью повышения производительности процесса сварки, увеличивают скорость движения трубы, стабилизацию нагрева кромок осуществляют изменением мощности источника питания, ограничивая изменение скорости максимальной мощностью, при этом поддерживают оптимальную величину мощности для заданной скорости. Источники информации, принять е во внимание при экспертизе 1. Патент США № ,

Авторы

Даты

1983-01-07—Публикация

1980-03-12—Подача