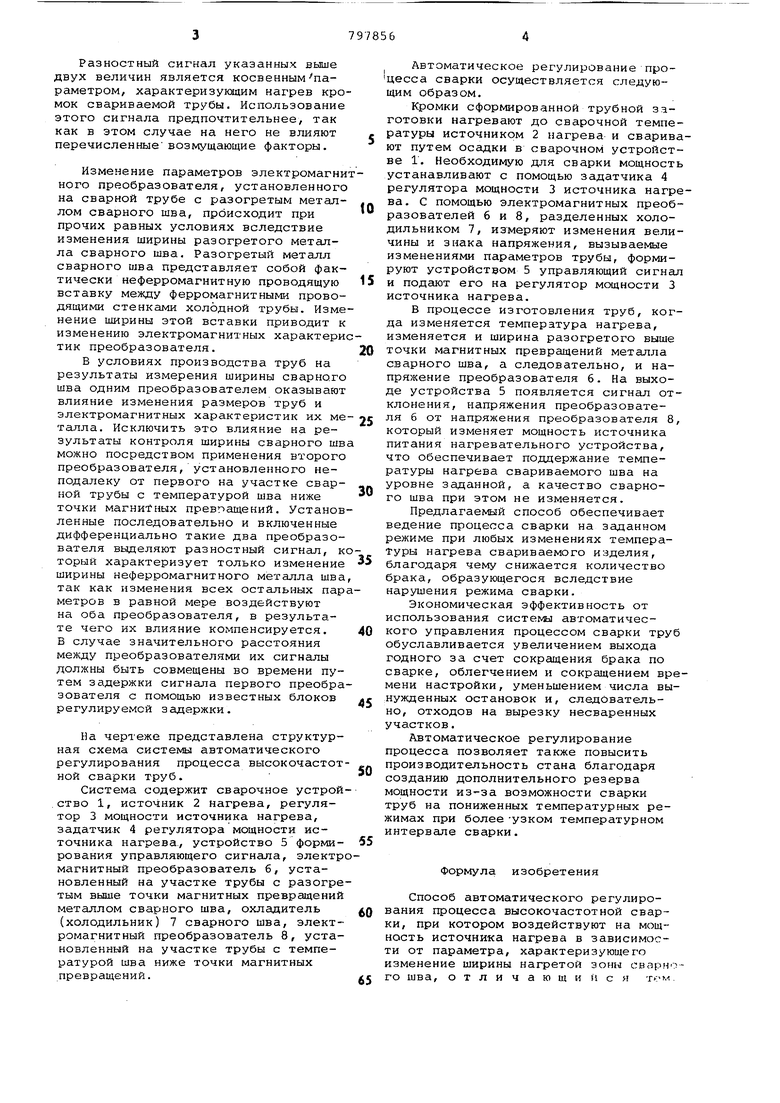

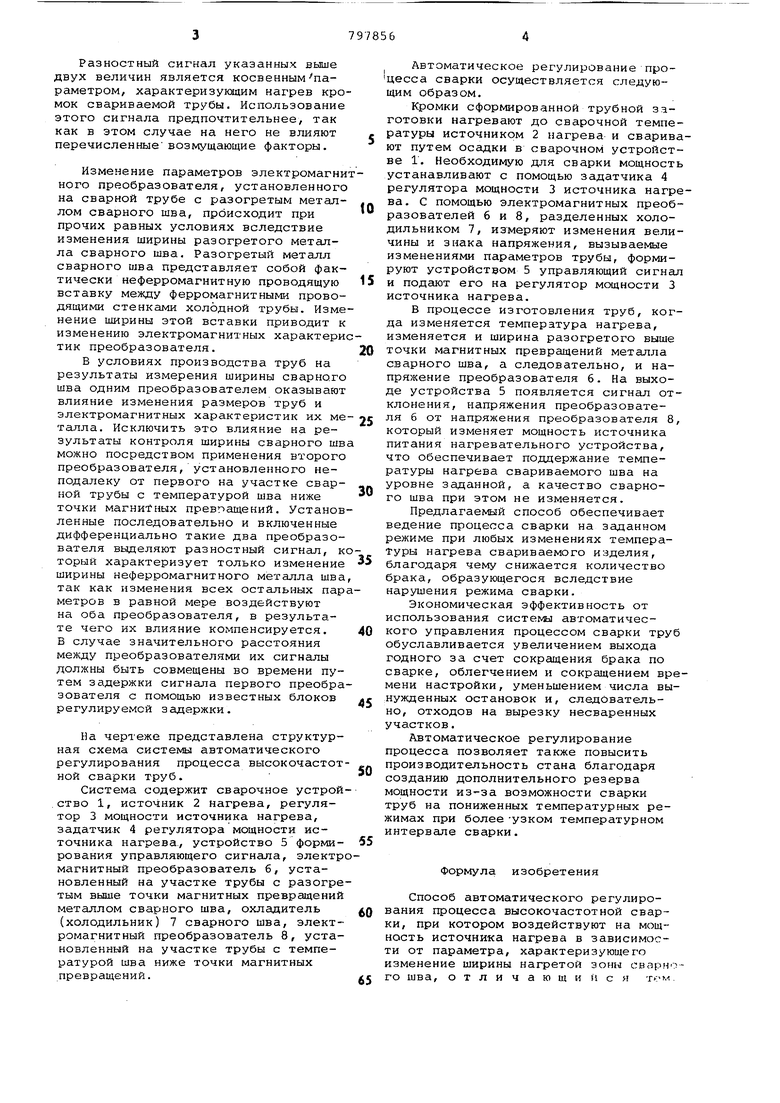

Изобретение относится к сварке и может быть использовано для автомати ческого регулирования процесса сварки труб из электропроводных материалов. Известны различные способы автома тического регулирования процесса сва ки труб путем изменения мощности нагревательного устройства в зависимое ти от сигналов фотоэлектрических пре образователей, интенсивности излучения разогретого металла сварного шва 1 Наиболее близким по технической сущности к предлагаемому является способ, включающий изменение мощности нагревательного устройства в зависимости от параметра, характеризующего изменение ширины нагретой зоны сварного шва 2 . Недостатком известных способов регулирования процесса сварки является низкая точность регулирования, имеющая место вследствие влияния на процесс измерения многих сопутствующих процессу сварки возмущающих факторов, таких как образование дыма, паров воды, капель расплавленного металла на наружной поверхности свар ного шва, выплесков металла из зоны .сварки трубы и др. Поэтому измерение интенсивности излучения сварного шва производится с большой погреш- ностью, что и определяет низкую точность регулирования процесса сварки. Этим объясняется и то, что такие системы автоматического.регулирования процесса сварки с-использованием из- . мерения интенсивности излучения сварного шва находят весьма ограниченное применение на действующих станах. Цель изобретения - повышение точности регулирования процесса сварки 1труб. Поставленная цель достигается тем, что в известном способе автоматического регулирования процесса высокочастотной сварки, при котором воздействуют на мощность источника нагрева в зависимости от параметра, характеризующего изменение ширины нагретой зоны сварного шва, за этот параметр принимают разность напряжений двух электромагнитных преобразователей, один из которых установлен на участке шва, температура которого выше точки магнитных превращений, а второй - на участке шва, температура которого ниже этой точки. Разностный сигнал указанных выше двух величин является косвеннымпараметром, характеризуквдим нагрев кромок свариваемой трубы. Использование этого сигнала предпочтительнее, так как в этом случае на него не влияют перечисленныевозмущающие факторы. Изменение параметров электромагни ного преобразователя, установленного на сварной трубе с разогретым металлом сварного шва, происходит при прочих равных условиях вследствие изменения ширины разогретого металла сварного шва. Разогретый металл сварного шва представляет собой фактически неферромагнитную проводящую вставку между ферромагнитными проводящими стенками холодной трубы. Изме нение ширины этой вставки приводит к изменению электромагнитных характери тик преобразователя. В условиях производства труб на результаты измерения ширины сварного шва одним преобразователем оказывают влияние изменения размеров труб и электромагнитных характеристик их ме талла. Исключить это влияние на результаты контроля ширины сварного шв можно посредством применения второго преобразователя, установленного неподалеку от первого на участке сварной трубы с температурой шва ниже точки магнитных превращений. Установ ленные последовательно и включенные дифференциально такие два преобразователя вьаделяют разностный сигнал, к торый характеризует только изменение ширины неферромагнитного металла шва так как изменения всех остальных пар метров в равной мере воздействуют на оба преобразователя, в результате чего их влияние компенсируется. В случае значительного расстояния между преобразователями их сигналы должны быть совмещены во времени путем задержки сигнала первого преобра зователя с помощью известных блоков регулируемой задержки. На чертеже представлена структурная схема системы автоматического регулирования процесса высокочастот ной сварки труб. Система содержит сварочное устрой ство 1, источник 2 нагрева, регулятор 3 мощности источника нагрева, эадатчик 4 регулятора мощности источника нагрева, устройство 5 формирования управляющего сигнала, электр магнитный преобразователь 6, установленный на участке трубы с разогре тым вьпде точки магнитных превращений металлом сварного шва, охладитель (холодильник) 7 сварного шва, электромагнитный преобразователь 8, установленный на участке трубы с температурой шва ниже точки магнитных превращений. Автоматическое регулирование процесса сварки осуществляется следующим образом. Кромки сформированной трубной заготовки нагревают до сварочной температуры источником 2 нагрева и сваривают путем Осадки в сварочном устройстве Г. Необходимую для сварки мощность устанавливают с помощью задатчика 4 регулятора мощности 3 источника нагрева. С помощью электромагнитных преобразователей 6 и 8, разделенных холодильником 7, измеряют изменения величины и знака напряжения, вызываемые изменениями параметров трубы, формируют устройством 5 управляющий сигнал и подаиот его на регулятор мощности 3 источника нагрева. В процессе изготовления труб, когда изменяется температура нагрева, изменяется и ширина разогретого выше точки магнитных превращений металла сварного шва, а следовательно, и напряжение преобразователя 6. На выходе устройства 5 появляется сигнал отклонения, напряжения преобразователя 6 от напряжения преобразователя 8, который изменяет мощность источника питания нагревательного устройства, что обеспечивает поддержание температуры нагрева свариваемого шва на уровне заданной, а качество сварного шва при этом не изменяется. Предлагаемый способ обеспечивает ведение процесса сварки на заданном режиме при любых изменениях температуры нагрева свариваемого изделия, благодаря чему снижается количество брака, образуклцегося вследствие нарушения режима сварки. Экономическая эффективность от использования системы автоматического управления процессом сварки труб обуславливается увеличением выхода годного за счет сокращения брака по сварке, облегчением и сокращением времени настройки, уменьшением числа вынужденных остановок и, следовательно, отходов на вырезку несваренных участков. Автоматическое регулирование процесса позволяет также повысить производительность стана благодаря созданию дополнительного резерва мощности из-за возможности сварки труб на пониженных температурных режимах при более -узком температурном интервале сварки. Формула изобретения Способ автоматического регулирования процесса высокочастотной сварки, при котором воздействуют на мощность источника нагрева в зависимости от параметра, характеризующего изменение ширины нагретой зоны cBapH.vго шва, отличающийся Т:м

что, о целью повышения точности регулирования путем исключения влияния возмущающих факторов, сопутствующих процессу сварки, за параметр, характеризующий изменение ширины нагретой зоны сварного шва, принимают разность напряжений двух электромагнитных преобразоват;елей, один из которых установлен на участке шва, температура которого выше точки магнитных прёТзращений, а второй - на участке шва, температура которого ниже этой точки.

Источники информации принятые во внимание при экспертизе

1..Авторское свидетельство СССР № 200060, .кл, В 23 К 13/02, 01.07.66.

2. Авторское свидетельство СССР № 572349, кл. В 23 К 13/00, 24.03.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1258656A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1977 |

|

SU657937A1 |

| Устройство для автоматического ре-гулиРОВАНия пРОцЕССА ВыСОКОчАСТОТ-НОй СВАРКи | 1979 |

|

SU846177A1 |

| Устройство для высокочастотной сварки труб | 1980 |

|

SU925586A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1977 |

|

SU657938A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| Способ автоматического регулирова-Ния пРОцЕССА ВыСОКОчАСТОТНОй CBAP-Ки и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU812472A1 |

Авторы

Даты

1981-01-23—Публикация

1979-01-05—Подача