Изобретение относится к сварке в среде защитных газов СО , а именно , для.сварки прямоугольных с закругленными углами форм изделий по копиру с применением некруглого колеса.

Известна установка для автоматической сварки криволинейных швов, содержащая смонтированные на основании некруглую шестерню и барабан с контейнером для изделия, оснащенным шестерней, взаимодействующей с некруглой шестерней и соединенной с приводом dl.

Однако поступательное и вращательное движение изделия осуществляют приводные роликовые электроды, один из которых должен находиться внутри контура свариваемого изделия, это ограничивает возможности установки при сварке малогабаритных изделий некруглой формы. Кроме того, недостатком этой установки является сложность ее конструкции и большое не- . удобство укладки изделия в контейнер и выемки из него, к тому же на такой установке невозможно произвести сварку деталей встык.

Наиболее близким по выполняемой функции и достигаемому результату

к изобретению является устройство для автоматической сварки замкнутых криволинейных швов с прямолинейными и радиусными участками, содержащее смонтированные на основании сварочную головку и приводную шестерню, взаимодействующую с копирным колесом, контур которого соответствует контуру свариваемого изделия, при этом

10 на основании выполнен копирный паз с полукольцевым и соединяющим его концы и проходящем через центр радиуса прямолинейным участком, причем на торце копирного колеса закрепле15ны направляющие штифты, установленные с возможностью перемещения в копирном пазу корпуса, а радиус полукольцевого участка равен расстоянию

20 между направляющими штифтами ,копирного колеса Г2j.

Однако для обеспечения точности копирования и стабилизации скорости перемещения изделий при сварке копир25 ный паз в этом устройстве вьшолнен с дополнительным полукольцевым участком, радиус которого соответствует радиусу округлений изделий и копирного колеса, что усложняет конструкцию.

Цель изобретения - упрощение кон

струкции.

Для выполнения этой цели направляющие штифты копирного колеса закреплены в центрах его радиусных участков.

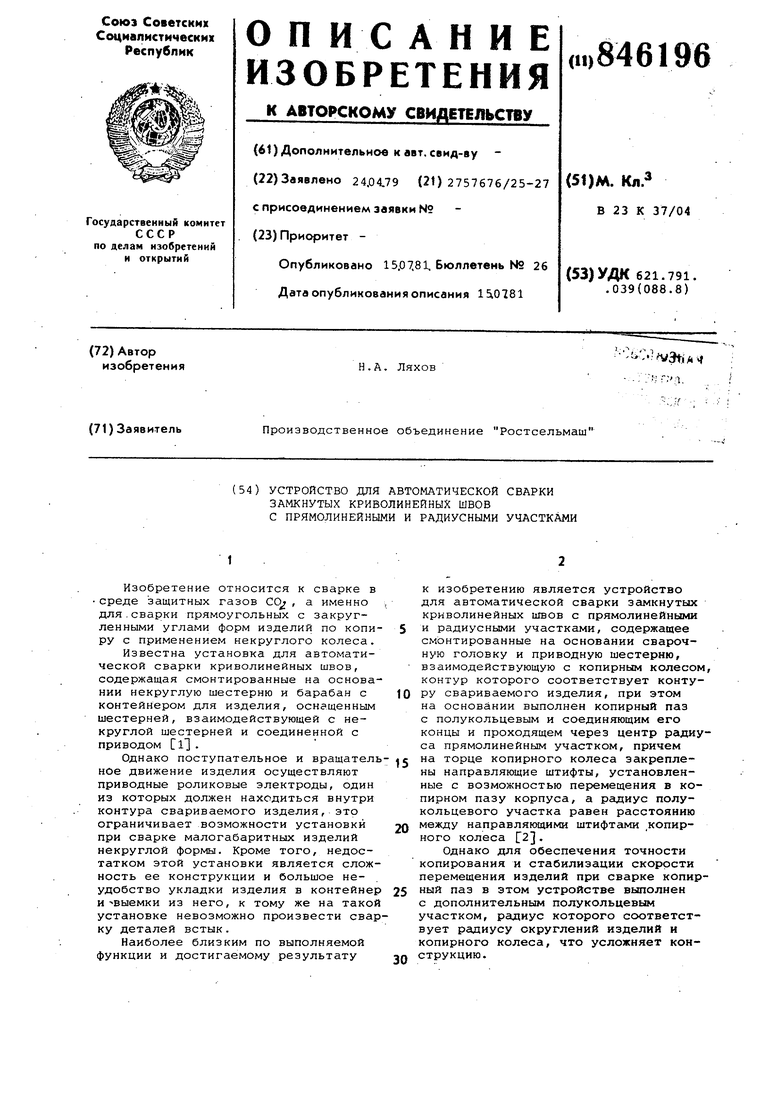

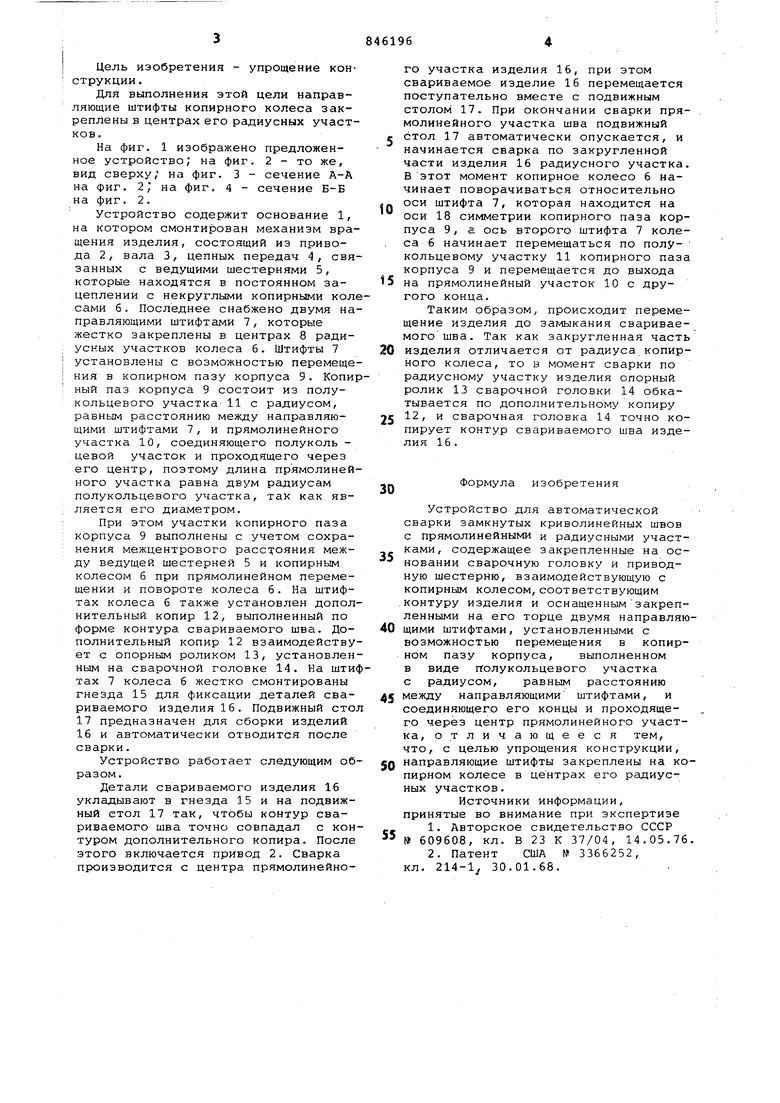

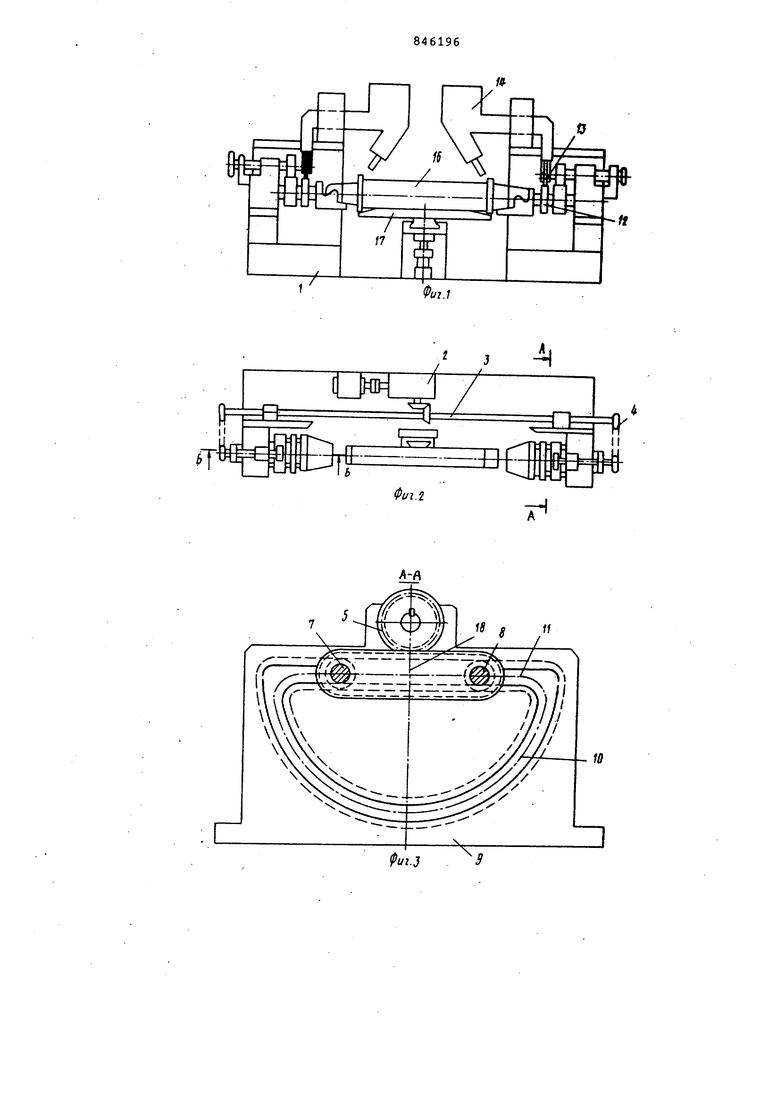

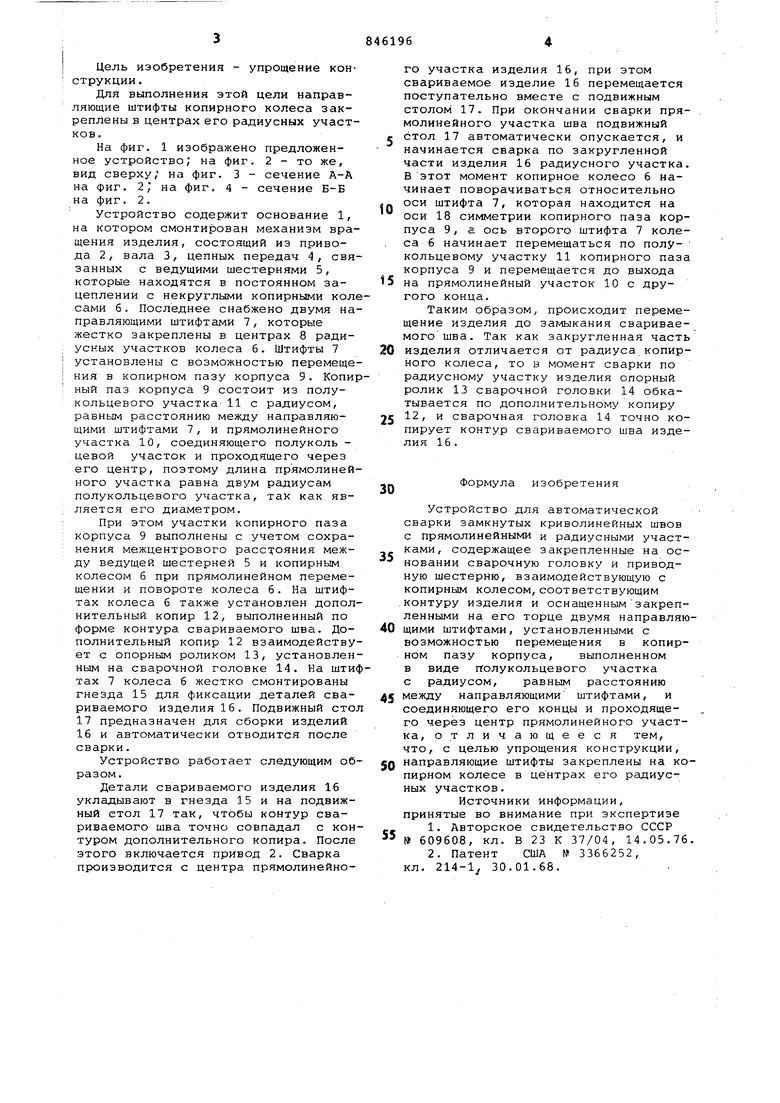

На фиг. 1 изображено предложенное устройство; на фиг. 2 - то же, вид сверху, на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2.

Устройство содержит основание 1, на котором смонтирован механизм вращения изделия, состоящий из привода 2, вала 3, цепных передач 4, связанных с ведущими шестернями 5, которые находятся в постоянном зацеплении с некруглыми копирными колсами 6. Последнее снабжено двумя направляющими штифтами 7, которые жестко закреплены в центрах 8 радиусных участков колеса 6. Штифты 7 установлены с возможностью перемещения в копирном пазу корпуса 9. Копивый паз корпуса 9 состоит из полукольцевого участка 11 с радиусом, равным расстоянию между направляющими штифтами 7, и прямолинейного участка 10, соединяющего полуколь цевой участок и проходящего через его центр, поэтому длина прямолинейного участка равна двум радиусам полукольцевого участка, так как является его диаметром.

При этом участки копирного паза корпуса 9 выполнены с учетом сохранения межцентрового расстояния между ведущей шестерней 5 и копирным колесом б при прямолинейном перемещении и повороте колеса 6. На щтифтах колеса б также установлен дополнительный копир 12, выполненный по форме контура свариваемого шва. Дополнительный копир 12 взаимодействует с опорным роликом 13, установленным на сварочной головке 14. На штитах 7 колеса б жестко смонтированы гнезда 15 для фиксации деталей свариваемого изделия 16. Подвижный сто 17 предназначен для сборки изделий 16 и автоматически отводится после сварки.

Устройство работает следующим образом.

Детали свариваемого изделия 16 укладывают в гнезда 15 и на подвижный стол 17 так, чтобы контур свариваемого шва точно совпадал с контуром дополнительного копира. После этого включается привод 2. Сварка производится с центра прямолинейного участка изделия 16, при этом свариваемое изделие 16 перемещается поступательно вместе с подвижным столом 17. При окончании сварки прямолинейного участка шва подвижный стол 17 автоматически опускается, и начинается сварка по закругленной части изделия 16 радиусного участка. В этот момент копирное колесо 6 начинает поворачиваться относительно оси штифта 7, которая находится на оси 18 симметрии копирного паза корпуса 9, а ось второго штифта 7 колеса 6 начинает перемещаться по полукольцевому участку 11 копирного паза корпуса 9 и перемещается до выхода на прямолинейный участок 10 с другого конца.

Таким образом, происходит перемещение изделия до замыкания свариваемого шва. Так как закругленная часть изделия отличается от радиуса копирного колеса, то в момент сварки по радиусному участку изделия опорный ролик 13 сварочной головки 14 обкатывается по дополнительному копиру 12, и сварочная головка 14 точно копирует контур свариваемого шва изделия 16 .

Формула изобретения

Устройство для автоматической сварки замкнутых криволинейных швов с прямолинейными и радиусными участками, содержащее закрепленные на основании сварочную головку и приводную шестерню, взаимодействующую с копирным колесом,соответствующим контуру изделия и оснащеннымзакрепленными на его торце двумя направляющими штифтами, установленными с возможностью перемещения в копирном пазу корпуса, выполненном в виде Полукольцевого участка с радиусом, равным расстоянию

5 между направляющими штифтами, и соединяющего его концы и проходящего через центр прямолинейного участка, отличающееся тем, что, с целью упрощения конструкции,

n направляющие штифты закреплены на копирном колесе в центрах его радиусных участков.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

609608, кл. В 23 К 37/04, 14.05.76.

2.Патент США № 3366252, кл. 214-1 30.01.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шовной сварки замкнутых криволинейных швов | 1975 |

|

SU550251A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Устройство для автоматической сварки криволинейных изделий | 1978 |

|

SU766805A1 |

| Устройство для автоматической электродуговой сварки криволинейных замкнутых швов | 1974 |

|

SU695788A1 |

| Устройство для сварки плоских криволинейных швов | 1980 |

|

SU935240A1 |

| Устройство для сварки изделий замкнутого контура с участками скругления малого радиуса | 1986 |

|

SU1423332A1 |

| Устройство для автоматической сварки криволинейных швов | 1983 |

|

SU1106621A1 |

| Устройство для сварки криволинейных швов | 1981 |

|

SU959970A1 |

| Способ автоматической сварки изделий прямоугольного сечения | 1989 |

|

SU1761414A1 |

| У\ВТО:рЫ | 1973 |

|

SU406682A1 |

№

Л,

-Ч

4

ш

II

Авторы

Даты

1981-07-15—Публикация

1979-04-24—Подача