1

Изобретение относится к области оборудования для контактной электросварки, в частности для шовной сварки замкнутых криволинейных швов но периметру стенок емкостей, преимуш,ественно топливных баков.

Известно устройство для шовной сварки замкнутых швов, содержаш,ее два шарнирно прикрепленные с передней стороны сварочной машины шатуна с промежуточным шарниром и шарниром крепления горизонтально расположенного держателя свариваемых деталей. По периметру держателя свариваемых деталей с верхней его стороны расположены опоры, вы. полнениые по форме, соответствуюш,ей наружной поверхности одной из половин радиатора, а нижней стороны - напфы, изготовленные в виде полуцилиндрических пальцев и закрепленные в точках, соответствуюш,их центрам скруглений контура роликового шва изделия. Полуцилнндрические цапфы своими выпуклостями обращены вперед по нанравлению врашения в шарнире держателя свариваемых деталей. Параллельно линии сварки сварочной машины к передней ее части также прикреплена с возможностью регулировки прямолинейная направляюп ая. Эта направляюшая имеет открытый вверх П-образный профиль, вертикальная полка которой, обращенная в сторону держателя свариваемых деталей, съемная и выполнена с прорезями для прохода

цапф держателя. Количество профилей, а также расстояние от оси сварочной машины до каждой прорези соответствует длине отрезков между цептрами скруглений свариваемых деталей. Вторая вертикальная полка направляющей расположена от первой на расстоянии, равном диаметру цилиндрической части цапф с тем, чтобы обеспечить перемещеиие цапф, заключенных в направляющую. На горизонтальной полке направляющей со стороны сварочной машины расположен жесткий кулачок. При этом ширина кулачка несколько уже радиуса нолуцилиндра цапф, а расстояние от оси роликов сварочной машины до кулачка вдоль

линии сварки равно радиусу этого полуцилиндра 1.

В этом устройстве П-образная направляющая выполнена прямолинейной, а полуцилиндрические цапфы закренлены на держателе свариваемых деталей в точках, соответствующих центрам скруглений сварного щва изделий, вследствие чего контур сварного щва изделия содержит прямолинейные участки, чередующиеся с вынуклыми дугами постоянного радиуса, что ограничивает возможность сварки изделий роликовым швом автоматически но контуру с прямолинейными участками и дугами постоянного радиуса, исключая возможность сварки роликовых швов автоматически

по контурам различной кривизны, в том числе выпукло-вогн5той конфигурации.

Также известно устройство, содержащее шарнирно установленный в корпусе с возможностью новорота от сварочных роликов держатель свариваемых деталей, имеющий криволинейную направляющую, копирный ролик, взаимодействующий с внутренней стороной криволинейной направляющей, и ограничитель, взаимодействующий с наружной стороной криволинейной направляющей 2.

Это устройство является наиболее близким по технической сущности и достигаемому результату к предлагаемому.

Недостатком этого устройства является то, что оно не обеспечивает сварки изделий, имеющих участки с вогнутым контуром.

Обеспечение возможности сварки изделий, имеющих участки с вогнутым контуром, достигается за счет того, что в предлагаемом устройстве ограничитель выполнен в виде двух роликов, размещенных по обе стороны от копирного ролика и закрепленных на толкателях, установленных на станине с возможностью возвратно-поступательного перемещения перпендикулярно оси поворота держателя и соединенных с кулачками, в свою очередь, кинематически связанными с держателем.

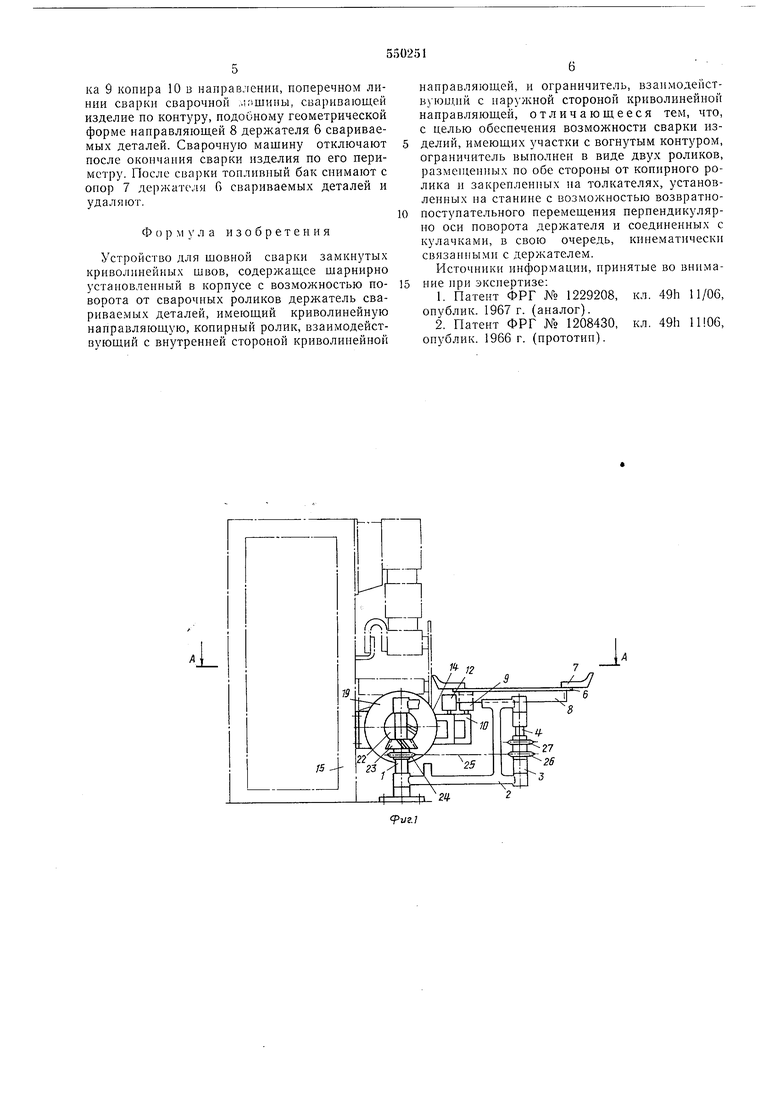

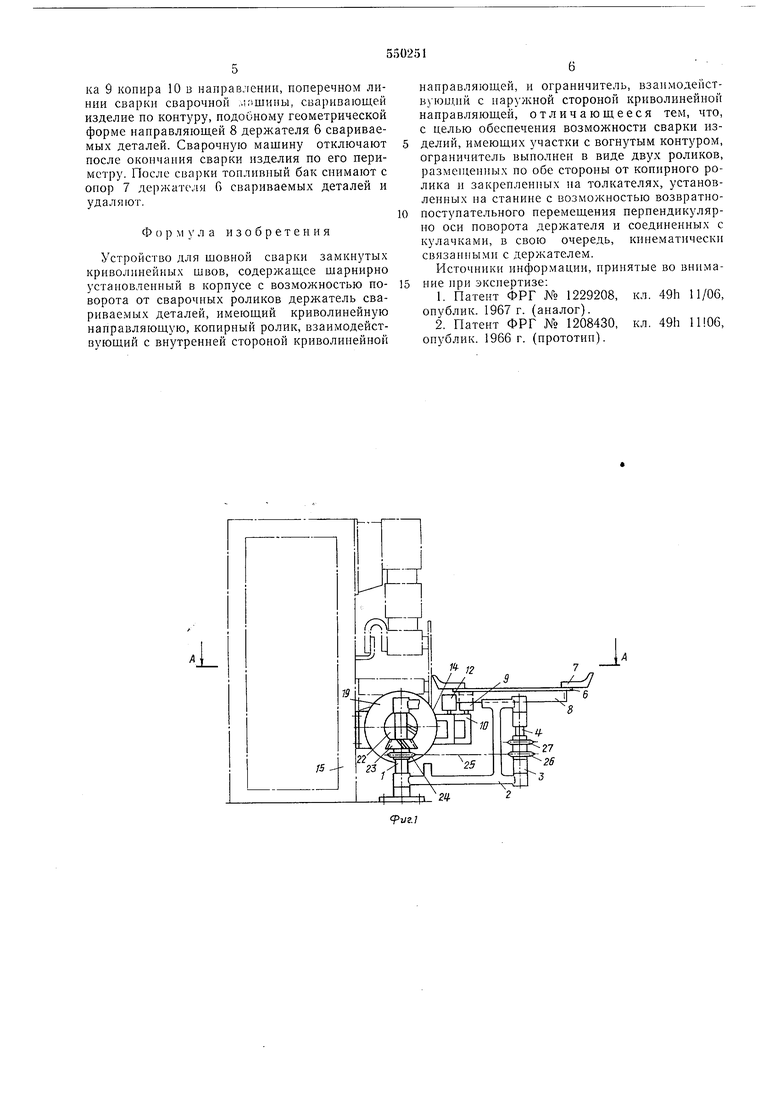

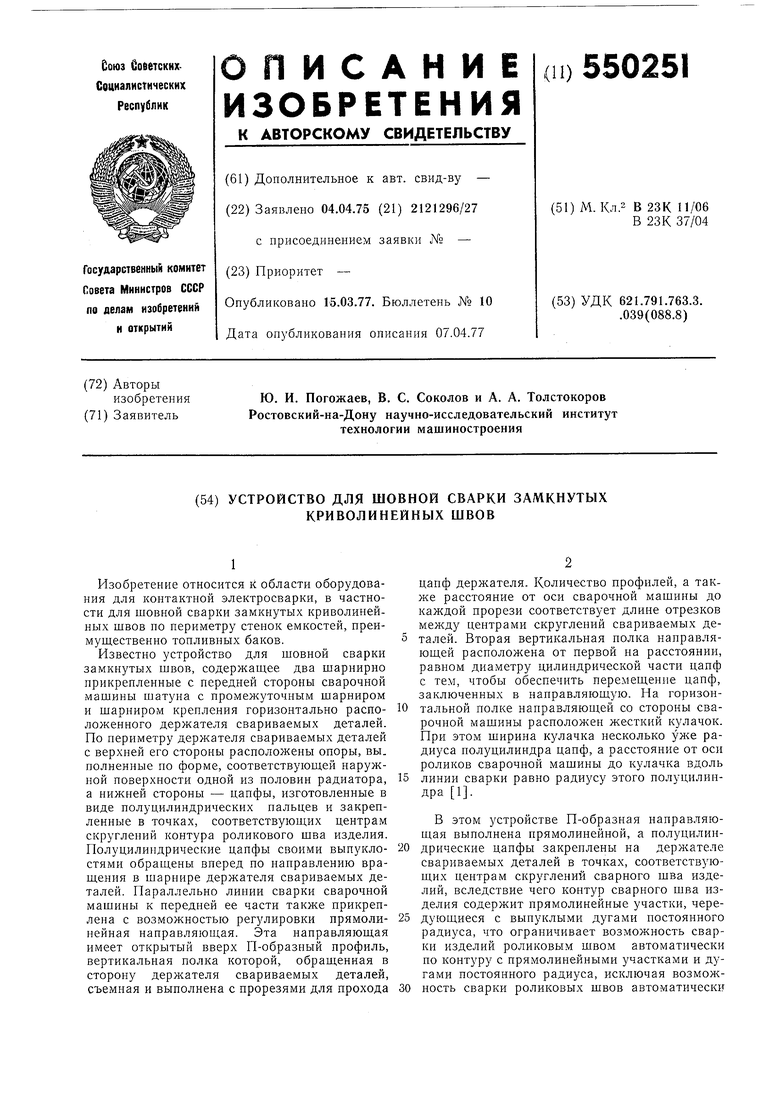

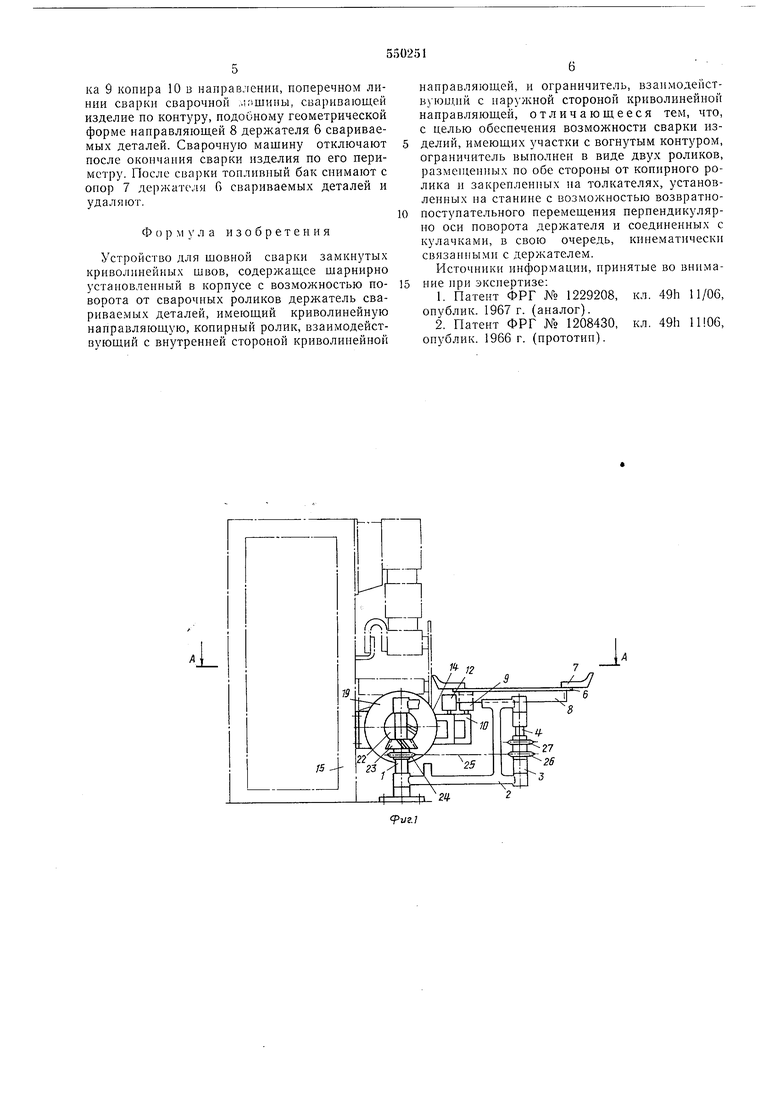

На фиг. 1 схематически изображено предлагаемое устройство для шовной сварки замкнутых криволинейных швов, вид сбоку; на фиг. 2 - разрез по А-А на фиг. 1.

Устройство для шовной сварки замкнутых криволинейных швов топливных баков содержит вертикально установленную с передней стороны сварочной машины шарнирную стойку 1 и пару шатунов 2 и 3 с промежуточной шарнирной осью 4 и шарнирной осью 5 крепления горизонтально расположенного держателя 6 свариваемых деталей. По периметру держателя 6 свариваемых деталей с верхней его стороны расположены опоры 7, выполненные по форме, соответствующей наружной поверхности свариваемого изделия и предназначенные для его установки, а с нижней стороны держателя 6 закреплена замкнутая криволинейная направляющая 8, профиль которой подобен конфигурации роликового шва свариваемого на опорах 7 изделия. Направляющая 8 держателя 6 со стороны сварочной машины установлена с возможностью перемещения между роликами 9 копира 10 и роликами 11 и 12 толкателей 13 и 14. Копир 10 установлен в одной плоскости с осями вращения электродов сварочной машины с возможностью горизонтального перемещения в корпусе 15 под действием пружины 16 в направлении, перпендикулярном оси поворота держателя. Толкатели 13 и 14 выполнены с передней стороны сварочной мащины, перпендикулярно им закреплепо по пальцу 17 и 18. Толкатели 13 и 14 установлены в корпусе 15 с возможностью возвратно-поступательного перемещения под действием на пальцы 17 и 18 кулачков 19 и 20. Каждый из кулачков 19 и 20 выполнен в форме вертикального диска с замкнутым криволНнейным пазом, в котором размещен соответствующий палец 17 и 18, контур которого выполнен по закону перемещения соответствующего ролика 11 и 12, и закреплен на общем валу 21, расположенном в корпусе 15 вдоль линии сварки сварочной машины. Вал 21 снабжен зубчатой конической шестерней 22, закрепленной со стороны шарнирной стойки 1 с возможностью зацепления с зубчатым коническим колесом 23, которое сблокировано с зубчатым колесом 24 и установлено на шарнирной стойке 1. Зубчатое колесо 24 посредством цени 25 соединено с блоком зубчатых колес 26 и 27, установленных на промежуточной шарнирной осп 4. Зубчатое колесо 27 посредством цепи 28 соединено с зубчатым колесом 29, установленным па шарнирной оси 5 закрепления держателя 6 свариваемых деталей. Передаточное число передачи шестерни 22 и зубчатых колес 23, 24, 26, 27 и 29 выбрано с возможностью синхронного вращения вала 21- и шарнирной оси 5.

Работа устройства для шовной сварки замкнутых криволинейных швов топливных баков осуществляется следующим образом.

Две половины топливного бака устанавливают на опоре 7 держателя 6 свариваемых деталей и включают сварочную машину. При этом сварочные ролики сварочной машины сжимают свариваемые детали, которые после включения сварочного тока и привода вращения сварочных роликов перемещаются вместе с держателем 6 свариваемых деталей по направляющей 8 между роликом 9 копира 10 и роликами 11 и 12 толкателей 13 и 14, а щатун 3 отклоняется относительно шарнирной оси 5 держателя 6. Отклоняющийся шатун 3, соединенный шарнирной осью 4 с шатуном 2, закрепленным на шарнирной стойке 1, поворачивает зубчатое колесо 29 относительно шатуна 3. Поворот зубчатого колеса 29 передается через цепь 25 зубчатым колесам 27 и 26, а поворот зубчатого колеса 26 передается через цепь 25 зубчатому колесу 24. Поворот зубчатого колеса 24 через сблокированное с ним зубчатое коническое колесо 23 передается зубчатой конической шестерне 22 и валу 21 с закрепленными на нем кулачками 19 и 20, взаимодействующими с пальцами 17 и 18. При этом пальцы 17 и 18, заключенные в криволинейных пазах кулачков 19 и 20, перемещают в корпусе 15 толкатели 13 и 14 с роликами 11 и 12, к которым под действием пружины 16, опирающейся на корпус 15, копиром 10 прижимается направляющая 8 держателя 6 свариваемых деталей. Изменение расстояния от каждого из роликов 11 и 12 до линии сварки сварочной машины соответствует ходу каждого пальца 17 и 18 в пазах кулачков 19 и 20, вращающихся синхронно с вращением держателя 6 сварнваемых деталей. При этом чередующиеся возвратно-поступательные движения роликов II и 12 отклоняют держатель 6 свариваемых деталей относительно оси ролика 9 копира 10 в направлении, поперечном линии сварки сварочной ..шшипы, сваривающей изделие по контуру, подоОному геометрической форме направляющей 8 держателя 6 свариваемых деталей. Сварочную машину отключают после окончания сварки изделия по его периметру, riocjie сварки топливный бак снимают с опор 7 держателя G свариваемых деталей и удаляют.

Ф о р м у л а изобретения

Устройство для шовной сварки замкнутых криволинейных швов, содержащее шарнирно установленный в корпусе с возможностью поворота от сварочных роликов держатель свариваемых деталей, имеющий криволинейную направляющую, копирный ролик, взаимодействующий с внутренней стороной криволинейной

направляющей, и ограничитель, взанмоденствуюш,нй с наружной стороной криволинейной направляющей, отличающееся тем, что, с целью обеспечения возможности сварки изделий, имеющих участки с вогнутым контуром, ограничитель выполнен в виде двух роликов, размеп;енных по обе стороны от копирного ролика и закрепленных на толкателях, установленных на станине с возможностью возвратнопоступательного перемещения перпендикулярно оси поворота держателя и соединенных с кулачками, в свою очередь, кинематически связанными с держателем.

Источники информации, принятые во внимание при экспертизе:

1.Патент ФРГ N° 1229208, кл. 49h 11/06, опублик. 1967 г. (аналог).

2.Патент ФРГ № 1208430, кл. 49h 11106, опублик. 1966 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шовной сварки | 1978 |

|

SU751541A1 |

| Устройство для шовной сварки замкнутых криволинейных швов | 1985 |

|

SU1294533A1 |

| Устройство для автоматической сварки криволинейных швов | 1980 |

|

SU887103A1 |

| Устройство для шовной сварки замкнутых криволинейных швов | 1985 |

|

SU1368132A1 |

| Устройство для автоматической сварки | 1988 |

|

SU1558605A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| Устройство для автоматической свар-Ки зАМКНуТыХ КРиВОлиНЕйНыХ шВОВ СпРяМОлиНЕйНыМи и РАдиуСНыМи учАСТКАМи | 1979 |

|

SU846196A1 |

| Устройство для автоматической сварки криволинейных швов | 1983 |

|

SU1106621A1 |

| Устройство для сварки криволинейных швов по копиру | 1981 |

|

SU1047642A1 |

Авторы

Даты

1977-03-15—Публикация

1975-04-04—Подача