1

Изобретение относится к машиностроению, а именно к сборочному обо рудованига для установки упругих колец в наружные канавки деталей.

Известен станок для сборки дета.лей, содержащий корпус, связанные с ним загрузочные устройства с направляющими лотками для подачи деталей и с захватами, а также механизм режима кольца, -имеклчий рычаги Cl .

Однако этот станок имеет сложную конструкцию и ненадежен в работе.

Цель изобретения - повышение надежности сборки.

Цель достигается тем, что корпус станка выполнен в виде ротора, а механизм разжима снабжен радиа-. льно размещенныгли в роторе с возможностью вертикального перемещения скалками, верхняя часть одних из которых имеет форму стакана с вертикальными прорезями, в которых установлены ыарнирно прикрепленные к ротору и подпружиненные относительно него рычаги механизма разжима кольца, а на верхней части других скалок смонтированы захваты загрузочных устройств.

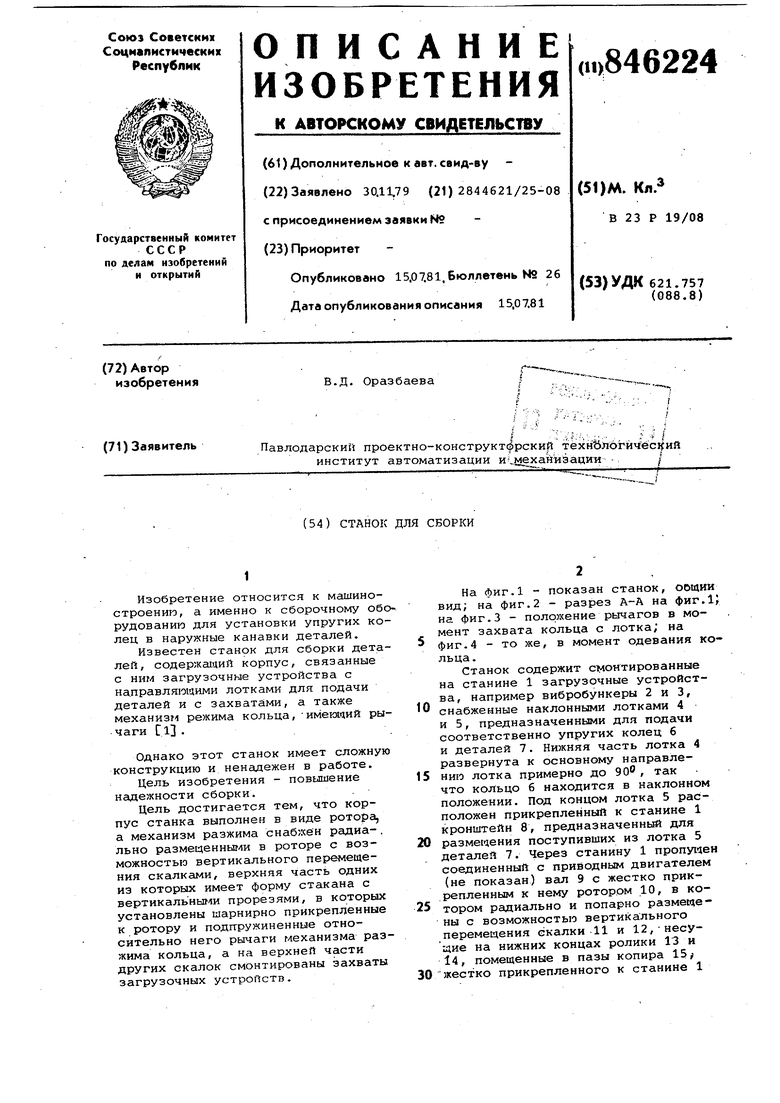

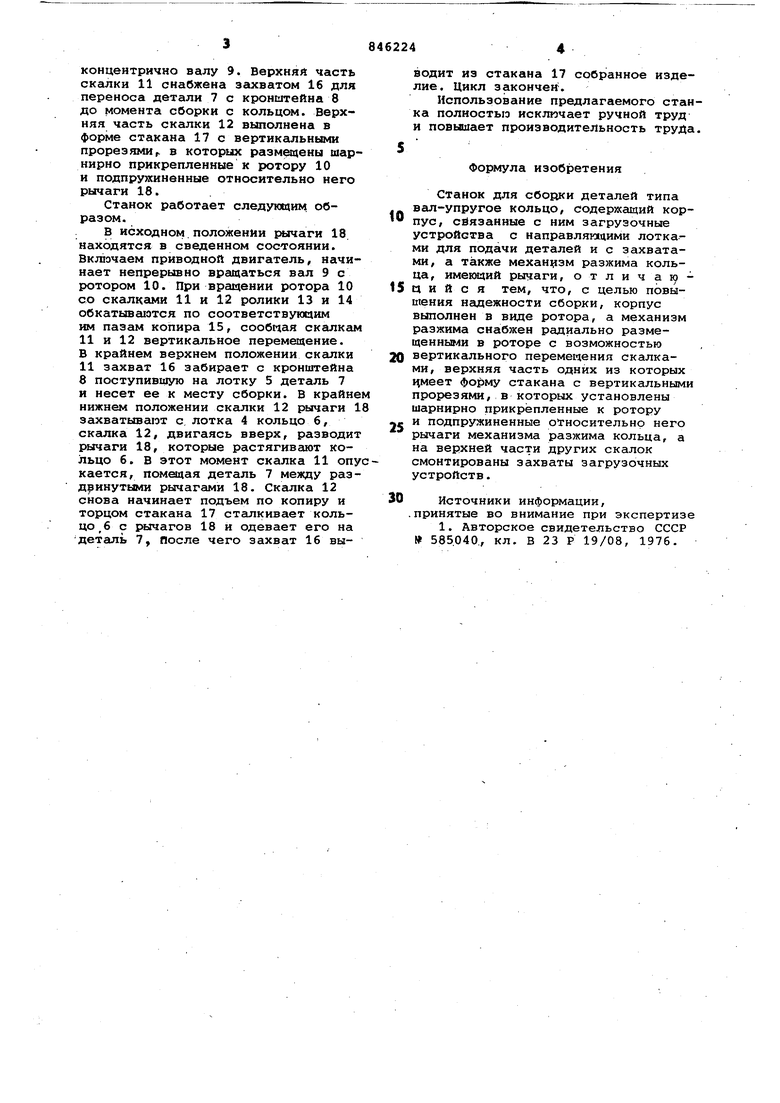

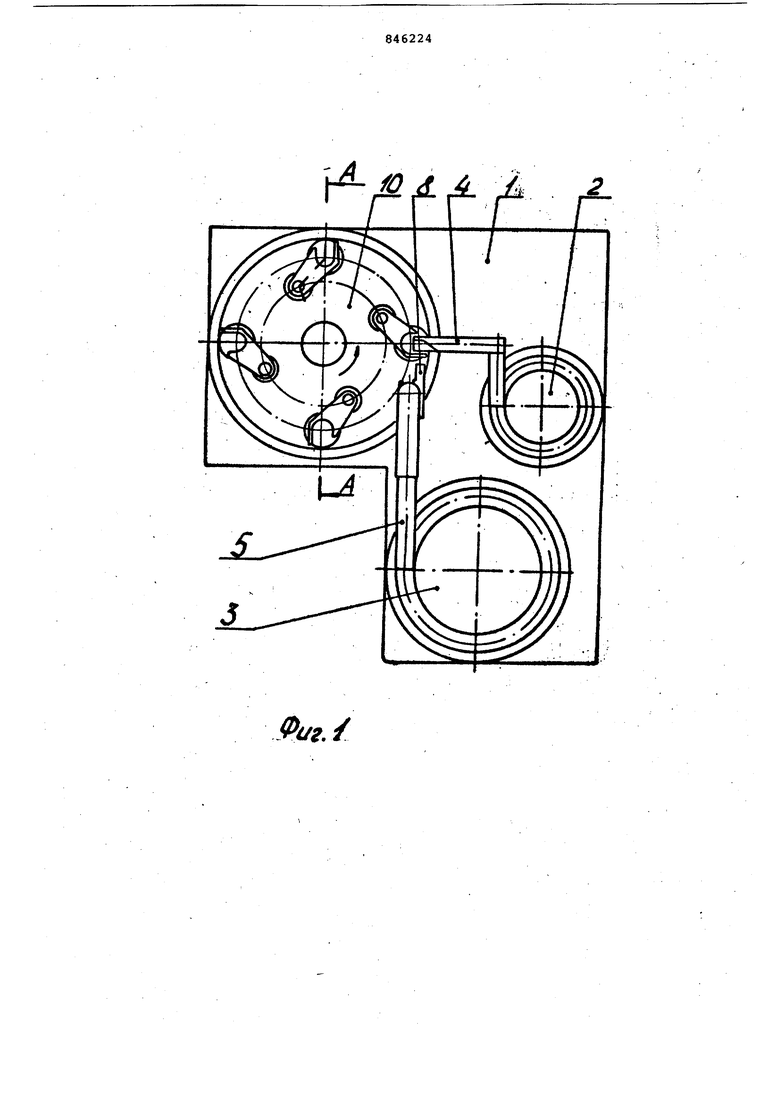

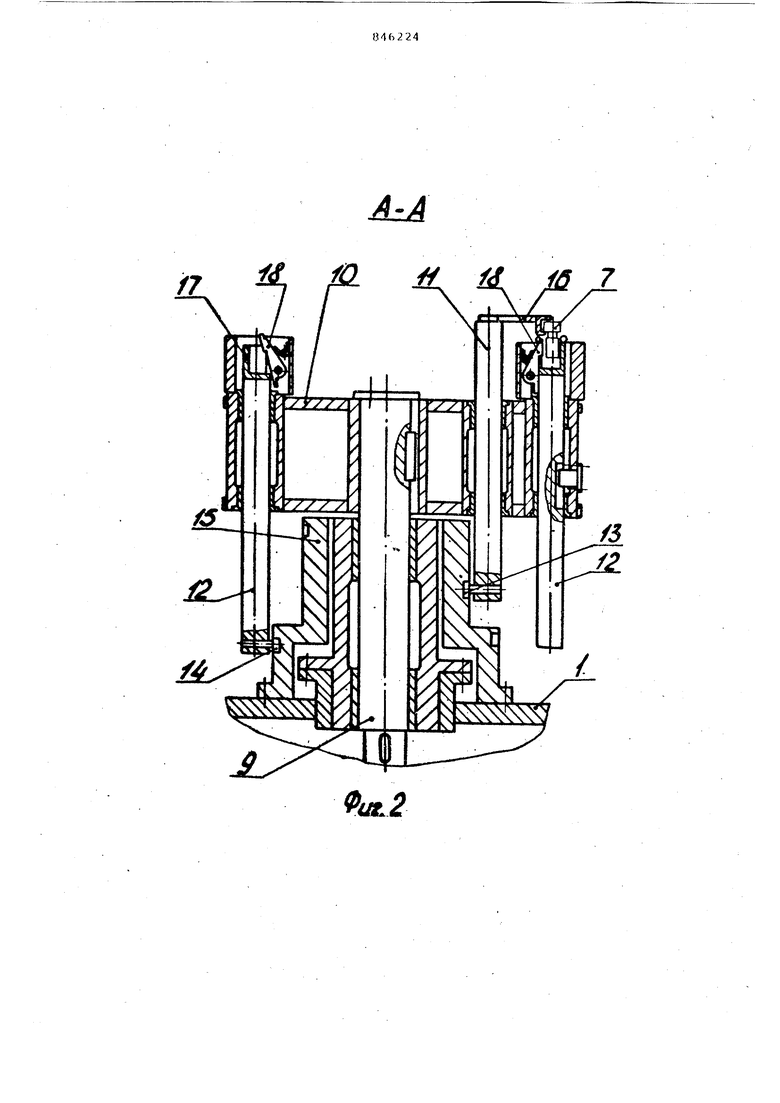

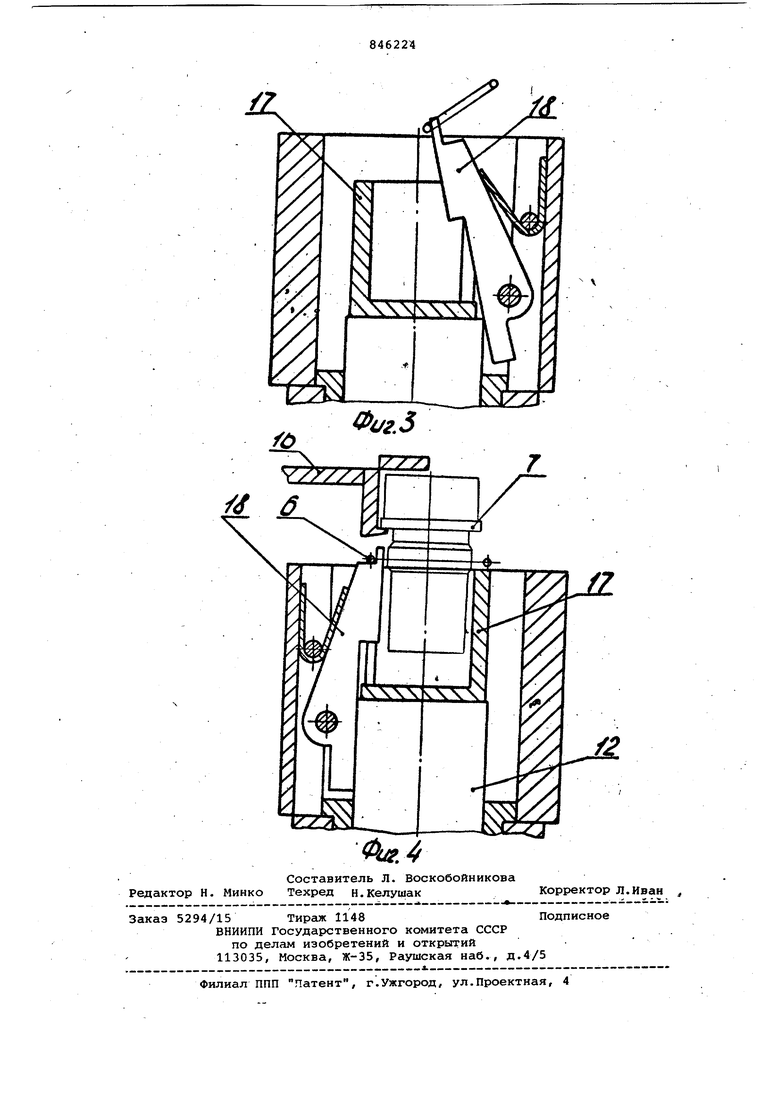

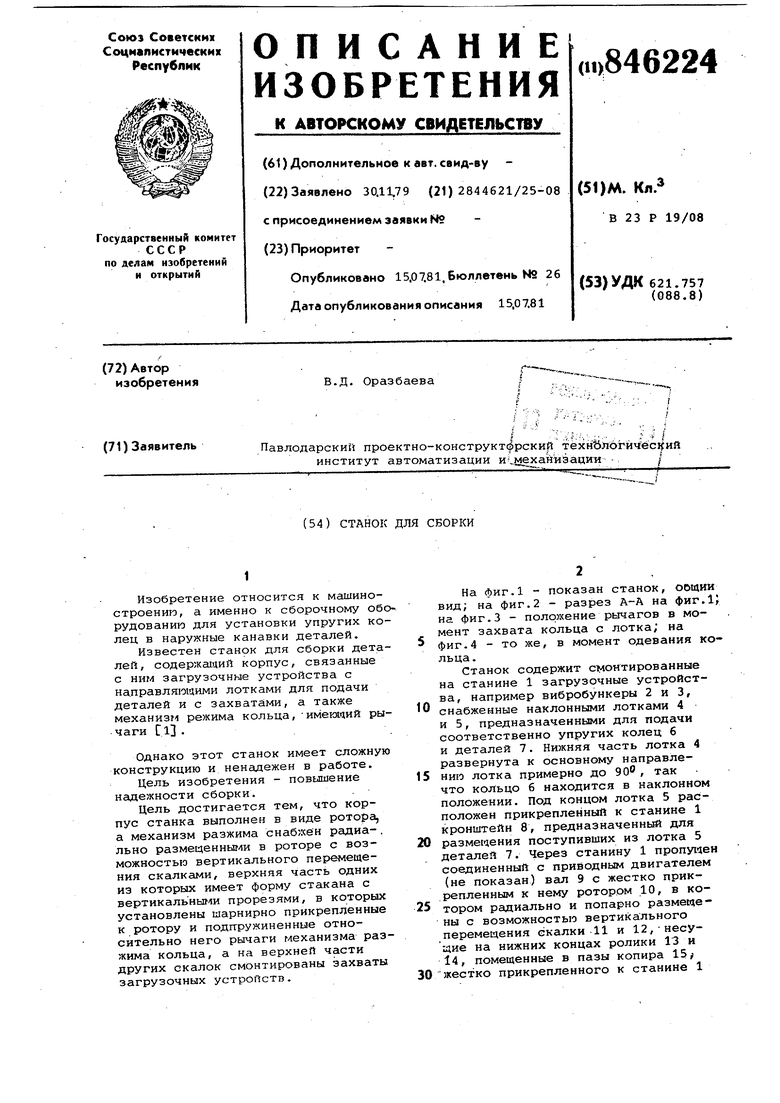

На фиг.1 - показан станок, оощии вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - положение рычагов в момент захвата кольца с лотка; на

5 фиг.4 - то же, в момент одевания кольца.

Станок содержит смонтированные на станине 1 загрузочные устройства, например вибробункеры 2 и 3,

10 снабженные наклонными лотками 4 и 5, предназначенными для подачи соответственно упругих колец 6 и деталей 7. Нижняя часть лотка 4 развернута к основному направлению лотка примерно до 90, так

что кольцо 6 находится в наклонном положении. Под концом лотка 5 расположен прикрепленный к станине 1 кронштейн 8, предназначенный для

20 размещения поступивших из лотка 5 деталей 7. Через станину 1 nponyiieH соединенный с приводным двигателем (не показан) вал 9 с жестко прикрепленным к нему ротором 10, в котором радиально и попарно размещены с возможностью вертикального перемещения скалки 11 и 12,-несущие на нижних концах ролики 13 и 14, помещенные в пазы копира 15;

30 5кестко прикрепленного к станине 1

концентрично валу 9. Ъерхняй часть скалки 11 снабжена зеисватом 16 для переноса детали 7 с кронштейна 8 до момента сборки с кольцом. Верхняя часть скалки 12 выполнена в форме стакана 17 с вертиксшьными прорезями в которых шарнирно прикрепленные к ротору 10 и подпружиненные относительно него рычаги 18.

Станок работает следующим образом.

В исходном.положении рычаги 18. находятся в сведенном состоянии. Вклгочаем приводной двигатель, начинает непрерывно вращаться вал 9 с ротором 10. При вращении ротора 10 со скалками 11 и 12 ролики 13 и 14 обкатываются по соответствующим им пазам копира 15, сообщая скалкги 11 и 12 вертикальное перемещение. В крайнем верхнем положении скалки 11 захват 16 забирает с кронштейна 8 поступившую на лотку 5 деталь 7 и несет ее к месту сборки. В крайне нижнем положении скалки 12 рычаги 1 захватывают с лотка 4 кольцо 6, скалка 12, двигаясь вверх, разводит рычаги 18, которые растягивают кольцо 6. В этот момент скалка 11 опукается, помещая деталь 7 между раздринутыми рычагами 18. Скалка 12 снова начинает подъем по копиру и торцом стакана 17 сталкивает кольцо 6 с рычагов 18 и одевает его на деталь 7, После чего захват 16 выводит из стакана 17 собранное изделие. Цикл закончен.

Использование предлагаемого станка полностью исключает ручной труд и повышает производительность труда.

Формула изобретения

Станок для сбовки деталей типа вал-упругое кольцо, содержащий корпус, с ёязанные с ним загрузочные устройства с направляющими лотками для подачи деталей и с захватами, а также механизм разжима кольца, имекядий рычаги, отлича 9Щ и и с я тем, что, с целью повышения надежности сборки, корпус выполнен в виде ротора, а механизм разжима снабжен радиально размещенныгли в роторе с возможностью вертикального перемещения скалками, верхняя часть одних из которых цмеет форму стакана с вертикальными прорезями, в которых установлены шарнирно прикрепленные к ротору и подпружиненные относительно него рычаги механизма разжима кольца, а на верхней части других скалок смонтированы захваты загрузочных устройств.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР 585040., кл. В 23 Р 19/08, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Агрегатный станок | 1985 |

|

SU1335423A1 |

| Автомат для пайки диодов с аксиально расположенными выводами | 1989 |

|

SU1726184A1 |

| Агрегатный автоматизированный станок | 1991 |

|

SU1815151A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Питатель токарного многошпиндельного станка | 1985 |

|

SU1323331A1 |

| Устройство для упаковки стержнеобразных изделий | 1974 |

|

SU524737A1 |

| Магазинное загрузочное устройство | 1984 |

|

SU1234159A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

. /

А

Авторы

Даты

1981-07-15—Публикация

1979-11-30—Подача