HflSEagS

Изобретение относится к производству радиодеталей и может быть использовано в роторных линиях по изготовлению диодов с аксиально расположенными выводами.

Известно устройство для пайки, содержащее установленный на раме ротор с подвижными центраторами, перемещающимися в вертикальном направлении при воздействии с кольцевым копиром, установ- ленным на раме.

Данное устройство обеспечивает пайку конденсаторов, а в производстве диодов с аксиально расположенными выводами использоваться не может из-за отсутствия возможности центраторов перемещать два различных типа деталей для их взаимной пайки между собой.

Известно устройство для пайки, содержащее расположенные на раме транспорти- рующий ротор с подвижными прижимами, взаимодействующими с кольцевым копиром, неподвижный ловитель, механизм пайки и приводной механизм. Данное устройство предназначено для пайки кон- денсаторов с осевыми выводами и пайку перехода к кристаллодержателю диода производить не может из-за отсутствия возможной подачи кристаллодержателей, их нагрева при непрерывном вращении меха- низма пайки, отсутствия механизма взаимного перемещения двух различных деталей, подлежащих пайке.

Целью изобретения является расширение технической возможности устройства.

Поставленная цель достигается тем, что автомат для пайки диодов с аксиально расположенными выводами, содержащий уста- новленный на раме приводной вал с ротором и ступицей, кольцевой копир и ме- ханизм нагрева, ротор снабжен закрепленными на нем с возможностью перемещения и взаимодействия с кольцевым копиром механизмами захвата деталей, причем механизм нагрева выполнен в виде кольца с торцовой поверхностью, с шарнирно закрепленными на кольце спицами, жестко соединенными со ступицей приводного вала, на торцовой поверхности кольца выполнены выступы для захвата деталей и гнезда с посадочными отверстиями и пазами, при этом кольцо оснащено механизмами фиксации деталей.

Кроме того, каждый механизм захвата выполнен в виде магнитного и вакуумного захватов, при этом магнитный захват выполнен в виде закрепленной на роторе с возможностью взаимодействия с кольцевым копиром скалки, захват оснащен закрепленными на скалке корпусом с

подвижной относительно него рамкой и блоком постоянных магнитов, закрепленным на раме упором для подвижной рамки, а вакуумный захват выполнен в виде подпружиненной относительно ротора ступицы с буртом в виде усеченной сферы, ступица оснащена жестко соединенным с ней стержнем, взаимосвязанным с вибратором, в ступице выполнено осевое отверстие для стержня, на стержне установлен стакан из титана, а в стакане втулка из фторопласта.

Кроме того, каждый механизм фиксации деталей выполнен в виде закрепленной на кольце пластины с отверстием на торце в виде полуокружности, на другом конце пластины закреплена подпружиненная относительно указанной пластины дополнительная пластина с пазом, симметричным посадочному отверстию, при этом свободный конец пружины выполнен Г-об- разным и пружина установлена с возможностью взаимодействия Г-образного конца с поверхностью кольца.

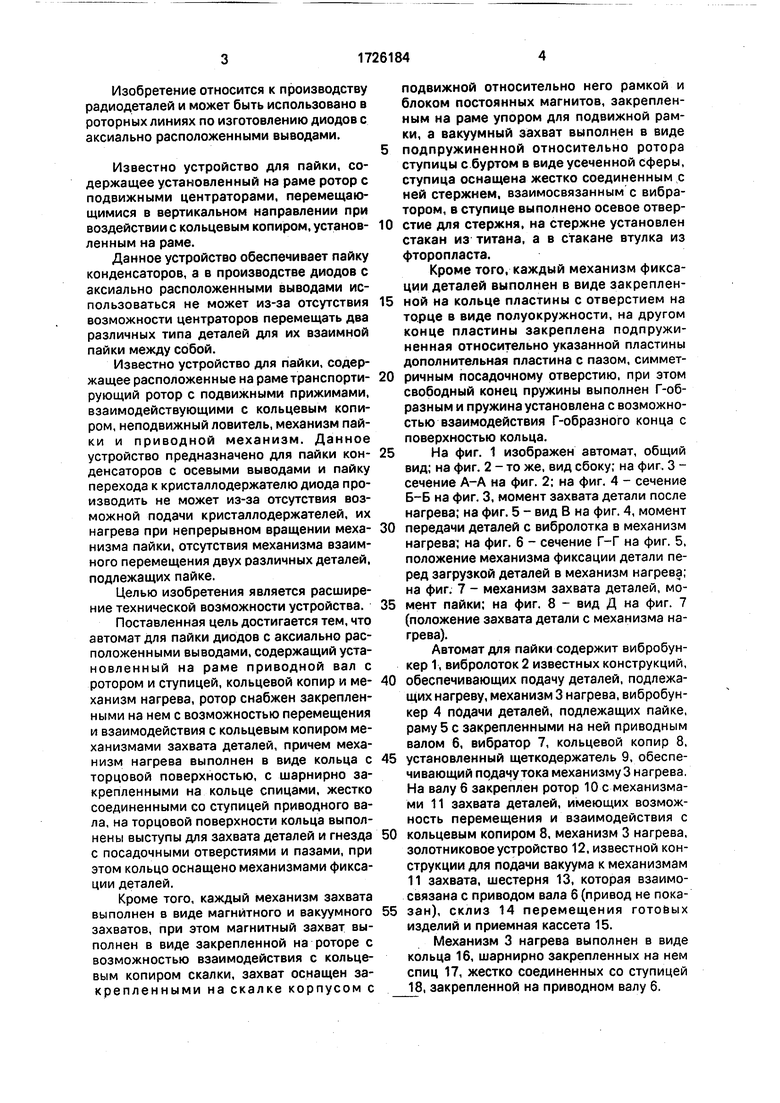

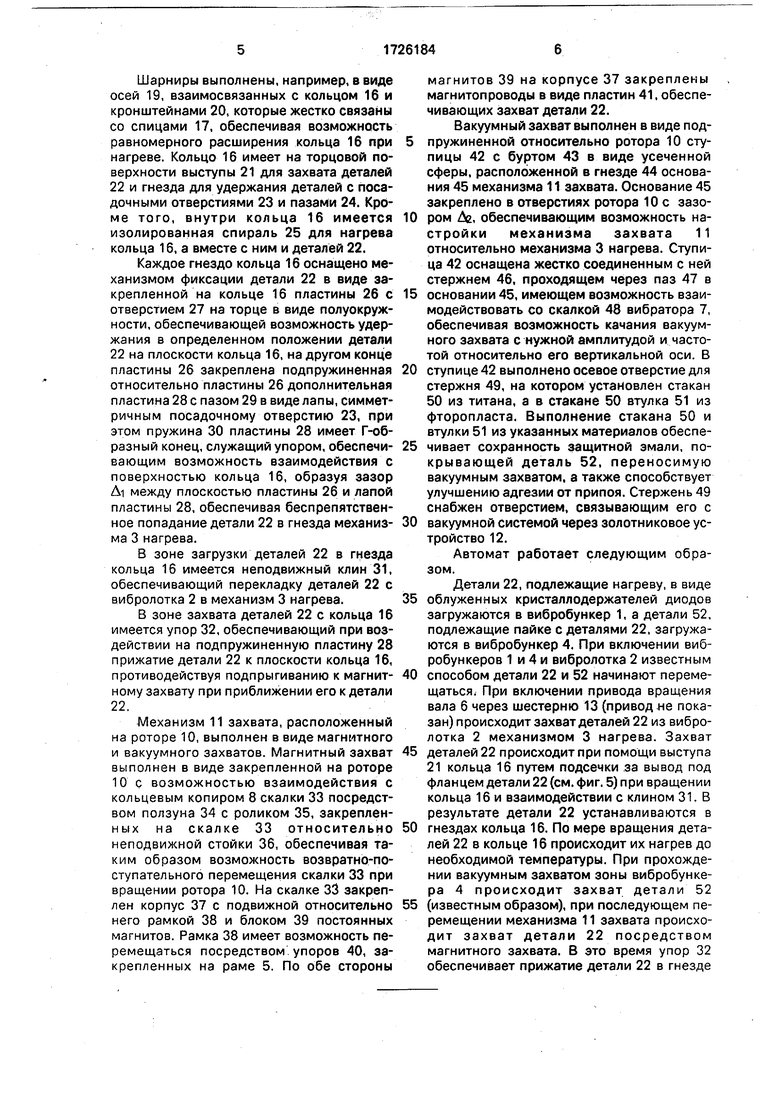

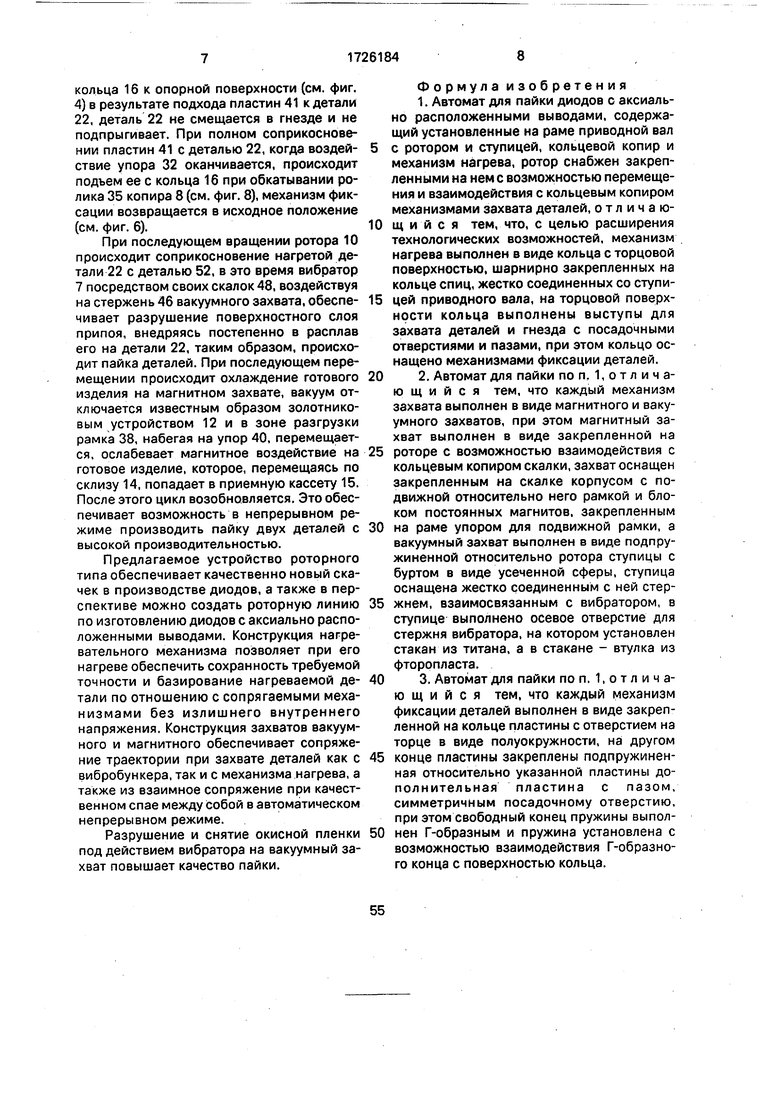

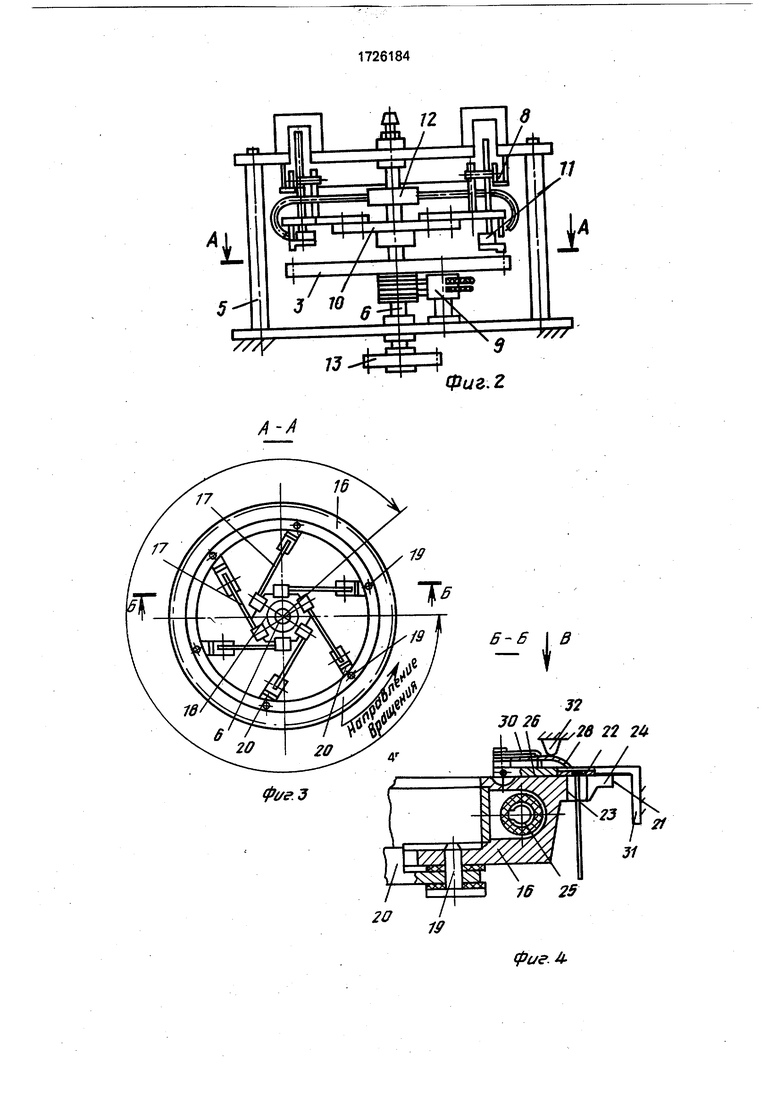

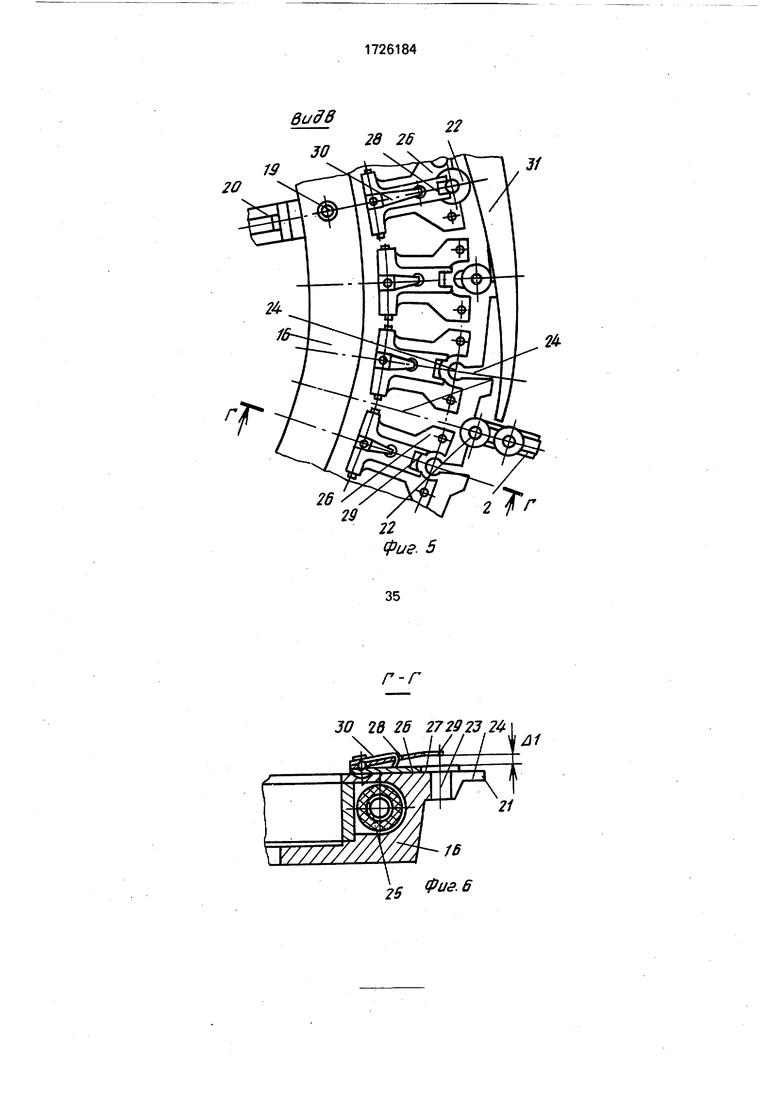

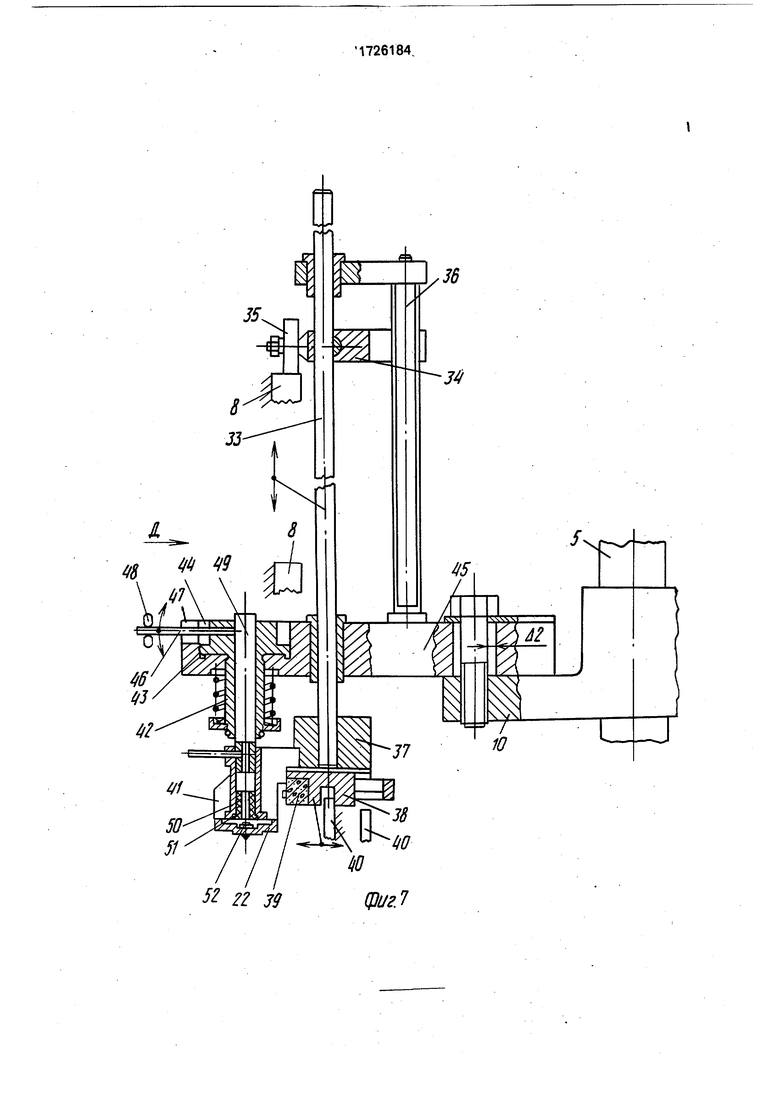

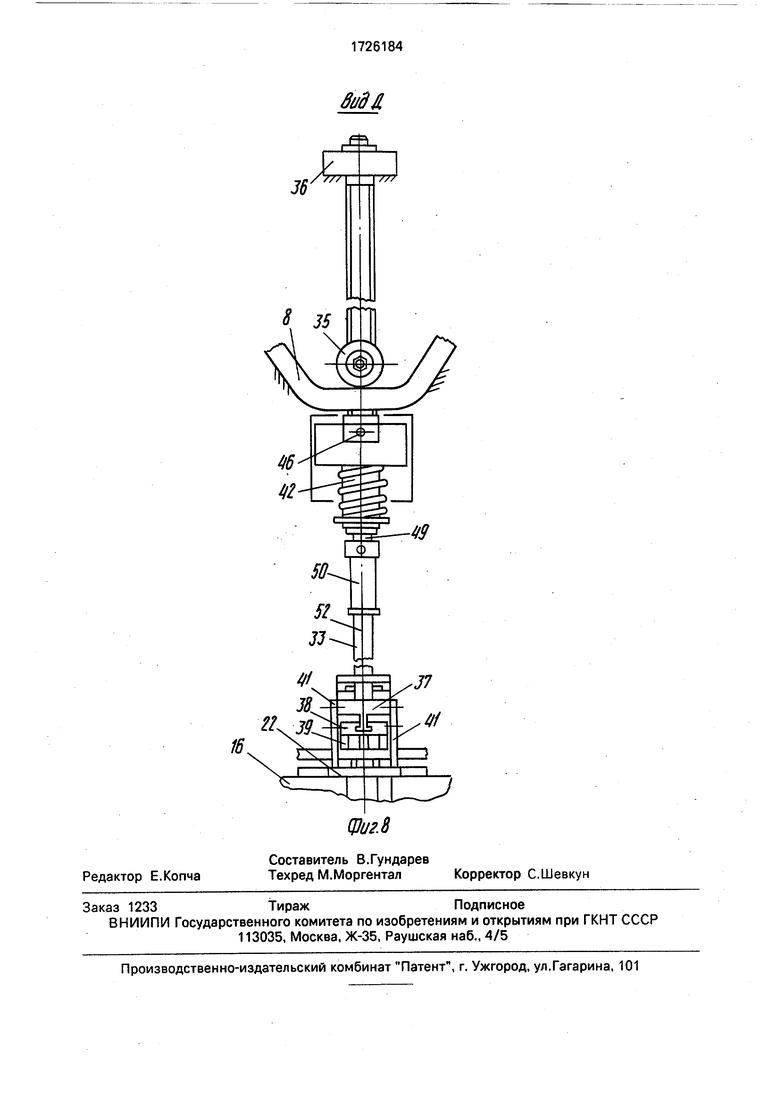

На фиг. 1 изображен автомат, общий вид; на фиг. 2 - то же, вид сбоку; на фиг, 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 3, момент захвата детали после нагрева; на фиг. 5 - вид В на фиг. 4, момент передачи деталей с вибролотка в механизм нагрева; на фиг. 6 - сечение Г-Г на фиг. 5, положение механизма фиксации детали перед загрузкой деталей в механизм нагрева; на фиг. 7 - механизм захвата деталей, момент пайки; на фиг. 8 - вид Д на фиг. 7 (положение захвата детали с механизма нагрева).

Автомат для пайки содержит вибробункер 1, вибролоток 2 известных конструкций, обеспечивающих подачу деталей, подлежащих нагреву, механизм 3 нагрева, вибробункер 4 подачи деталей, подлежащих пайке, раму 5 с закрепленными на ней приводным валом 6, вибратор 7, кольцевой копир 8, установленный щеткодержатель 9, обеспечивающий подачу тока механизму 3 нагрева. На валу 6 закреплен ротор 10 с механизмами 11 захвата деталей, имеющих возможность перемещения и взаимодействия с кольцевым копиром 8, механизм 3 нагрева, золотниковое устройство 12, известной конструкции для подачи вакуума к механизмам 11 захвата, шестерня 13, которая взаимосвязана с приводом вала б (привод не показан), склиз 14 перемещения готовых изделий и приемная кассета 15.

Механизм 3 нагрева выполнен в виде кольца 16, шарнирно закрепленных на нем спиц 17, жестко соединенных со ступицей 18, закрепленной на приводном валу 6.

Шарниры выполнены, например, в виде осей 19, взаимосвязанных с кольцом 16 и кронштейнами 20, которые жестко связаны со спицами 17, обеспечивая возможность равномерного расширения кольца 16 при нагреве. Кольцо 16 имеет на торцовой поверхности выступы 21 для захвата деталей 22 и гнезда для удержания деталей с посадочными отверстиями 23 и пазами 24. Кроме того, внутри кольца 16 имеется изолированная спираль 25 для нагрева кольца 16, а вместе с ним и деталей 22.

Каждое гнездо кольца 16 оснащено механизмом фиксации детали 22 в виде закрепленной на кольце 16 пластины 26 с отверстием 27 на торце в виде полуокружности, обеспечивающей возможность удержания в определенном положении детали 22 на плоскости кольца 16, на другом конце пластины 26 закреплена подпружиненная относительно пластины 26 дополнительная пластина 28 с пазом 29 в виде лапы, симметричным посадочному отверстию 23, при этом пружина 30 пластины 28 имеет Г-об- разный конец, служащий упором, обеспечи- вающим возможность взаимодействия с поверхностью кольца 16, образуя зазор Д-i между плоскостью пластины 26 и лапой пластины 28, обеспечивая беспрепятственное попадание детали 22 в гнезда механиз- ма 3 нагрева.

В зоне загрузки деталей 22 в гнезда кольца 16 имеется неподвижный клин 31, обеспечивающий перекладку деталей 22 с вибролотка 2 в механизм 3 нагрева.

В зоне захвата деталей 22 с кольца 16 имеется упор 32, обеспечивающий при воздействии на подпружиненную пластину 28 прижатие детали 22 к плоскости кольца 16, противодействуя подпрыгиванию к магнит- ному захвату при приближении его к детали 22.

Механизм 11 захвата, расположенный на роторе 10, выполнен в виде магнитного и вакуумного захватов. Магнитный захват выполнен в виде закрепленной на роторе 10 с возможностью взаимодействия с кольцевым копиром 8 скалки 33 посредством ползуна 34 с роликом 35, закреплен- ных на скалке 33 относительно неподвижной стойки 36, обеспечивая таким образом возможность возвратно-поступательного перемещения скалки 33 при вращении ротора 10. На скалке 33 закреплен корпус 37 с подвижной относительно него рамкой 38 и блоком 39 постоянных магнитов. Рамка 38 имеет возможность перемещаться посредством упоров 40, закрепленных на раме 5. По обе стороны

магнитов 39 на корпусе 37 закреплены магнитолроводы в виде пластин 41, обеспечивающих захват детали 22.

Вакуумный захват выполнен в виде подпружиненной относительно ротора 10 ступицы 42 с буртом 43 в виде усеченной сферы, расположенной в гнезде 44 основания 45 механизма 11 захвата. Основание 45 закреплено в отверстиях ротора 10с зазором Ј&, обеспечивающим возможность настройки механизма захвата 11 относительно механизма 3 нагрева. Ступица 42 оснащена жестко соединенным с ней стержнем 46, проходящем через паз 47 в основании 45, имеющем возможность взаимодействовать со скалкой 48 вибратора 7, обеспечивая возможность качания вакуумного захвата с нужной амплитудой и частотой относительно его вертикальной оси. В ступице 42 выполнено осевое отверстие для стержня 49, на котором установлен стакан 50 из титана, а в стакане 50 втулка 51 из фторопласта. Выполнение стакана 50 и втулки 51 из указанных материалов обеспечивает сохранность защитной эмали, покрывающей деталь 52, переносимую вакуумным захватом, а также способствует улучшению адгезии от припоя. Стержень 49 снабжен отверстием, связывающим его с вакуумной системой через золотниковое устройство 12.

Автомат работает следующим образом.

Детали 22, подлежащие нагреву, в виде облуженных кристаллодержателей диодов загружаются в вибробункер 1, а детали 52, подлежащие пайке с деталями 22, загружаются в вибробункер 4. При включении вибробункеров 1 и 4 и вибролотка 2 известным способом детали 22 и 52 начинают перемещаться. При включении привода вращения вала 6 через шестерню 13 (привод не показан) происходит захват деталей 22 из вибролотка 2 механизмом 3 нагрева. Захват деталей 22 происходит при помощи выступа 21 кольца 16 путем подсечки за вывод под фланцем детали 22 (см. фиг. 5) при вращении кольца 16 и взаимодействии с клином 31. В результате детали 22 устанавливаются в гнездах кольца 16. По мере вращения деталей 22 в кольце 16 происходит их нагрев до необходимой температуры. При прохождении вакуумным захватом зоны вибробункера 4 происходит захват детали 52 (известным образом), при последующем перемещении механизма 11 захвата происходит захват детали 22 посредством магнитного захвата. В это время упор 32 обеспечивает прижатие детали 22 в гнезде

кольца 16 к опорной поверхности (см. фиг. 4) в результате подхода пластин 41 к детали 22, деталь 22 не смещается в гнезде и не подпрыгивает. При полном соприкосновении пластин 41 с деталью 22, когда воздействие упора 32 оканчивается, происходит подъем ее с кольца 16 при обкатывании ролика 35 копира 8 (см. фиг. 8), механизм фиксации возвращается в исходное положение (см. фиг. 6).

При последующем вращении ротора 10 происходит соприкосновение нагретой детали 22 с деталью 52, в это время вибратор 7 посредством своих скалок 48, воздействуя на стержень 46 вакуумного захвата, обеспечивает разрушение поверхностного слоя припоя, внедряясь постепенно в расплав его на детали 22, таким образом, происходит пайка деталей. При последующем перемещении происходит охлаждение готового изделия на магнитном захвате, вакуум отключается известным образом золотниковым устройством 12 и в зоне разгрузки рамка 38, набегая на упор 40, перемещается, ослабевает магнитное воздействие на готовое изделие, которое, перемещаясь по склизу 14, попадает в приемную кассету 15. После этого цикл возобновляется. Это обеспечивает возможность в непрерывном режиме производить пайку двух деталей с высокой производительностью.

Предлагаемое устройство роторного типа обеспечивает качественно новый скачек в производстве диодов, а также в перспективе можно создать роторную линию по изготовлению диодов с аксиально расположенными выводами. Конструкция нагревательного механизма позволяет при его нагреве обеспечить сохранность требуемой точности и базирование нагреваемой детали по отношению с сопрягаемыми механизмами без излишнего внутреннего напряжения. Конструкция захватов вакуумного и магнитного обеспечивает сопряжение траектории при захвате деталей как с вибробункера, так и с механизма нагрева, а также из взаимное сопряжение при качественном спае между собой в автоматическом непрерывном режиме.

Разрушение и снятие окисной пленки под действием вибратора на вакуумный захват повышает качество пайки.

Формул а изо бретен и я 1. Автомат для пайки диодов с аксиально расположенными выводами, содержащий установленные на раме приводной вал

с ротором и ступицей, кольцевой копир и механизм нагрева, ротор снабжен закрепленными на нем с возможностью перемещения и взаимодействия с кольцевым копиром механизмами захвата деталей, отличающ и и с я тем, что, с целью расширения технологических возможностей, механизм нагрева выполнен в виде кольца с торцовой поверхностью, шарнирно закрепленных на кольце спиц, жестко соединенных со ступицей приводного вала, на торцовой поверхности кольца выполнены выступы для захвата деталей и гнезда с посадочными отверстиями и пазами, при этом кольцо оснащено механизмами фиксации деталей.

2. Автомат для пайки по п. отличающийся тем, что каждый механизм захвата выполнен в виде магнитного и вакуумного захватов, при этом магнитный захват выполнен в виде закрепленной на

роторе с возможностью взаимодействия с кольцевым копиром скалки, захват оснащен закрепленным на скалке корпусом с подвижной относительно него рамкой и блоком постоянных магнитов, закрепленным

на раме упором для подвижной рамки, а вакуумный захват выполнен в виде подпружиненной относительно ротора ступицы с буртом в виде усеченной сферы, ступица оснащена жестко соединенным с ней стержнем, взаимосвязанным с вибратором, в ступице выполнено осевое отверстие для стержня вибратора, на котором установлен стакан из титана, а в стакане - втулка из фторопласта.

3. Автомат для пайки по п. 1, о т л и ч а- ю щ и и с я тем, что каждый механизм фиксации деталей выполнен в виде закрепленной на кольце пластины с отверстием на торце в виде полуокружности, на другом

конце пластины закреплены подпружиненная относительно указанной пластины дополнительная пластина с пазом, симметричным посадочному отверстию, при этом свободный конец пружины выполнен Г-образным и пружина установлена с возможностью взаимодействия Г-образно- го конца с поверхностью кольца.

фиг. 452 22 39

фиг 7

МЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для лужения цилиндрических деталей | 1978 |

|

SU774841A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| Автоматическое устройство для лужения | 1982 |

|

SU1142241A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

| Установка для сборки перед пайкой корпуса с выводами | 1982 |

|

SU1050824A1 |

| Загрузочное устройство | 1988 |

|

SU1664508A1 |

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

| РОТОРНЫЙ АВТОМАТ КРУГЛЕНИЯ | 1966 |

|

SU215059A1 |

Использование: изготовление диодов с аксиально расположенными выводами в роторных линиях. Сущность изобретения: автомат содержит вибробункер 1, вибролоток 2, механизм нагрева 3, раму 5 с приводным валом 6, кольцевой копир 8. Автомат содержит также механизм 11 захвата, расположенный на роторе 10 и выполненный в виде магнитного и вакуумного захватов. Автомат содержит склиз 14 и приемную кассету 15.2 з.п. ф-лы, 8 ил.

| Устройство для пайки | 1973 |

|

SU480125A1 |

Авторы

Даты

1992-04-15—Публикация

1989-11-21—Подача