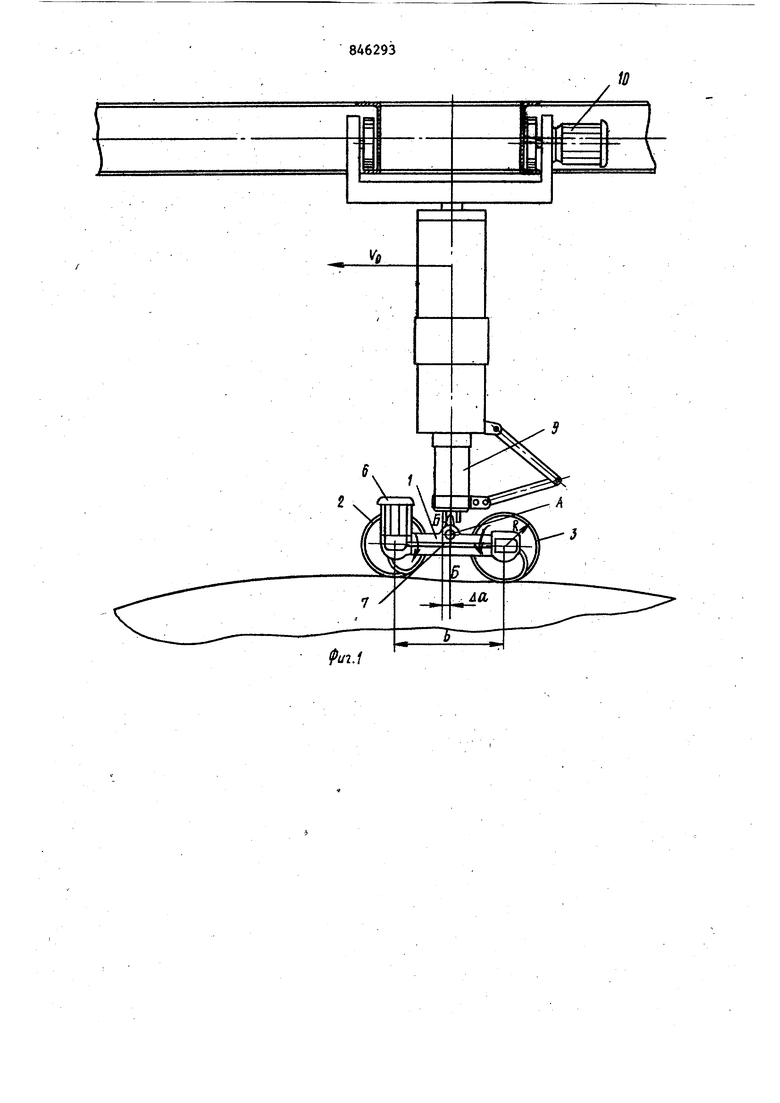

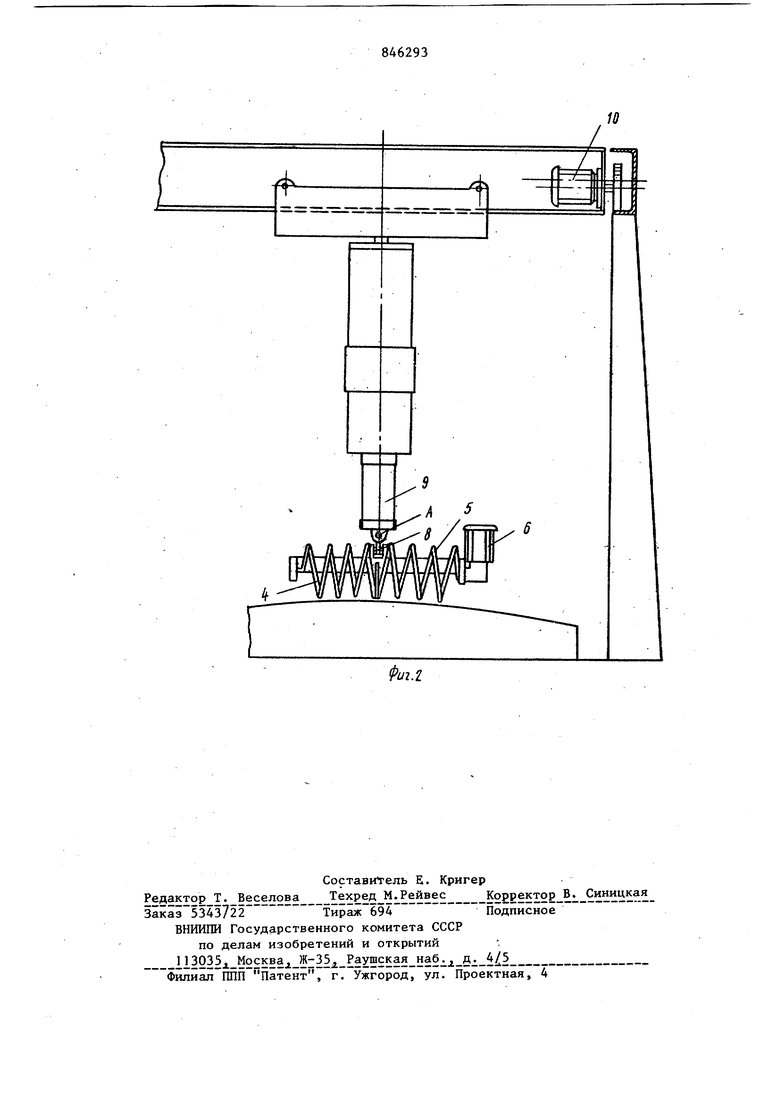

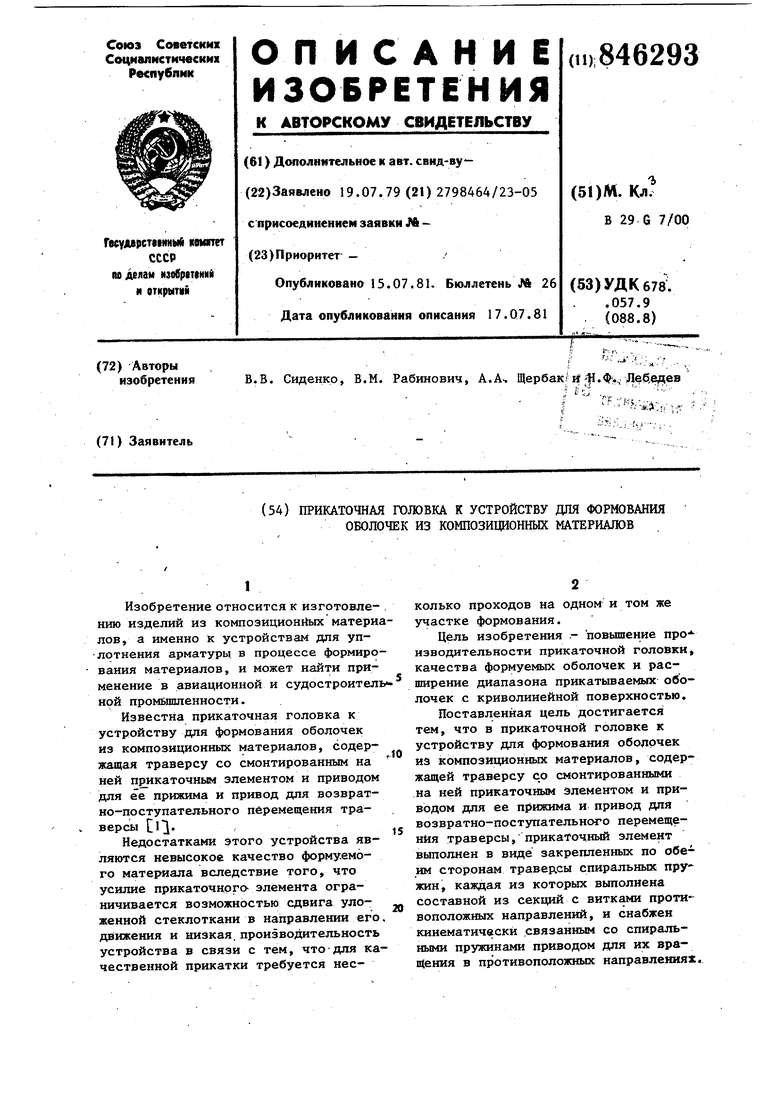

Изобретение относится к изготовлению изделий из композиционных матери лов, а именно к устройствам для уп- лотнения арматуры в процессе формиро вания материалов, и может найти применение в авиационной и судостроител нрй промбшшенности . Известна прикаточная головка к устройству для формования оболочек из композиционных материалов, содержащая траверсу со смонтированным на ией п|«1каточным злементом и приводом для ее прижима и привод для возвратно-поступательного перемещения траверсы LO Недостатками зтого устройства являются невысокое качество формуемого материала вследствие того, что усилие прикаточнрга элемента ограничивается возможностью сдвига уложенной стеклоткани в направлении его движения и низкая, производительность устройства в связи с тем, что-для ка чественной прикатки требуется несколько проходов на одном и том же участке формования. Цель изобретения .- повышение производительности прикаточной головки, качества формуемых оболочек и расширение диапазона пpикaтывae Я)lx оболочек с криволинейной поверхностью. Поставленная цель достигается тем, что в прикаточной головке к устройству для формования оболрчек из композиционных материалов, содержащей траверсу с.о смонтированными на ней прикаточным злементом и приводом для ее прижима и привод для возвратно-поступательного перемещения траверсы, прикаточный злемент выполнен в виде закрепленных по рбеим сторонам траверсы спиральных пру жин, каждая из которых выполнена составной из секций с витками противоположных направлений, и снабжен кинематически связанным со спиральными пружинами приводом для их вращения в противоположных направлениях. 3 Кроме того, спиральные пружины выполнены бочкообразными. Траверса шарнирно соединена с приводом для ее прижима, причем точ ка шарнирного соединения траверсы смещена от центральной оси симметрии траверсы в сторону, противополож ную ее перемещению, на расстояние, определяемое по формуле (f-,t где b - расстояние между местами крепления спиральных пружин к траверсе; ии - угловая скорость вращения спиральных пружин; R - радиус спиральных пружин; VQ - скорость во.звратно-поступательного перемещения пр каточной головки. На фиг. 1 изображено предлагаемо устройство, вид сбоку; на фиг. 2 то же, вид спереди. Прикаточная головка содержит тра версу 1 со смонтированным на ней пр каточным элементом, который выполне в виде закрепленных по обеим сторон траверсы спиральных пружин 2 и 3, каждая из которых выполнена составной из секций 4 и 5 с витками противоположных направлений. Головка снабжена кинематически связанным со спиральными пружинами 2 и 3 приводо 6 для их вращения. Выходной вал при вода 6 через редуктор (не показан) соединен со спиральной пружиной 2 и посредством промежуточного вала 7 с п-ружиной 3. Направления вращения пружин 2 и.З противоположны. Спирал ные пружины выполнены бочкообразными. Траверса 1 шарнирно с помощью карданного шарнира 8 соединена с пр водом 9 для ее прижима. Головка сна жена приводом 10 для возвратнопоступательного .перемещения траверс и соответственно всего устройства. Точка А шарнирного соединения тра версы 1 смещена от центральной оси симметрии Б-Б траверсы в сторону, противоположную ее перемещению на расстояние Д а, определяемое как ,д-..-7- Ц)Й-Уо ucj-bi Y - а:шй/ - расстояние между местами креплений спиральных пружи к траверсе; 3 СУ - угловая скорость вращения спиральных пружин; R - радиус спиральных пружин; VQ - скорость возвратно-поступательного перемещения прикаточной головки. Устройство работает следующим образом. На копируемую поверхность наносится слой пропитанной арматуры. Затем траверса 1 приводом 9 onydкается вниз так, чтобы пружины 2 и 3 облегли колируемую поверхность. Затем включается привод 6 и соединенные посредством вала 7 пружины 2 и 3 начинают вращаться в противоположные стороны так, что арматура в промежутке между витками пружин 2 и 3 растягивается, а пятна контакта витков пружин 2 и 3 в процессе вращения движутся от их середины к торцам, выводы при этом излишки связующего и воздушные включения из зоны формования и обеспечивая тем самым качественное уплотнение стеклоарматуры. Затем Прикаточная головка начинает движение, уплотняя армирующий материал. Ввиду того, что направление вращения спиральных пружин 2 и 3 взаимно противоположное, силы сцепления каждой из них со стеклоарматурой также взаимно противоположны и поэтому, будучи приложенными к одному и тому же телу (стеклоарматуре) уравновешиваются и не тянут стеклоарматуру за собой. Это позволяет увеличить усилие прижима прикаточной головки и за счет этого повысить качество прикатки. В процессе прикатки все пятна контакта, количество которых равно количеству витков пружин 4 и 5, движутся от середины пружин к их торцам, за счет чего достигается многократное воздействие формующего устройства на стеклоарматуру. Дпя формования как выпуклых, так и вогнутых изделий, пружины 2 и 3 могут быть изго товлёны бочкообразными. При больших скоростях вращения спиральных пружин 2 и 3 на режиме . гидродинамического трения величина коэффициента трения линейно зависит от скорости движения пружин относительно уплотняемого материала в точке их контакта. Скорость движения передней пружины относительно уплотняемого материала в точке их кон5такта определяется суммой скоростей вращательного движения пружины и поступательного движения прикаточной головки, а скорость движения задней пружины - разностью. Ввиду того, что скорости движения пружин различные, коэффициенты трения пружины об уплотняемый материал тоже различные. Во избежание сдвига арма туры за задней пружиной силы сцепления обеих пружин с формуемым мате риалом должны быть одинаковыми. Для этого точка шарнирного соединения траверсы смещается от центральной оси симметрии траверсы в сторону, противоположную ее перемещению на расстояние дс(. Этим достигается уменьшение усилия прижима передней спиральной пружины 2 (коэффициент трения которой об уплотняемый материал больше) и увеличение усилия прижима задней пружины 3 (коэффициент трения которой бб уплотняемый материал меньше, ввиду меньшей скорости вижения пружины относительно уплотняемого материала в точке их контакта). За счет этого обеспечивается равенство усилий сцепления обеих пружин и предотвращается сдвиг уплотняемого материала за зад ней пружиной 3. Очистка пружин спиральных пружин от остатков связующего осуществляется промывкой в растворителях и путем отжига (так как они металлические). Таким образом, предлагаемое устройство позволяет улучшить качество формуемого материала за увеличения усилия прижима формующей головки и повысить производител ность устройства за счет увеличения скорости его перемещения, что возмо но благодаря многократности воздейс вия формующего элемента на стеклоар матуру в течение одного прохода. Формула изобретения 1. Прикаточная головка к устройс ву для формования оболочек из композиционных материалов, содержащая траверсу со смонтированным на ней прикаточным элементом и приводом для ее прижима и привод для возвратнопоступательного перемещения траверсы, отличающаяся тем, что, с целью повышения производительности прикаточной головки и качества формуемых оболочек, прикаточный элемент выполнен в виде закрепленных по обеим сторонам траверсы спиральньрс пружин, каждая из которых выполнена составной из секций с витками противоположных направлений, и снабжен кинематически связанным со спиральными пружинами приводом для их вращения в п|зотивоположных направлениях. 2.Головка по п. 1, отличающаяся тем, что, с целью расширения диапазона прикатываемых оболочек с криволинейной пов.ерхностью, спиральные пружины выполнены бочкообразными. 3.Головка по п. 1 , о т л и ч а ю щ а я с я тем, что траверса шарнирно соединена с приводом для ее прижима, причем точка шарнирного соединения траверсы смещена от центральной оси симметрии траверсы в сторону, противоположную ее перемещению, на расстояние, определяемое по формуле -W1 -iHBi V ла 2. шоу где b - расстояние между местами крепления спиральных пружин к траверсе; Ш - угловая скорость вращения спиральных пружин; R - ргщиус спиральных пружин; Vg - скорость возвратно-поступательного перемещения прикаточной головки. Источники информации. принятые во внимание при экспертизе 1. Авторское свнцетельство СССР 156671, кл. В.29 В 5/00,В 29G5/00; В 29 О 9/08, 1961 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования полотнищ из стеклопластика | 1977 |

|

SU725893A1 |

| Установка для контактного формования композиционных материалов | 1980 |

|

SU912529A1 |

| Способ прикатки изделий из композиционных материалов и устройство для его осуществления | 1982 |

|

SU1052405A1 |

| Устройство для наложения заготовок покрышек пневматических шин | 1986 |

|

SU1331661A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ С НЕБОЛЬШОЙ КОНУСНОСТЬЮ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577354C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 1995 |

|

RU2095171C1 |

| Устройство для гуммирования внутренних поверхностей полых изделий | 1987 |

|

SU1419911A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2065833C1 |

| Устройство для уплотнения армирую-щЕгО МАТЕРиАлА | 1978 |

|

SU802067A1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

Авторы

Даты

1981-07-15—Публикация

1979-07-19—Подача