Изобретение относится к области машиностроения, в частности к изготовлению изделий из композиционных материалов методами намотки с расположением слоев армирующего материала параллельно оси.

Известны способы изготовления изделий намоткой ткани на цилиндрическую оправку и поперечно-продольной намоткой ленты на цилиндрическую оправку с переходом на ее коническую часть (И.Х. Фахрутдинов, А.В. Котельников «Конструкция и проектирование ракетных двигателей твердого топлива» Москва. Машиностроение. 1987, с. 106-108). Но все они касаются намотки ткани или ленты постоянной ширины при вращении оправки и перемещении ленты вдоль оси оправки и связаны с изготовлением относительно больших изделий с использованием многокоординатных станков.

Известны способы изготовления изделий из композиционных материалов намоткой ленты на коническую оправку и намоточный станок для его осуществления по патенту RU №2488541 C1, МПК B65H 18/08 (2006.01). При нем намотка производится на коническую оправку лентой постоянной ширины с повышенной деформативностью при вращении оправки и перемещении ленты вдоль ее оси.

Сущность изобретения заключается в увеличении деформативности ленты и отслеживании и корректировке положения кромки ее.

Известен также способ намотки и намоточный станок для намотки ленты постоянной ширины на коническую оправку по патенту RU №2523840 C1, МПК B65H 54/10 (2006.01).

Намотка ленты производится при вращении оправки и перемещении ленты вдоль ее оси при послойной прикатке ленты.

Сущность изобретения касается технического решения прикаточного устройства в виде самоустанавливающегося ролика по поверхности очередного слоя наматываемого материала. Но оно также применимо при послойной намотке на коническую поверхность ленты постоянной ширины при перемещении прикаточного ролика вместе с лентой вдоль оси оправки.

Известен также способ изготовления изделий из композиционных материалов по а.с. №861083, МКл3 B29D 23/12, заключающийся в намотке с прикаткой ленты переменной ширины в углубление на формообразующей поверхности, имеющее расширяющийся профиль сечения, и устройство для его осуществления.

Данные способ и устройство приняты в качестве прототипа как имеющие идентичность в части выполнения процесса намотки лентой переменной ширины с уплотнением ее прикаткой роликом.

Однако и способ, и устройство больше подходят для оформления отдельных локальных мест на формообразующей поверхности, например внутренних шпангоутов, других кольцевых мест усиления оболочек, а не изделий из композиционных материалов в целом.

Задачей предлагаемого изобретения является создание простого и экономичного способа изготовления малогабаритных изделий с небольшой конусностью из композиционных материалов за счет соответствующего раскроя ленты и простого и компактного устройства для его осуществления в части уплотнения наматываемого материала.

Существенным признаком способа, обеспечивающим достижение этой цели, является выполнение раскроя наматываемой ленты с прямыми параллельными участками набегающей и нисходящей ветвей, соответствующими торцам заготовки изделия, и со скосами в сторону противоположных прямых участков до пересечения с ними, длину которых определяют из расчета толщин торцов заготовки.

Существенным признаком устройства, обеспечивающим достижение поставленной цели в части уплотнения наматываемого материала, является выполнение уплотняющего приспособления в виде широкого, на всю длину конической оправки, подпружиненного цилиндрического ролика, установленного на суппорте поперечного перемещения с возможностью вращения относительно оси, параллельной оси оправки, и синхронного перемещения вдоль ее оси с шагом перемещения кромки ленты совместно с суппортом продольного перемещения.

Предлагаемый способ изготовления малогабаритных изделий с небольшой конусностью и устройство для его осуществления поясняются рисунками.

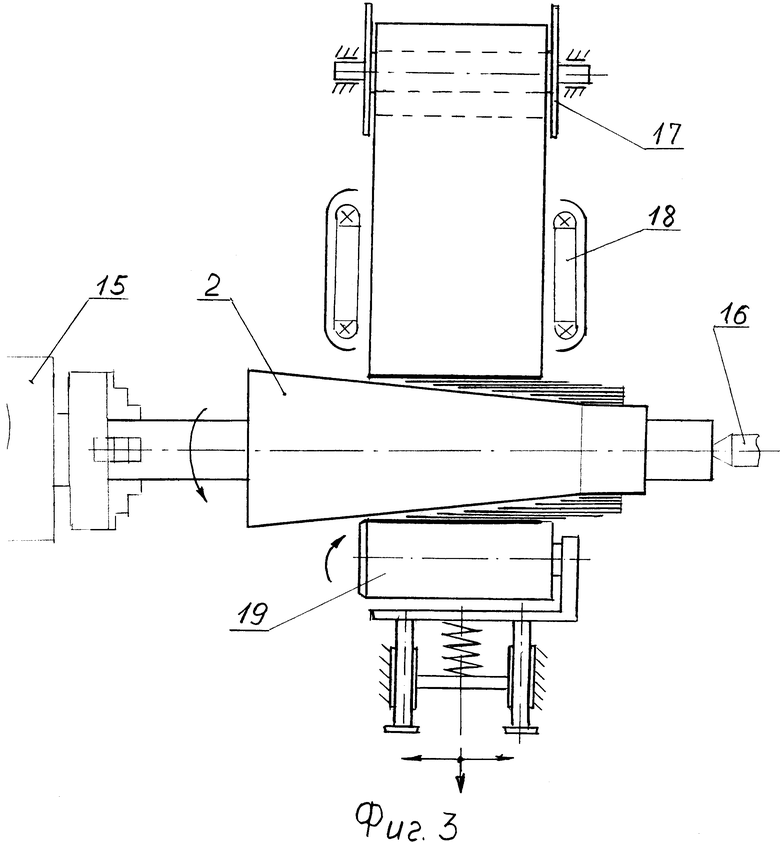

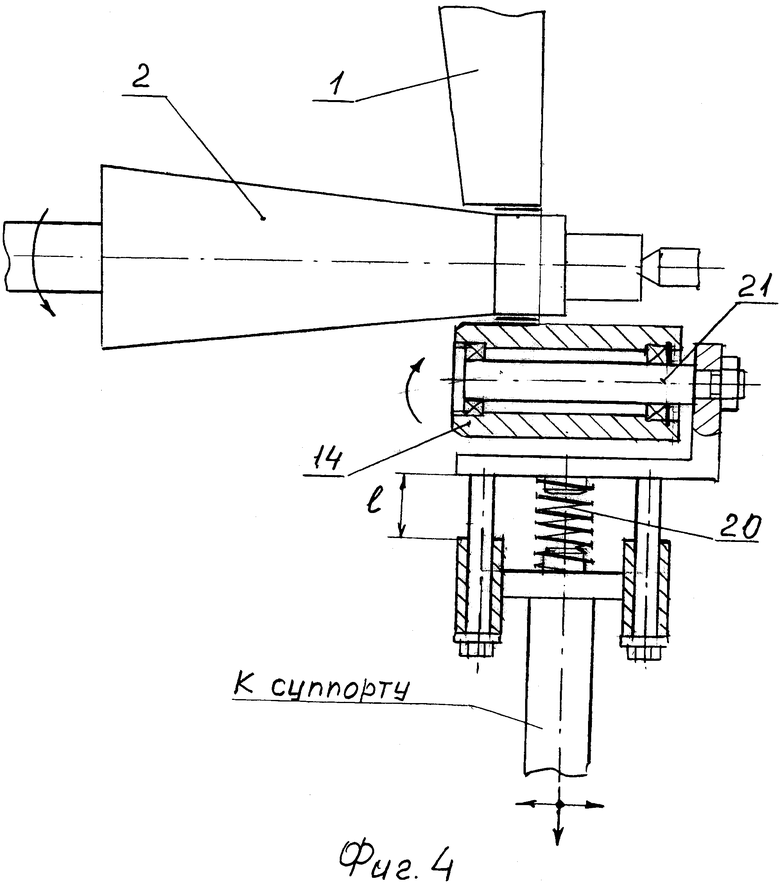

На фиг. 1 представлена схема осуществления предложенного способа (общий вид); на фиг. 2 - схема расположения слоев ленты на поверхности оправки; на фиг. 3 - схема устройства для реализации предложенного способа; на фиг. 4 - схема уплотняющего приспособления (схема прикаточного ролика).

Способ заключается в намотке ленты 1 переменной ширины из композиционных материалов (фиг. 1) на оправку 2 с небольшой конусностью и цилиндрическим, ориентирующим положение ленты, пояском 3.

Общую длину ленты определяют из расчета получения заготовки детали требуемых размеров с учетом технологических припусков, а раскрой ленты выполняют с прямыми параллельными участками 4 и 5 набегающей 6 и нисходящей 7 ветвей, соответствующими торцам 8 и 9 заготовки 10 изделия (фиг. 1). Кроме того, при раскрое выполняют скосы 11 и 12 каждого прямого участка 4 и 5 в сторону противоположных до пересечения с ними.

Длину прямых участков 4 и 5 определяют из расчета толщин соответствующих им торцов 8 и 9 заготовки, а прямой участок 4 набегающей ветви 6 выполняют с удлиненным концом 13 для заправки ленты на цилиндрический поясок 3 оправки 2.

Изготовление заготовки изделия из композиционных материалов по данному способу производится следующим образом.

Подготовленная описанным выше образом лента 1 удлиненным концом 13 закрепляется на цилиндрическом пояске 3 оправки 2, после чего к нему подводится прикаточный ролик 14. А в дальнейшем при вращении оправки производится намотка ленты со смещением кромки скоса 11 набегающей ветви 6 вдоль оси оправки в сторону большего диаметра. При этом постепенно наращивается толщина заготовки укладкой параллельных слоев ленты в соответствии с фиг. 2 в диаметральном направлении и ее длина до укладки второго прямого параллельного участка - участка 5 нисходящей ветви 7.

При дальнейшем ведении процесса намотки будет оформляться толщина второго торца заготовки до использования всей длины ленты также укладкой параллельных слоев, длина которых будет уменьшаться пропорционально ширине нисходящей ветви 6 ленты.

В процессе всей намотки прикаточный ролик 14, послойно прижимая ленту к оправке, перемещается вдоль оси оправки из положения I до конца наматываемой заготовки 10 в положение II (фиг. 1, 2), отодвигаясь от оси оправки в соответствии с изменением ее диаметра и толщины заготовки.

При достижении прямого параллельного участка 5 нисходящей ветви 7 ленты на оправке осевое перемещение прикаточного ролика 14 заканчивается и производится только послойная прикатка радиально наращиваемых слоев ленты.

Схематичная конструкция устройства для реализации предложенного способа представлена на фиг. 3.

Устройство содержит оправку 2 с небольшой конусностью, установленную в приводной 15 и опорной 16 бабках, бобину 17 с наматываемой лентой 1, нагреватель 18 ленты и уплотняющее приспособление 19.

В нем уплотняющее приспособление 19 выполнено в виде широкого, на всю длину оправки, подпружиненного цилиндрического ролика 14 (фиг. 4), поджимающегося к оправке пружиной 20. Ролик в процессе прикатки имеет возможность свободного вращения относительно оси 21, параллельной оси оправки, и синхронного перемещения вдоль ее оси с шагом перемещения кромки набегающей ветви ленты с использованием суппортов продольного и поперечного перемещений устройства (на фиг. 3, 4 не показаны).

В процессе намотки производится корректировка давления прикатки, создаваемого пружиной, путем отвода прикаточного ролика в направлении от оправки с использованием суппорта поперечного перемещения при увеличении диаметров заготовки.

Таким образом, предложенный способ изготовления изделий с небольшой конусностью из композиционных материалов и устройство для его реализации позволяют при промышленном их применении довольно просто и экономично производить изделия, полностью соответствующие размерам по внутренней поверхности и приближенными к ним (с технологическими припусками) - по наружной.

Данное предлагаемое изобретение принято к реализации: по нему проводится разработка опытного образца устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прикатки изделий из композиционных материалов и устройство для его осуществления | 1982 |

|

SU1052405A1 |

| НАМОТОЧНЫЙ СТАНОК | 2013 |

|

RU2523840C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| Станок для изготовления труб из композиционного длинномерного материала | 1989 |

|

SU1706885A1 |

| НАМОТОЧНЫЙ СТАНОК | 2012 |

|

RU2488541C1 |

| Устройство для намотки трубчатых изделий | 1983 |

|

SU1106667A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ | 1998 |

|

RU2152306C1 |

| Устройство для намотки ленточного материала на оправку | 1977 |

|

SU612883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРНОГО КОНИЧЕСКОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ПРИБОРНЫЙ КОНИЧЕСКИЙ ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2014 |

|

RU2584731C1 |

Группа изобретений относится к области машиностроения и может применяться для изготовления изделий из слоистых композиционных материалов методами намотки. При осуществлении способа изготовления малогабаритных изделий из композиционных материалов с расположением слоев материала параллельно оси наматывают ленту переменной ширины и мерной длины на оправку. Оправка имеет небольшую конусность и цилиндрический поясок. Ленту наматывают наложением слоев материала параллельно оси. Слои материала послойно прикатывают на конической оправке на всем протяжении ее рабочей части. Прикаточное приспособление выполнено в виде широкого цилиндрического ролика. Ролик выполнен с возможностью вращения относительно оси, параллельной оси оправки. Перемещение ролика вдоль оправки синхронизировано с перемещением кромки набегающей ветви ленты. Достигается простота получения изделия с окончательной внутренней конической поверхностью и наружной, приближенной к заданной с учетом технологических припусков. 2 н.п. ф-лы, 4 ил.

1. Способ изготовления малогабаритных изделий с небольшой конусностью из композиционных материалов с расположением слоев материала параллельно оси, заключающийся в намотке с послойным уплотнением ленты препрега ткани мерной длины переменной ширины на оправку с небольшой конусностью и с цилиндрическим ориентирующим положение ленты пояском, отличающийся тем, что раскрой наматываемой ленты выполняют с прямыми параллельными участками набегающей и нисходящей ветвей, соответствующими торцам заготовки изделия, и со скосами в сторону противоположных прямых параллельных участков до пересечения с ними, причем длину прямых участков определяют из расчета толщин торцов заготовки, а уплотнение наматываемой ленты ведут широким, на всю длину заготовки на конической оправке, цилиндрическим роликом с осью вращения, параллельной оси оправки, и с перемещением его вдоль этой оси на всю длину заготовки, синхронно с перемещением кромки набегающей ветви ленты, и сохранением его в этом положении до конца намотки.

2. Устройство для изготовления малогабаритных изделий с небольшой конусностью из композиционных материалов с расположением слоев материала параллельно оси, содержащее оправку с небольшой конусностью, установленную в приводной и опорной бабках, бобину с наматываемой лентой, нагреватель ленты, уплотняющее приспособление и суппорты его продольного и поперечного перемещения, отличающееся тем, что в нем уплотняющее приспособление выполнено в виде широкого, на всю длину конической оправки, подпружиненного цилиндрического ролика, имеющего возможность вращения относительно оси, параллельной оси оправки, и синхронного перемещения вдоль ее оси с шагом перемещения кромки набегающей ветви ленты совместно с суппортом его продольного перемещения.

| Устройство для прикатки ленты из композиционного материала при ее намотке на формообразующую поверхность | 1980 |

|

SU861083A1 |

| Устройство для намотки ленточного материала на оправку | 1977 |

|

SU612883A1 |

| НАМОТОЧНЫЙ СТАНОК | 2012 |

|

RU2488541C1 |

| US 4938824 A, 03.07.1990. | |||

Авторы

Даты

2016-03-20—Публикация

2014-12-25—Подача