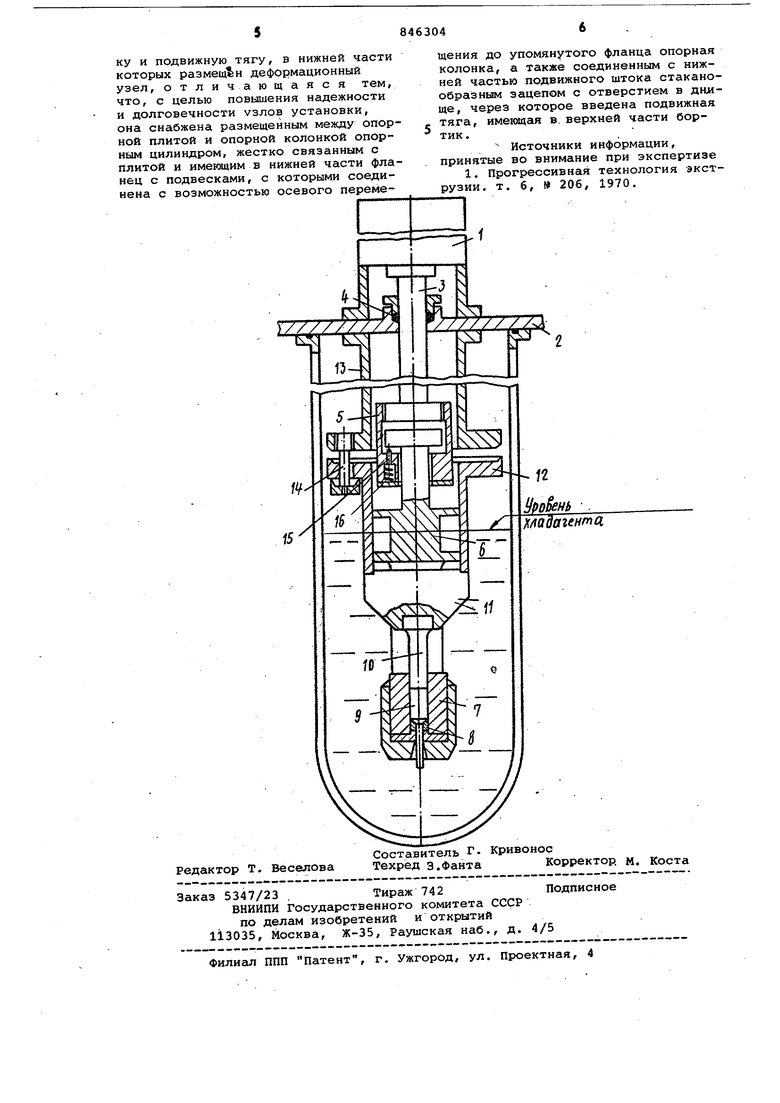

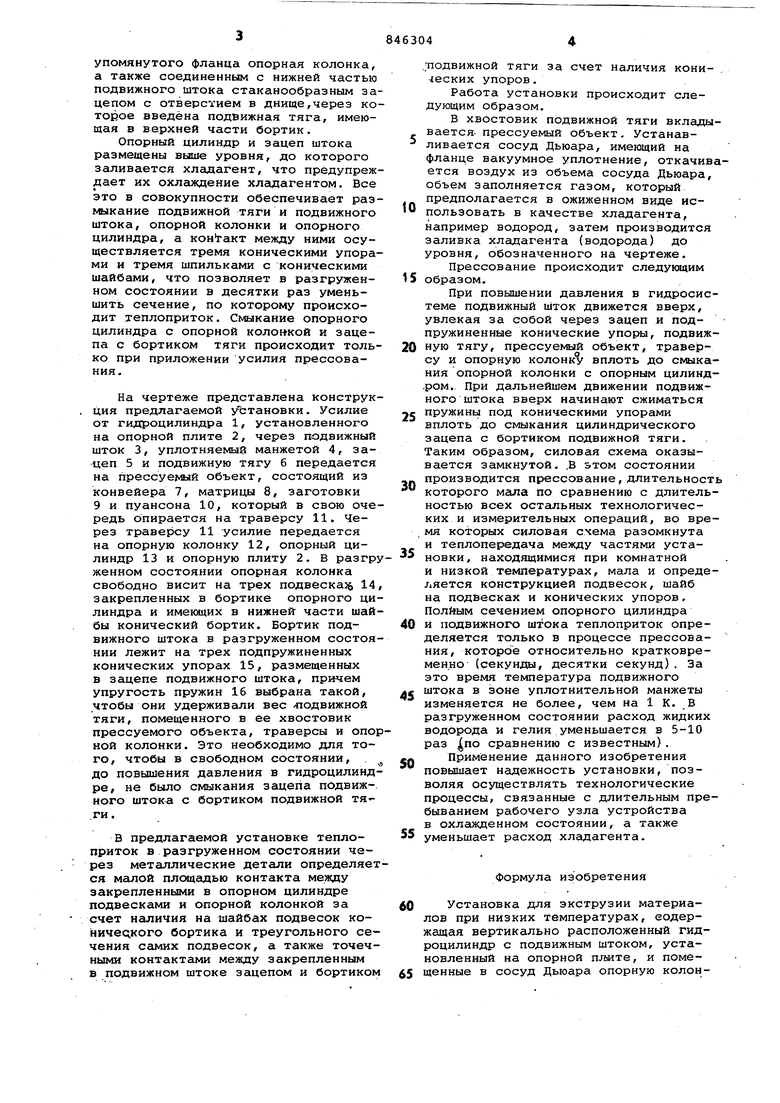

Изобретение относится к технологии обработки металлов давлением, а более конкретно к прессованию и экструдированию материалов при низких (криогенных) температурах. Известна установка для экструзии материалов в температурной области 77-4,2 К, сконструированная как вертикальный гидравлический пресс и содержащая опорную плиту, на которой установлен вертикальный силовой цилиндр с подвижным штоком и, помещенные в сосуд Дьюара опорную колонку и подвижную тягу, в нижней части которой размещен деформационный узел состоящий из контейнера, матрицы и пуансона опирающегося на траверсу, соединенную с опорной колонкой fl Однако, несмотря на низкую теплопроводность нержавеющей стали, из которой изготовлены колонки и тяга, через них происходит охлаждение деталей пресса и рабочей жидкости в гидроцилиндре, переохлаждение и выход из строя уплотнительной манжеты охватывающей подвижный шток и обеспечивсшвдей герметизацию объема сосуда Дьюара, что необходимо в случае применения в качестве хладагентов жидких водорода и гелия. Кроме того наличие теплопритока через колонку и тягу значительно увеличивает расход хладагента, что особенно существенно для больгиих устройств с усилием прессования в десятки и сотни тонн. Цель изобретения - повьлиение надежности и долу-овечности узлов установки %1утем предупреждения переохлаждения и замерзания рабочей жидкости в гидроцилиндре, переохлаждения и выхода из строяуплотнительной манжеты, а также уменьшение расхода хлёщагента за счет снижения теплопритоков к охлаждающей жидкости по опорной колонка и подвижной тяге. Поставленная цель достигается тем, что установка для экструзии материалов при низких температурах, содержащая вертикально расположенный гидроцилиндр с подвижным штоком, установленный на опорной плите, и по мещенные в сосуд Дьюара опорную колонку и подвижную тягу,в нижней части которых размещен деформационный узел, снабжена размещенным между опорной плитой и опорной колонией опорным цилиндром, жестко связанным с плитой и имеющим в нижней части фланец с подвескг(ми, с которыми соединена с возможностью осевого перемещения до упомянутого фланца опорная колонка, а также соединенным с нижней частью подвижного штока стаканообразным за цепом с отверстием в днище,через ко торое введена подвижная тяга, имеющая в верхней части бортик. Опорный цилиндр и зацеп штока размещены выше уровня, до которого заливается хладагент, что предупреж дает их охлаждение хладагентом. Все это в совокупности обеспечивает раз лвлкание подвижной тяги и подвижного штока, опорной колонки и опорного цилиндра, а конгакт между ними осуществляется тремя коническими упора ми и тремя шпильками с коническими шайбами, что позволяет в разгруженном состоянии в десятки раз уменьшить сечение, по которому происходит теплоприток. Смыкание опорного цилиндра с опорной колонкой и зацепа с бортиком тяги происходит толь ко при приложении усилия прессования. На чертеже представлена конструк ция предлагаемой Установки. Усилие от гидроцилиндра 1, установленного на опорной плите 2, через подвижный шток 3, уплотняемый манжетой 4, заЛ,еп 5 и подвижную тягу б передается на ripeccye aлй объект, состоящий из конвейера 7, матрицы 8, заготовки 9 и пуансона 10, который в свою оче редь опирается на траверсу 11. Через траве су 11 усилие передается на опорную колонку 12, опорный цилиндр 13 и опорную плиту 2, В разгр женном состоянии опорная колонка свободно висит на трех подвеска: 14 закрепленных в бортике опорного ци линдра и имекицих в нижней части шай бы конический бортик. Бортик подвижного штока в разгруженном состоя нии лежит на трех подпружиненных конических упорах 15, размещенных в зацепе подвижного штока, причем упругость пружин 16 выбрана такой, чтобы они удерживали вес /подвижной тяги, помещенного в ее хвостовик прессуемого объекта, траверсы и опо ной колонки. Это необходимо для того, чтобы в свободном состоянии, до повышения давления в гидроцилинд ре, не было смыкания зацепа подвижного штока с бортиком подвижной тя.ги. В предлагаемой установке теплоприток в разгруженном состоянии через металлические детали определяет ся малой плсвцадью контакта между закрепленными в опорном цилиндре подвесками и опорной колонкой за счет наличия на шайбах подвесок коничес кого бортика и треугольного сечения самих подвесок, а также точечными контактами между закрепленным в подвижном штоке зацепом и бортиком ..-подвижной тяги за счет наличия конических упоров. Работа установки происходит следующим образом, В хвостовик подвижной тяги вкладывается- прессуемый объект. Устанавливается сосуд Дьюара, имеющий на фланце вакуумное уплотнение, откачивается воздух из объема сосуда Дьюара, объем заполняется газом, который предполагается в ожиженном виде использовать в качестве хладагента, например водород, затем производится заливка хладагента (водорода) до уровня, обозначенного на чертеже. Прессование происходит следукицим образом. При повышении давления в гидросистеме подвижный uiTOK движется вверх, увлекая за собой через зацеп и подпружиненные конические упоры, подвижную тягу, прессуегвлй объект, траверсу и опорную колонку вплоть до смыкания опорной колонки с опорным цилинд.ром. При дальнейшем движении подвижного штока вверх начинают сжиматься пружины под коническими упорами вплоть до смыкания цилиндрического зацепа с бортиком подвижной тяги. Таким образом, силовая схема оказывается замкнутой. .В STOM состоянии производится прессование, длительность которого мала по сравнению с длительностью всех остальных технологических и измерительных операций, во время которых силовая схема разомкнута и теплопередача между частями установки, находящимися при комнатной и низкой температурах, мала и опреде/ яется конструкцией подвесок, шайб на подвесках и конических упоров, Полйым сечением опорного цилиндра и подвижного штока теплоприток определяется только в процессе прессования, которое относительно кратковременно (секунды, десятки секунд). За это время температура подвижного штока в зоне уплотнительной манжеты изменяется не более, чем на 1 К. В разгруженном состоянии расход жидких водорода и гелия уменьшается в 5-10 раз |,по сравнению с известным) . Применение данного изобретения повышает надежность установки, позволяя осуществлять технологические процессы, связанные с длительным пребыванием рабочего узла устройства в охлажденном состоянии, а также уменьшает расход хладагента. Формула изобретения Установка для экструзии материалов при низких температурах, содержащая вертикально расположенный гидроцилиндр с подвижным штоком, установленный на опорной плите, и помещенные в сосуд Дьюара опорную колон

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для экструзии при низких температурах | 1981 |

|

SU1026883A1 |

| МНОГОЭТАЖНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1969 |

|

SU256990A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

| Устройство для выталкивания слиткаиз излОжНицы | 1979 |

|

SU821058A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С МЕХАНИЗМОМ ПОДЪЕМА | 2013 |

|

RU2544717C2 |

| МЕХАНИЗМ СМЫКАНИЯ И РАЗМЫКАНИЯ ЧАСТЕЙ МНОГОЭТАЖНОЙ ПРЕССФОРМЫ | 1969 |

|

SU252589A1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХ | 1973 |

|

SU379940A1 |

| Устройство для переработки изношенных автопокрышек | 1986 |

|

SU1353612A1 |

| Стержневое устройство | 1980 |

|

SU908507A1 |

| ГИДРАВЛИЧЕСКИЙ ЭТАЖНЫЙ ПРЕСС | 2005 |

|

RU2294838C2 |

Авторы

Даты

1981-07-15—Публикация

1978-12-19—Подача