1

Изобретение относится к обработке металлов давлением, а именно к устройствам дл смены штампов на прессах.

Известно устройство для смены штампов на прессах, содержащее тележку с размещенными на йей рольгангами, исполнительным механизмом-толкателем штампа с приводом и монтажную плиту tl .

Недостатками этого устройства являются большие затраты времени на загрузку-выгрузку штс1мпа, а так же проведение смены штампа за один ход гидроцилиндра, что увеличивает габариты всего устройства.

Цель изобретения - сокращение времени на смену штампа и упрощение конструкции ,

Указанная цель достигается тем, что устройство снабжено размещенными на тележке гидроцилиндрами, взаимодействующими с монтеокной плитой, монтажная плита выполнена с двумя рядами отверстий, расположенных в каждом ряду одно от другого на расстоянии шага перемещения штампа, исполнительный механизм-толкатель штампа выполнен в виде подпружиненных двух упоров со скосами, установленных на

тележке с возможностью одновременного их поворота вокруг вертикальной оси на 180° и взаимодействующих с упомянутыми отверстиями монтажной плиты.

При этом рольганги установлены на тележке с возможностью перемещения ох. индивидуального привода.

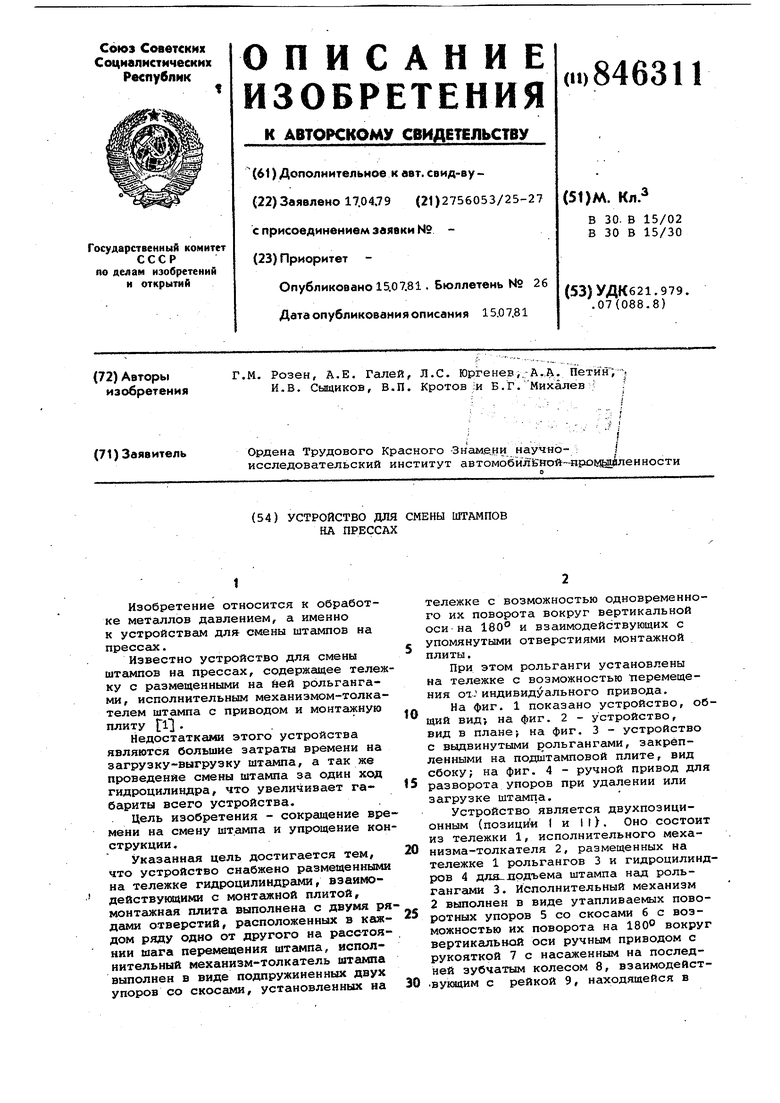

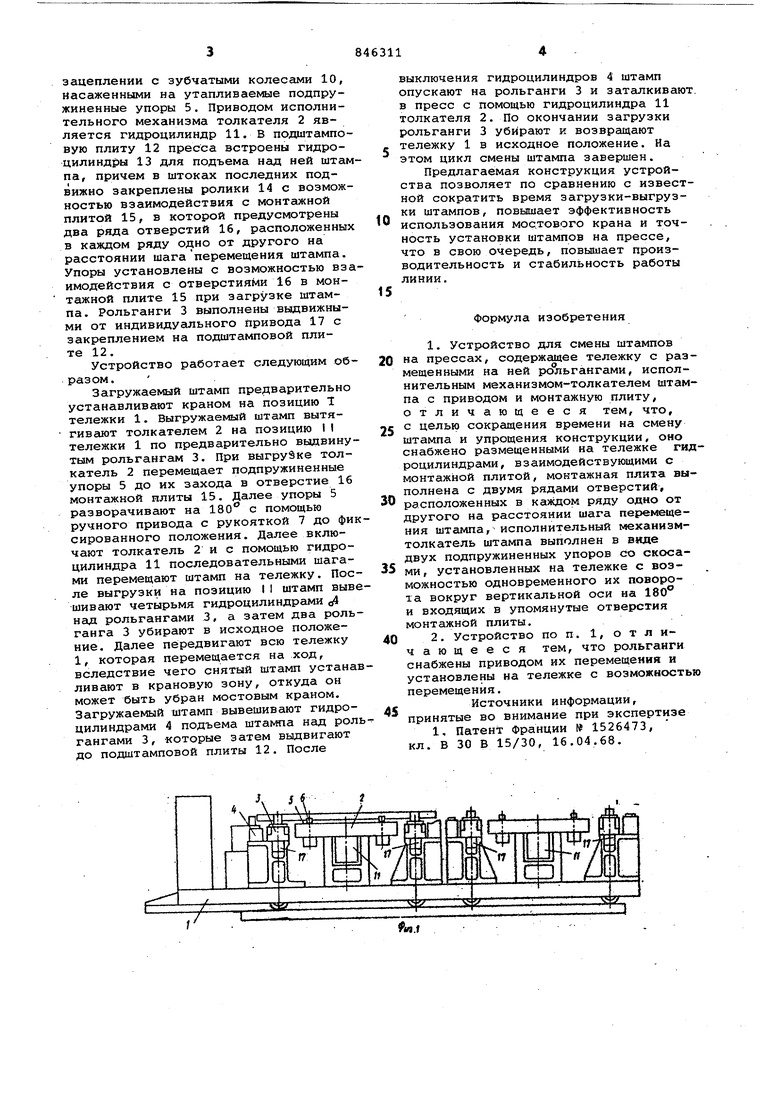

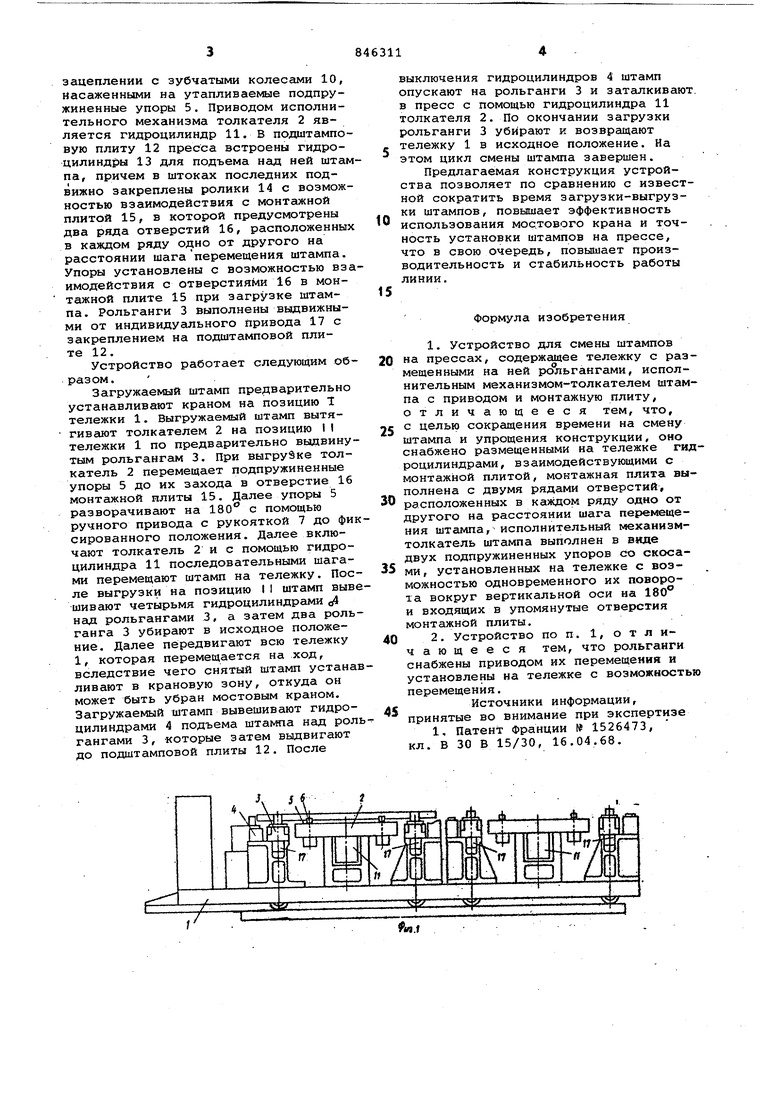

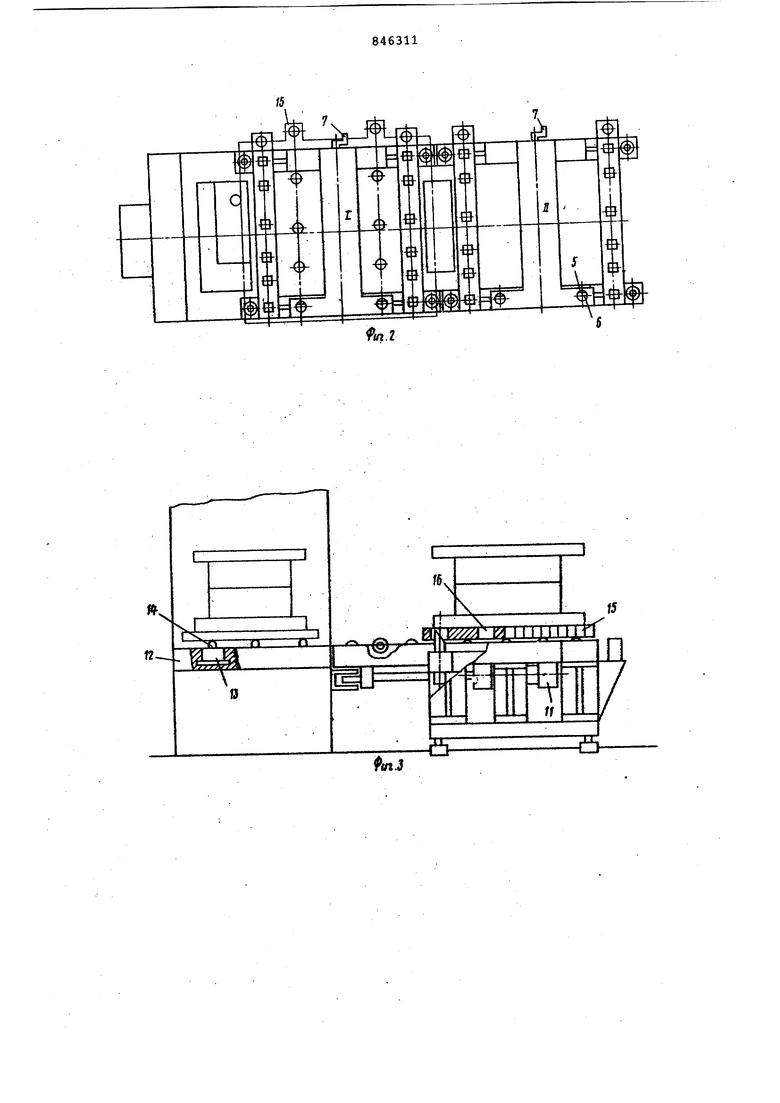

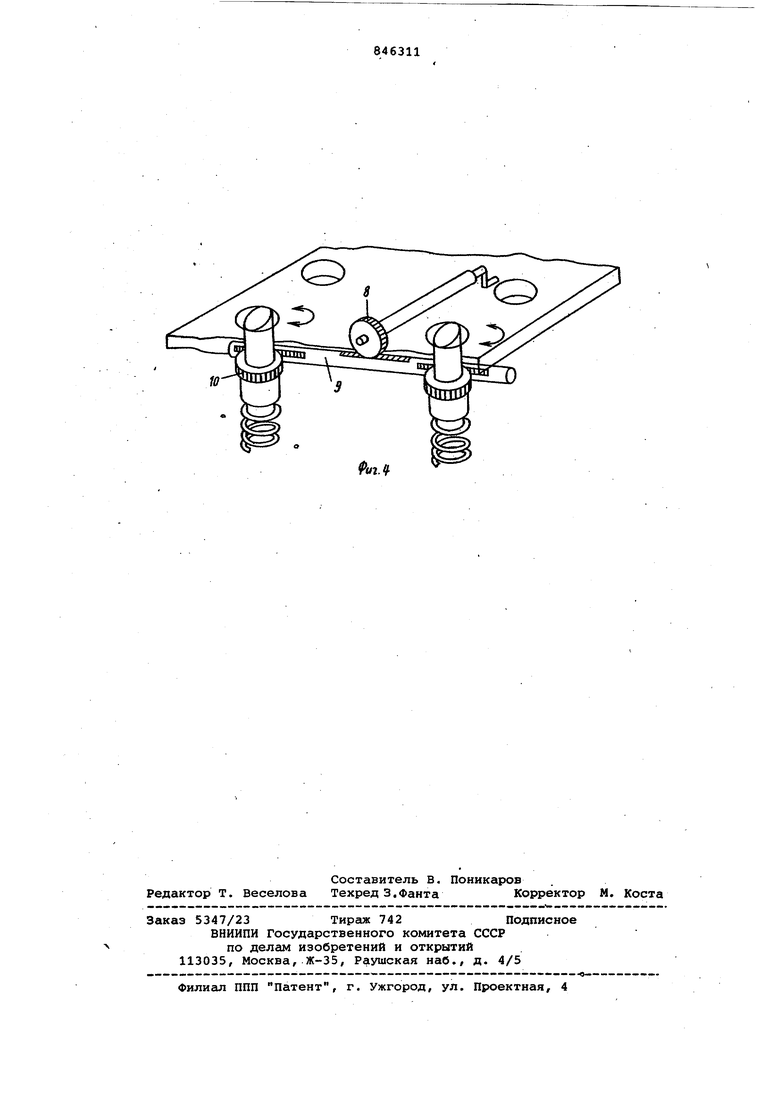

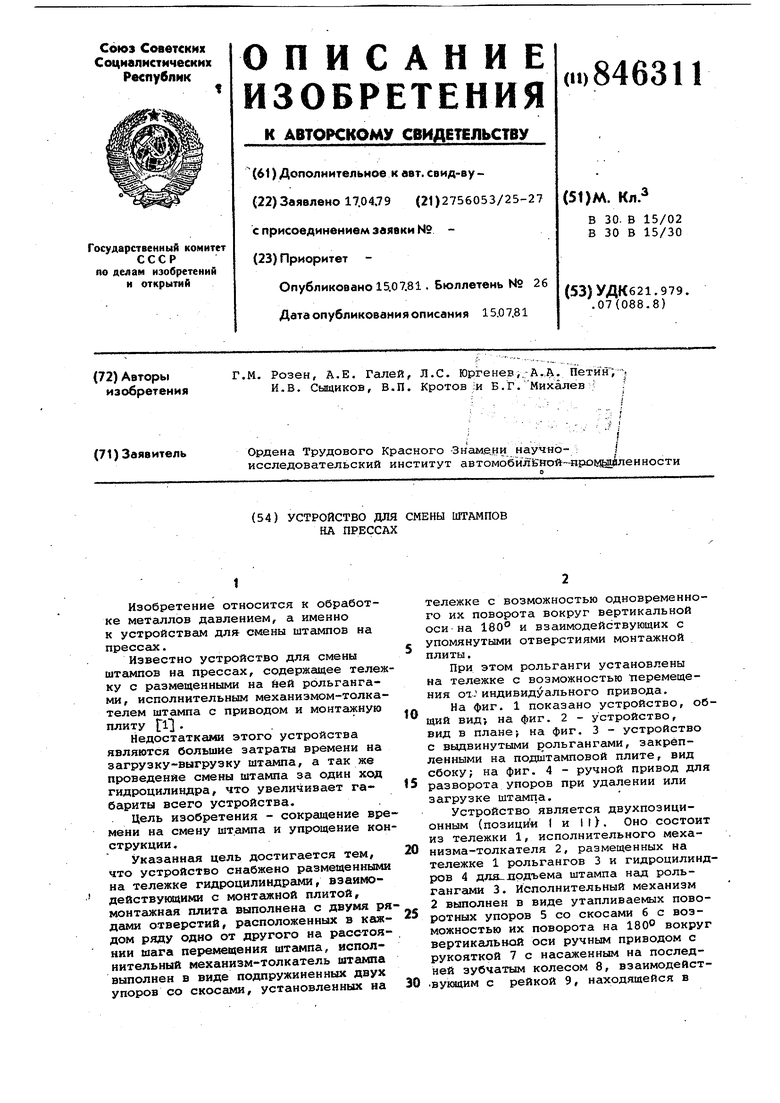

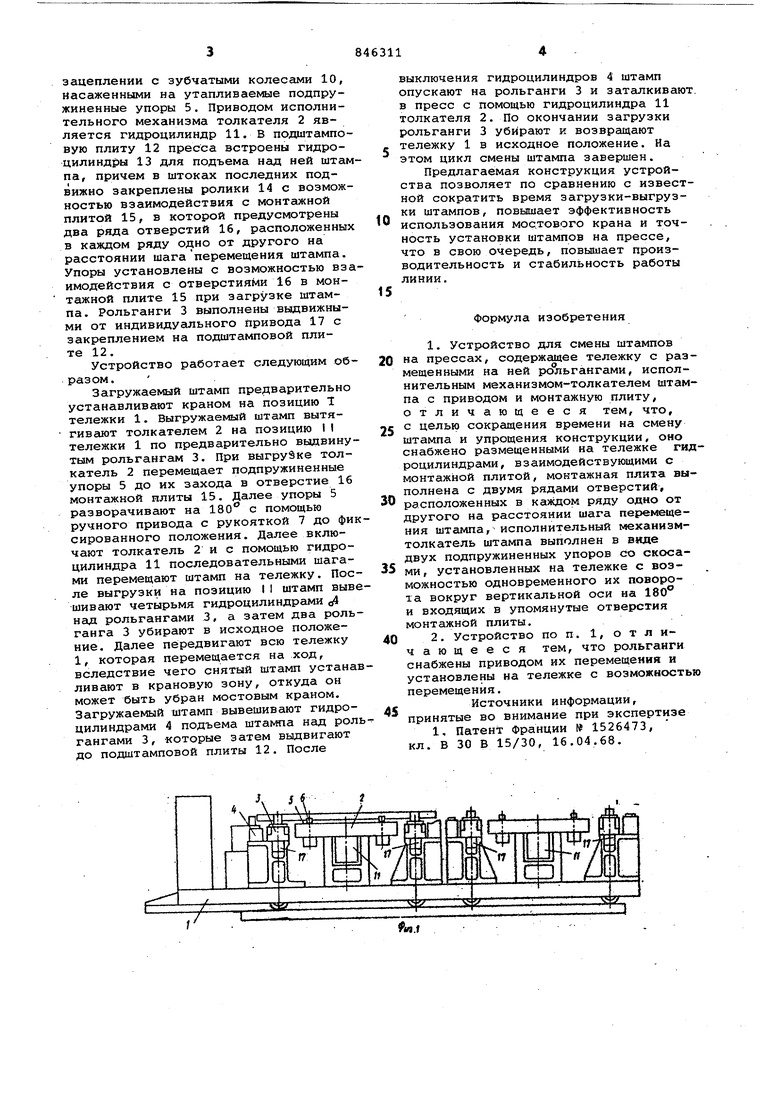

На фиг. 1 показано устройство, об10щий ВИД} на фиг. 2 - устройство, вид в плане-, на фиг. 3 - устройство с выдвинутыми рольгангами, закрепленными на подштамповой плите, вид сбоку; на фиг. 4 - ручной привод для

15 разворота упоров при удалении или загрузке штампа.

Устройство является двухпозиционным (позиции I и II). Оно состоит из тележки 1, исполнительного меха20низма-толкателя 2, размещенных на тележке 1 рольгангов 3 и гидроцилиндров 4 для лрдъема штампа над рольгангами 3. исполнительный механизм 2 выполнен в виде утапливаемых пово25ротных упоров 5 со скосами 6 с возможностью их поворота на 180 вокруг вертикальной оси ручным приводом с рукояткой 7 с насаженным на последней зубчатым колесом 8, взаимодействующим с рейкой 9, находящейся в

30

зацеплении с зубчатыми колесами 10, насаженными на утапливаемые подпружиненные упоры 5. Приводом исполнительного механизма толкателя 2 является гидроцилиндр 11. в подштамповую плиту 12 пресса встроены гидроцилиндры 13 для подъема над ней штампа, причем в штоках последних подвижно закреплены ролики 14 с возможностью взаимодействия с монтажной плитой 15, в которой предусмотрены два ряда отверстий 16, расположенных в каждом ряду одно от другого на расстоянии шагаперемещения штампа. Упоры установлены с возможностью взаимодействия с отверстиями 16 в монтажной плите 15 при загрузке штампа. Рольганги 3 выполнены выдвижными от индивидуального привода 17 с закреплением на подштамповой плите 12.

Устройство работает следующим образом.

Загружаемый штамп предварительно устанавливают краном на позицию 1 тележки 1. Выгружаемый штамп вытягивгиот толкателем 2 на позицию I I тележки 1 по предварительно выдвинутым рольгангам 3. При выгруЭке толкатель 2 перемещает подпружиненные упоры 5 до их захода в отверстие 16 монтажной плиты 15. Далее упоры 5 разворачивают на 180 с помощью ручного привода с рукояткой 7 до фиксированного положения. Далее включают толкатель 2 и с помощью гидроцилиндра 11 последовательными шагами перемещают штамп на тележку. После выгрузки на позицию II штамп вывешивают четырьмя гидроцилиндрами 4 над рольгангами 3, а затем два рольганга 3 убирают в исходное положение. Далее передвигают всю тележку 1, которая перемещается на ход, вследствие чего снятый штамп устанавливают в крановую зону, откуда он может быть убран мостовым краном. Загружаемый штамп вывешивают гидроцилиндрами 4 подъема штампа над рольгангами 3, которые затем выдвигают до подштамповой плиты 12. После

выключения гидроцилиндров 4 штамп опускают на рольганги 3 и заталкивают, в пресс с помощью гидроцилиндра 11 толкателя 2. По окончании загрузки рольганги 3 убирают и возвращают тележку 1 в исходное положение. На этом цикл смены штампа завершен.

Предлагаемая конструкция устройства позволяет по сравнению с известной сократить время загрузки-выгрузки штампов, повышает эффективность использования мос.тового крана и точность установки штампов на прессе, что в свою очередь, повышает производительность и стабильность работы линии.

Формула изобретения

1.Устройство для смены штампов

на прессах, содержащее тележку с размещенными на ней рольгангами, исполнительным механизмом-толкателем штампа с приводом и монтажную плиту, отличающееся тем, что, с целью сокращения времени на смену штампа и упрощения конструкции, оно снабжено размещенными на тележке гидроцилиндрами, взаимодействующими с монтажной плитой, монтажная плита выполнена с двумя рядами отверстий, расположенных в каждом ряду одно от другого на расстоянии шага перемещения штампа, исполнительный механизмтолкатель штампа выполнен в виде двух подпружиненных упоров со скосами, установленных на тележке с возможностью одновременного их поворота вокруг вертикальной оси на 180 и входящих в упомянутые отверстия монтажной плиты.

2.Устройство по п. 1, отличающееся тем, что рольганги снабжены приводом их перемещения и установлены на тележке с возможностью перемещения.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 1526473, кл. В 30 В 15/30, 16.04.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Установка для смены штампов на прессах | 1980 |

|

SU1016213A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Устройство для загрузки заготовок и установки штампов в рабочую зону пресса | 1984 |

|

SU1175596A1 |

| Роботизированный комплекс для многопереходной штамповки | 1983 |

|

SU1205972A1 |

| Устройство для многопереходной штамповки | 1989 |

|

SU1756009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Автоматизированная установка для перфорации листовых заготовок | 1983 |

|

SU1091965A1 |

Авторы

Даты

1981-07-15—Публикация

1979-04-17—Подача