Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при автоматизации процессов многопереходной штамповки.

Цель изобретения - расширение технологических возможностей за счет обеспечения штамповки деталей с числом технологических переходов большим двух, и упрощение регулировки положения винта.

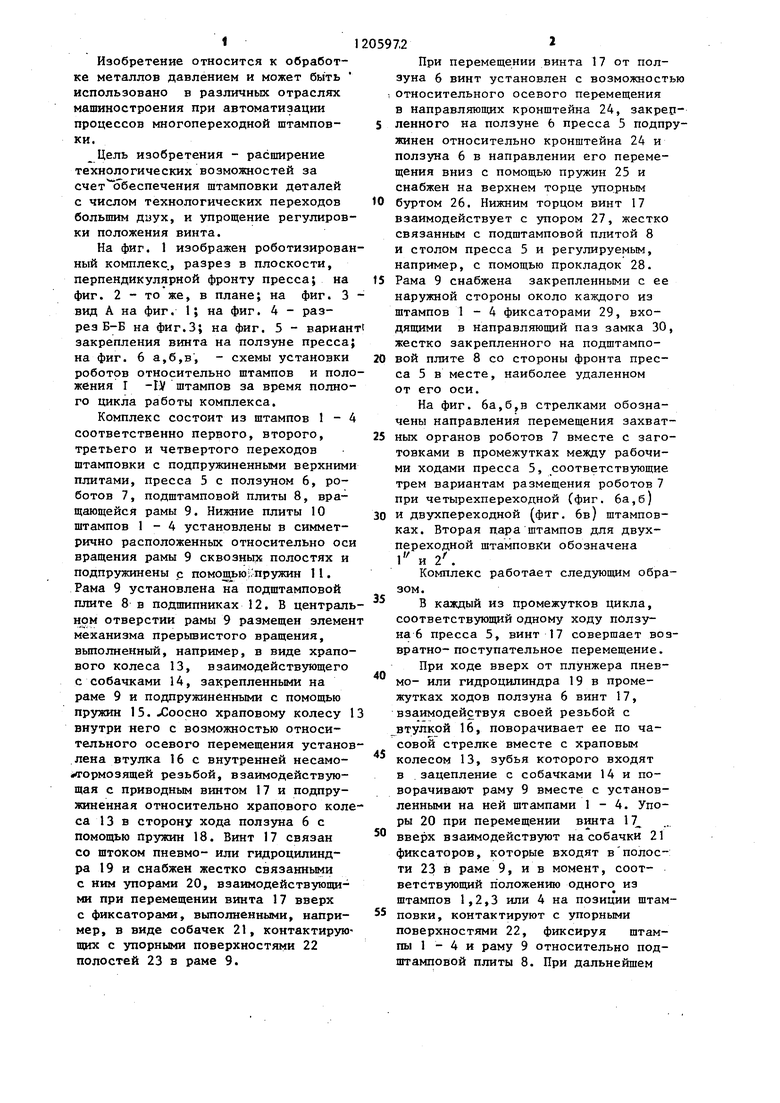

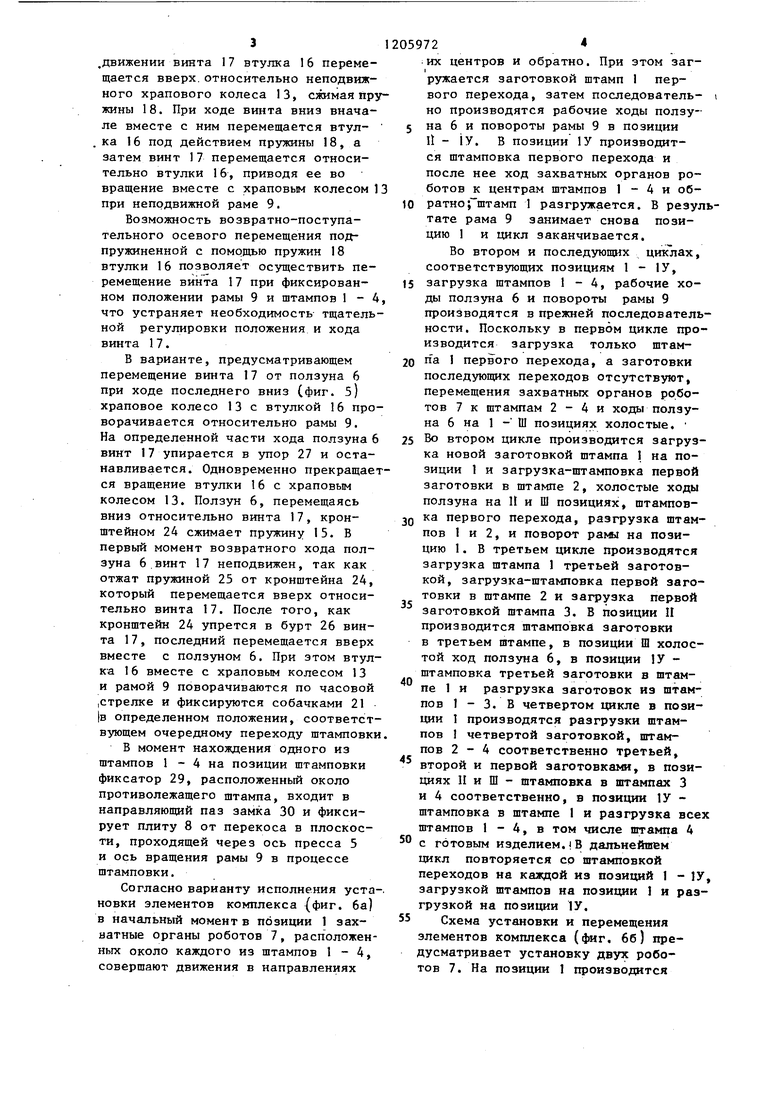

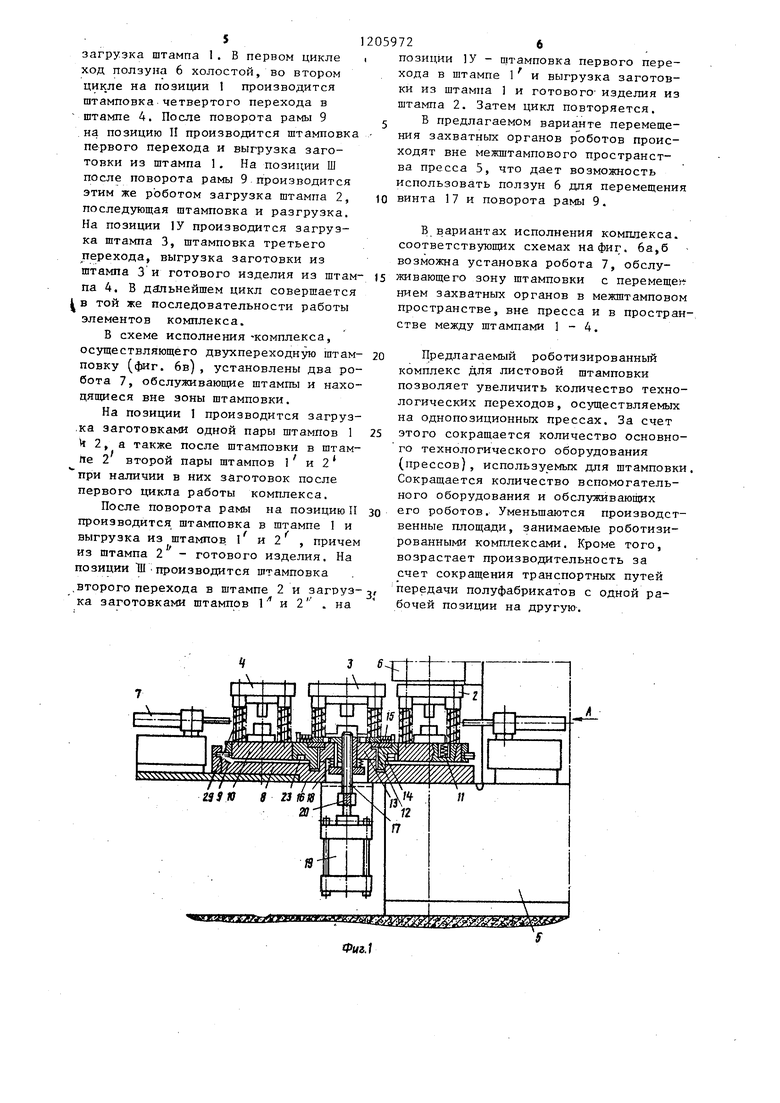

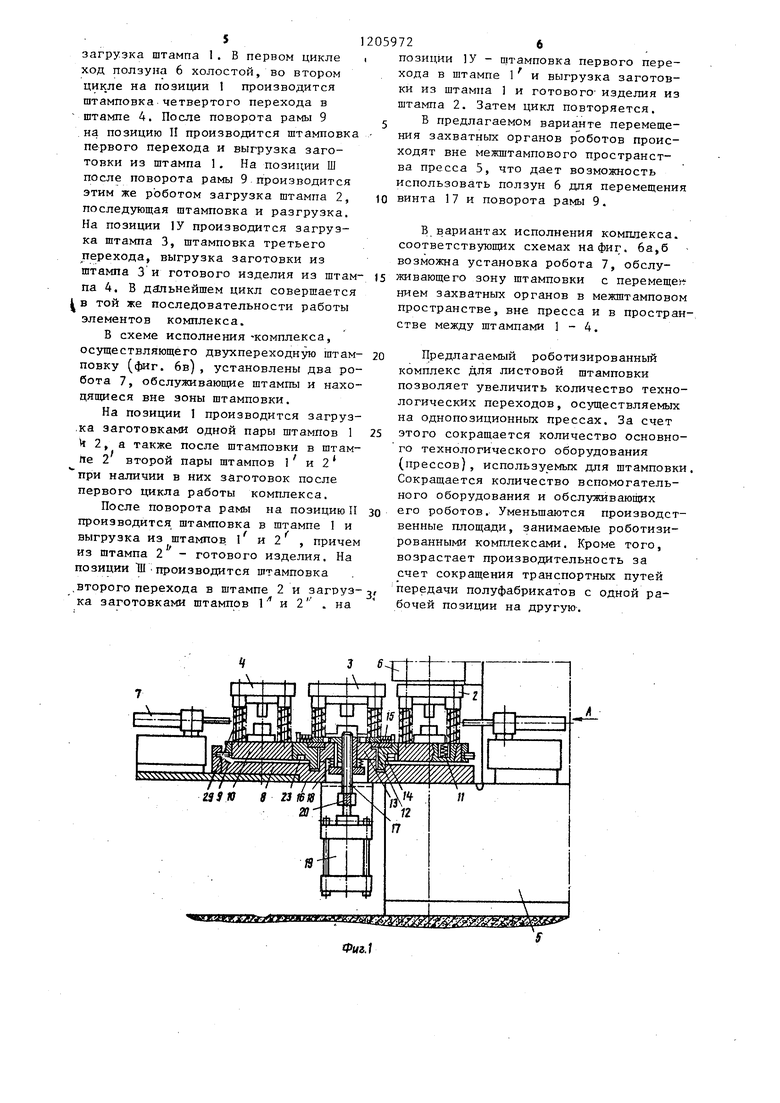

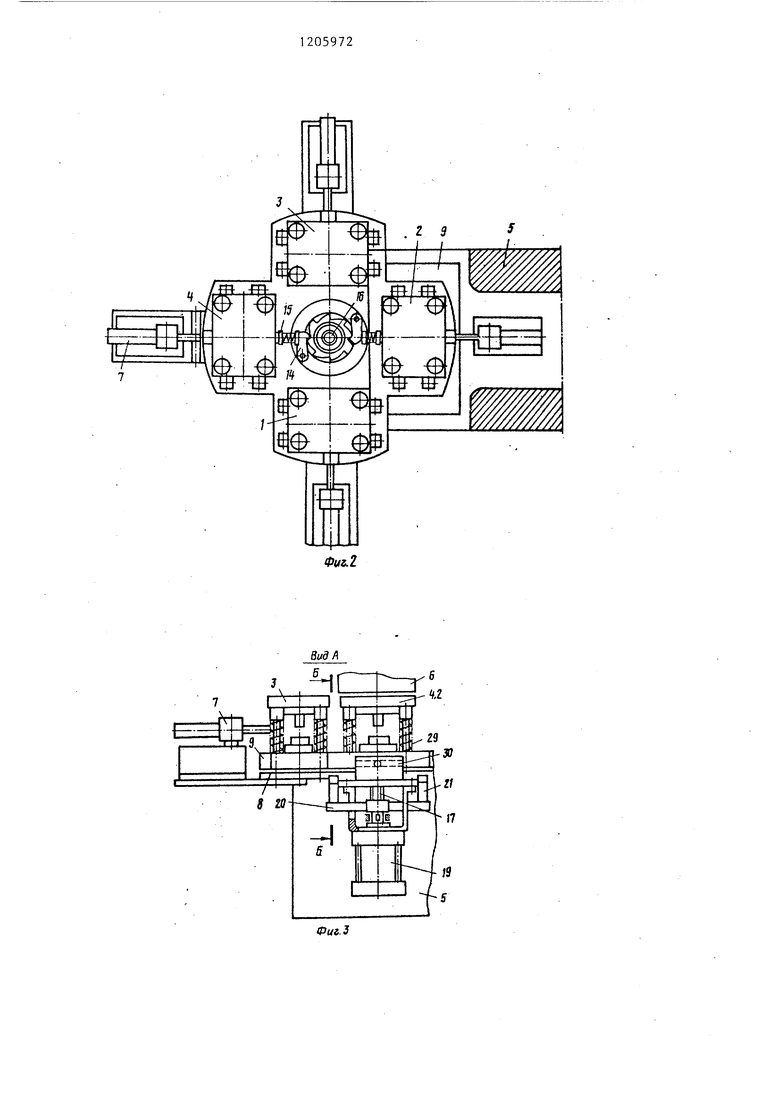

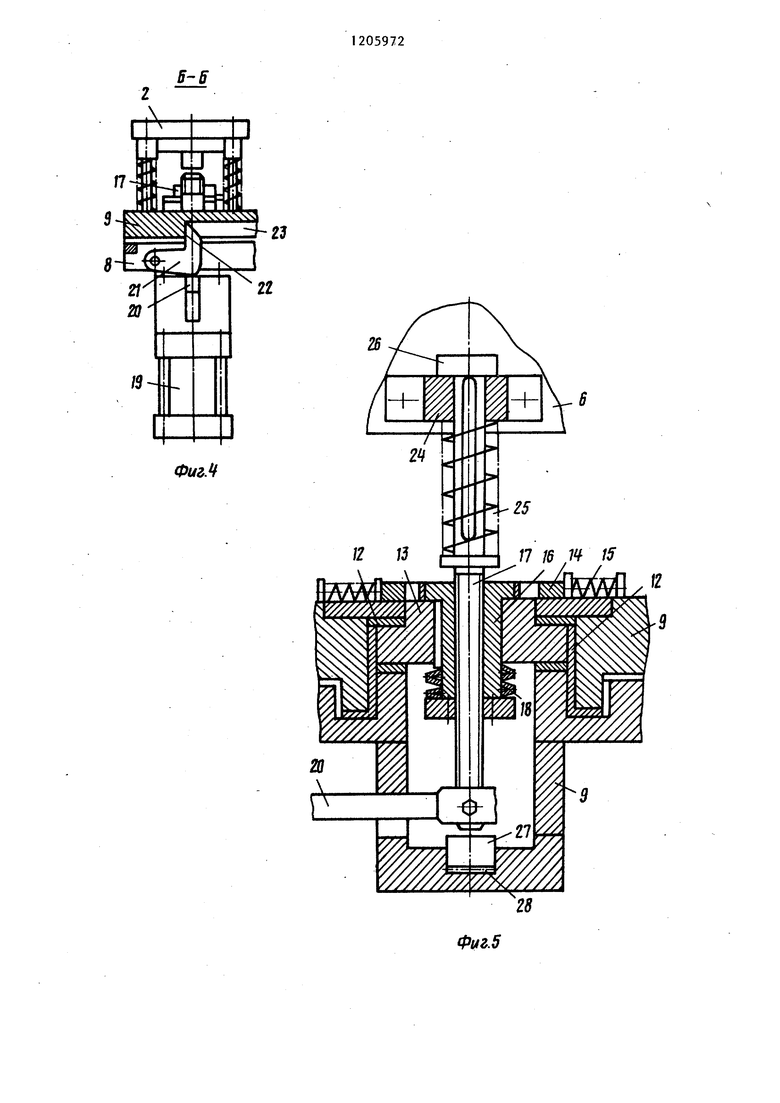

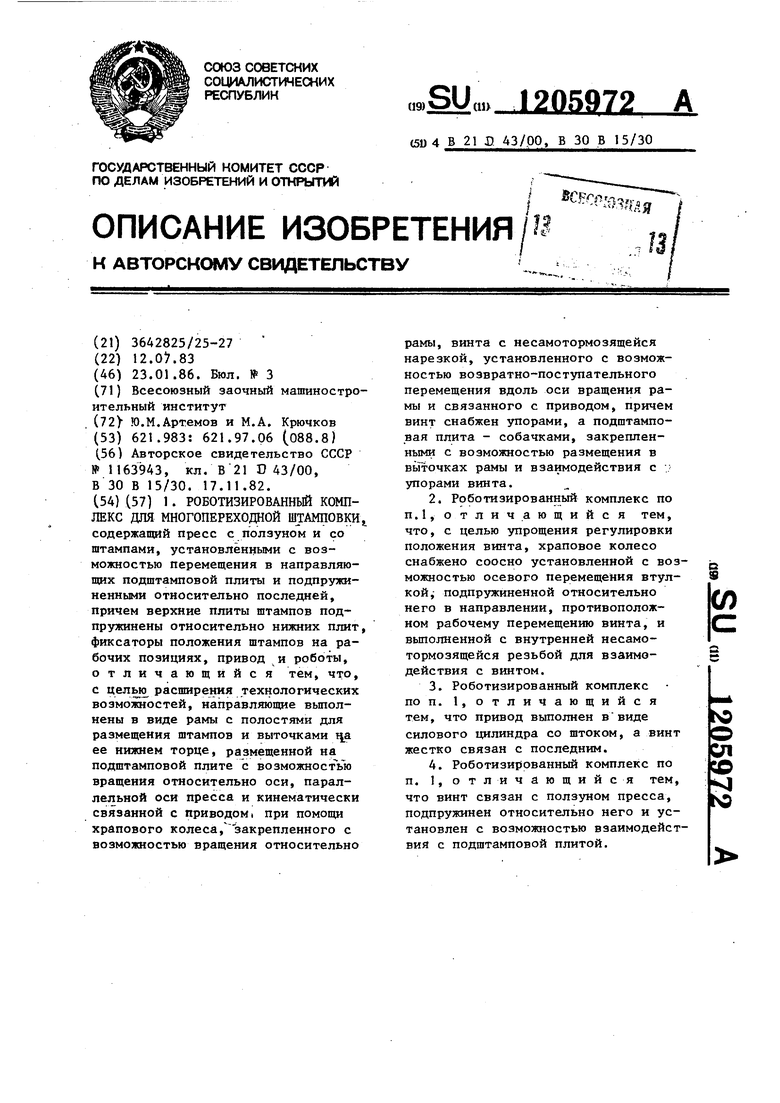

На фиг. 1 изображен роботизированный комплекс., разрез в плоскости, перпендикулярной фронту пресса; на фиг. 2 - то же, в плане; на фиг. 3 вид А на фиг. 1; на фиг. А - разрез Б-Б на фиг.З; на фиг. 5 - вариан закрепления винта на ползуне пресса; на фиг. 6 а,б,в, - схемы установки роботов относительно штампов и положения Г -ГУ штампов за время полного цикла работы комплекса.

Комплекс состоит из штампов 1 - 4 соответственно первого, второго, третьего и четвертого переходов штамповки с подпружиненными верхними плитами, пресса 5 с ползуном 6, роботов 7, подштамповой плиты 8, вра- щаюшейся рамы 9. Нижние плиты 10 штампов 1 - 4 установлены в симметрично расположенных относительно оси вращения рамы 9 сквозных полостях и подпружинены с помощью;.-пружин 1 1. Рама 9 установлена на подштамповой плите 8 в подшипниках 12. В централь ном отверстии рамы 9 размещен элемен механизма прерьшистого вращения, выполненный, например, в виде храпового колеса 13, взаимодействующего с собачками 14, закрепленными на раме 9 и подпружиненными с помощью пружин 15. -Соосно храповому колесу 1 внутри него с возможностью относительного осевого перемещения установлена втулка 16 с внутренней несамо- тормозящей резьбой, взаимодействующая с приводным винтом 17 и подпружиненная относительно храпового колеса 1 3 в сторону хода ползуна 6 с помощью пружин 18. Винт 17 связан со штоком пневмо- или гидроцилиндра 19 и снабжен жестко связанными с ним упорами 20, взаимодействующими при перемещении винта 17 вверх с фиксаторами, выполненными, например, в виде собачек 21, контактирующих с упорными поверхностями 22 полостей 23 в раме 9.

0

597,22

При перемещении винта 17 от ползуна 6 винт установлен с возможностью ; относительного осевого пе1 емещения

в направляющих кронштейна 24, закрер- 5 ленного на ползуне 6 пресса 5 подпружинен относительно кронштейна 24 и ползуна 6 в направлении его перемещения вниз с помощью пружин 25 и снабжен на верхнем торце упо.рным буртом 26. Нижним торцом винт 17 взаимодействует с упором 27, жестко связанным с подштамповой плитой 8 и столом пресса 5 и регулируемым.

например, с помощью прокладок 28.

Рама 9 снабжена закрепленными с ее наружной стороны около каждого из штампов 1 - 4 фиксаторами 29, входящими в направляющий паз замка 30, жестко закрепленного на подштамповой плите 8 со стороны фронта пресса 5 в месте, наиболее удаленном от его оси.

На фиг. 6а,б,в стрелками обозначены направления перемещения захватных органов роботов 7 вместе с заготовками в промежутках между рабочими ходами пресса 5, соответствующие трем вариантам размещения роботов 7 при четырехпереходной (фиг. 6а,б) и двухпереходной (фиг. 6в) штамповках. Вторая пара штампов для двухпереходной штамповки обозначена

и 2 .

Комплекс работает следующим образом.

В каждый из промежутков цикла, соответствуюш 1й одному ходу ползуна 6 пресса 5, винт 17 совершает возвратно- поступательное перемещение.

При ходе вверх от плунжера пневмо- или гидроцилиндра 19 в промежутках ходов ползуна 6 винт 17, взаимодействуя своей резьбой с втулкой 16, поворачивает ее по часовой стрелке вместе с храповым колесом 13, зубья которого входят в зацепление с собачками 14 и поворачивают раму 9 вместе с установленными на ней штампами 1-4. Упоры 20 при перемещении винта 17 вверх взаимодействуют на собачки 21 фиксаторов, которые входят в полости 23 в раме 9, и в момент, соответствующий положению одного из штампов 1,2,3 или 4 на позиции штам- повки, контактируют с упорными

поверхностями 22, фиксируя штампы 1 - 4 и раму 9 относительно подштамповой плиты 8. При дальнейшем

3

.движении винта 17 втулка 16 перемещается вверх.относительно неподвижного храпового колеса 13, сжимая пружины 18. При ходе винта вниз вначале вместе с ним перемещается втул- ка 16 под действием пружины 18, а затем винт 17 перемещается относительно втулки 16, приводя ее во вращение вместе с храповым колесом 1 при неподвижной раме 9.

Возможность возвратно-поступательного осевого перемещения подпружиненной с помощью пружин 18 втулки 16 позволяет осуществить перемещение винта 17 при фиксированном положении рамы 9 и штампов 1-4 что устраняет необходимость тщательной регулировки положения и хода винта 17.

В варианте, предусматривающем перемещение винта 17 от ползуна 6 при ходе последнего вниз (Фиг. 5) храповое колесо 13 с втулкой 16 проворачивается относительно рамы 9. На определенной части хода ползуна 6 винт 17 упирается в упор 27 и останавливается. Одновременно прекращается вращение втулки 16 с храповым колесом 13. Ползун 6, перемещаясь вниз относительно винта 17, кронштейном 24 сжимает пружину 15. В первый момент возвратного хода ползуна 6.винт 17 неподвижен, так как отжат пружиной 25 от кронщтейна 24, который перемещается вверх относительно винта 17. После того, как кронштейн 24 упрется в бурт 26 винта 17, последний перемещается вверх вместе с ползуном 6. При зтом втулка 16 вместе с храповым колесом 13 и рамой 9 поворачиваются по часовой .стрелке и фиксируются собачками 21 IB определенном положении, соответствующем очередному переходу щтамповки

В момент нахождения одного из щтампов 1 - 4 на позиции штамповки фиксатор 29, расположенный около противолежащего штампа, входит в направляющий паз замка 30 и фиксирует плиту 8 от перекоса в плоскости, проходящей через ось пресса 5 и ось вращения рамы 9 в процессе штамповки.

Согласно варианту исполнения уста новки элементов комплекса (фиг. 6а) в начальный момент в позиции 1 зах- натные органы роботов 7, расположенных около каждого из штампов 1 - 4, совершают движения в направлениях

05972

:их центров и обратно. При зтом загружается заготовкой штамп 1 первого перехода, затем последователь- i но производятся рабочие ходы ползу5 на 6 и повороты рамы 9 в позиции II - 1У. В позиции 1У производится штамповка первого перехода и после нее ход захватных органов роботов к центрам штампов 1 - 4 и об10 ратно; щтамп 1 разгружается. В результате рама 9 занимает снова позицию 1 и цикл заканчивается.

Во втором и последующих циклах, соответствующих позициям 1 - 1У,

15 загрузка штампов 1-4, рабочие ходы ползуна 6 и повороты рамы 9 производятся в прежней последовательности. Поскольку в первом цикле производится загрузка только щтам20 п а 1 первого перехода, а заготовки последующих переходов отсутствуют, перемещения захватных органов роботов 7 к штампам 2 - 4 и ходы ползуна 6 на 1 - Ш позициях холостые.

25 Во втором цикле производится загрузка новой заготовкой штампа 1 на позиции 1 и загрузка-штамповка первой заготовки в штампе 2, холостые ходы ползуна на И и Ш позициях, штампов3Q ка первого перехода, разгрузка штампов 1 и 2, и поворот рамы на позицию 1. В третьем цикле производятся загрузка штампа 1 третьей заготовкой, загрузка-штамповка первой заготовки в штампе 2 и загрузка первой заготовкой штампа 3. В позиции II производится штамповка заготовки в третьем штампе, в позиции Ш холостой ход ползуна 6, в позиции 1У - штамповка третьей заготовки в штампе 1 и разгрузка заготовок иэ штампов 1 - 3. В четвертом цикле в позиции 1 производятся разгрузки штампов 1 четвертой заготовкой, штампов 2-4 соответственно третьей, второй и первой заготовками, в позициях II и Ш - штамповка в штампах 3 и 4 соответственно, в позиции 1У - штамповка в штампе I н разгрузка всех штампов 1 - 4, в том числе штампа 4

50 , готовым изделием.В дальнейшем цикл повторяется со штамповкой переходов на каждой из позиций 1 - 1У, загрузкой штампов на позиции 1 и разгрузкой на позиции 1У.

55 Схема установки и перемещения элементов комплекса (фиг. 6б) предусматривает установку двух роботов 7. На позиции 1 производится

35

40

45

загрузка штампа 1. В первом цикле ход ползуна 6 холостой, во втором цикле на позиции 1 производится штамповка четвертого перехода в штампе 4. После поворота рамы 9 на позицию II производится штамповка первого перехода и выгрузка заготовки из штампа 1. На позиции Ш после поворота рамы 9 производится этим же роботом загрузка штампа 2, ю последующая штамповка и разгрузка. На позиции 1У производится загрузка штампа 3, штамповка третьего перехода, выгрузка заготовки из штампа 3 и готового изделия из штам- )5 па 4. В дальнейшем цикл совершается в той же последовательности работы элементов комплекса.

В схеме исполне шя -комплекса, осуществляющего двухпереходную штам- 20 повку (фиг. 6в), установлены два робота 7, обслуживающие штампы и находящиеся вне зоны штамповки.

На позиции 1 производится загруз- ,ка заготовками одной пары штампов 1 25 Ч 2, а также после штамповки в штампе 2 второй пары штампов и 2 при наличии в них заготовок после первого цикла работы комплекса.

После поворота рамы на позицию II зо производится штамповка в штампе 1 и

1 и 2 , причем

На позиции Щ производится штамповка

.второго перехода в штампе 2 и загруз-j/ ка заготовками штампов 1 и 2 . на

выгрузка из штампов. « . , из штампа 2 - готового изделия.

позиции У - штамповка первого перехода в штампе 1 и выгрузка заготовки из штампа 1 и готового- изделия из штампа 2. Затем цикл повторяется.

В предлагаемом варианте перемещения захватных органов роботов происходят вне межштампового пространства пресса 5, что дает возможность использовать ползун 6 дпя перемещения винта 17 и поворота рамы 9.

В вариантах исполнения комплекса. соответствуюш 1х схемах на фиг. 6а,б возможна установка робота 7, обслуживающего зону штамповки с перемещен нием захватных органов в межштамповом пространстве, вне пресса и в пространстве между штампами 1-4.

Предлагаемый роботизированный комплекс для листовой штамповки позволяет увеличить количество технологических переходов, осуществляемых на однопозиционных прессах. За счет этого сокращается количество основного технологического оборудования (прессов), используемых для штамповки Сокращается количество вспомогательного оборудования и обслуживающих его роботов. Уменьшаются производственные площади, занимаемые роботизированными комплексами. Кроме того, возрастает производительность за счет сокращения транспортных путей передачи полуфабрикатов с одной рабочей позиции на другую.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для многопереходной штамповки | 1983 |

|

SU1207576A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Роботизированный комплекс для листовой штамповки | 1983 |

|

SU1230722A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163942A1 |

| Роботизированная линия для многопереходной штамповки | 1983 |

|

SU1230721A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

/9

Фиг.5

а

т

ж

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1986-01-23—Публикация

1983-07-12—Подача