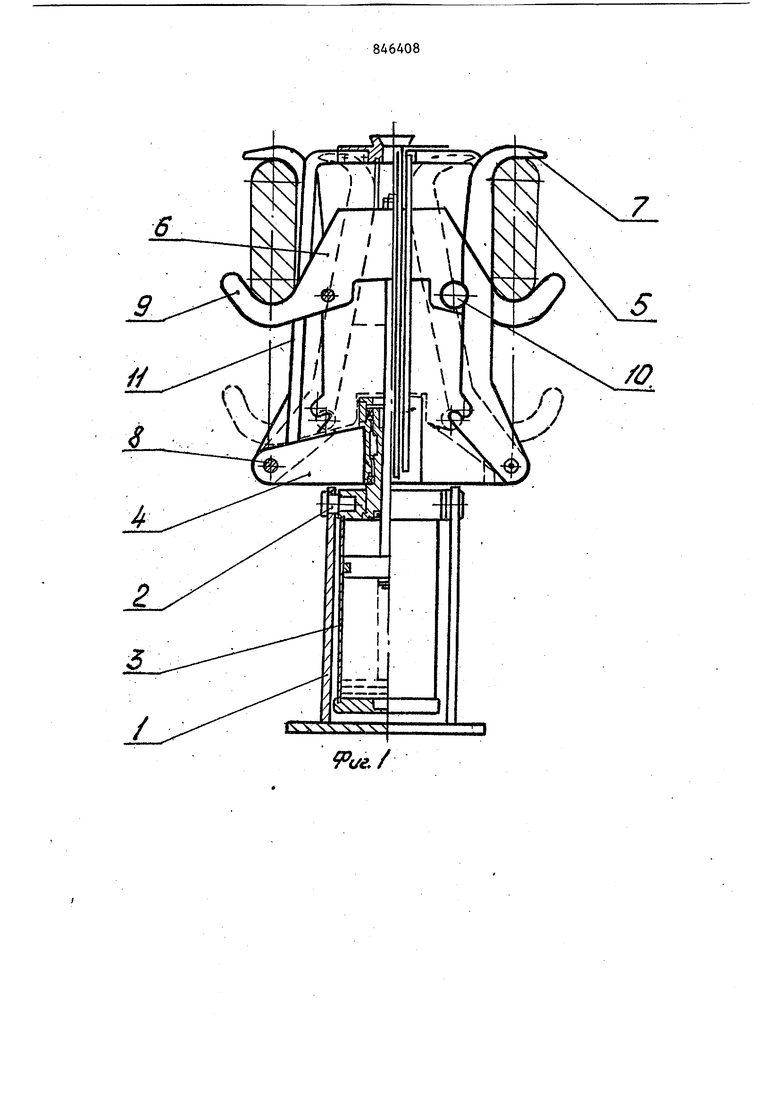

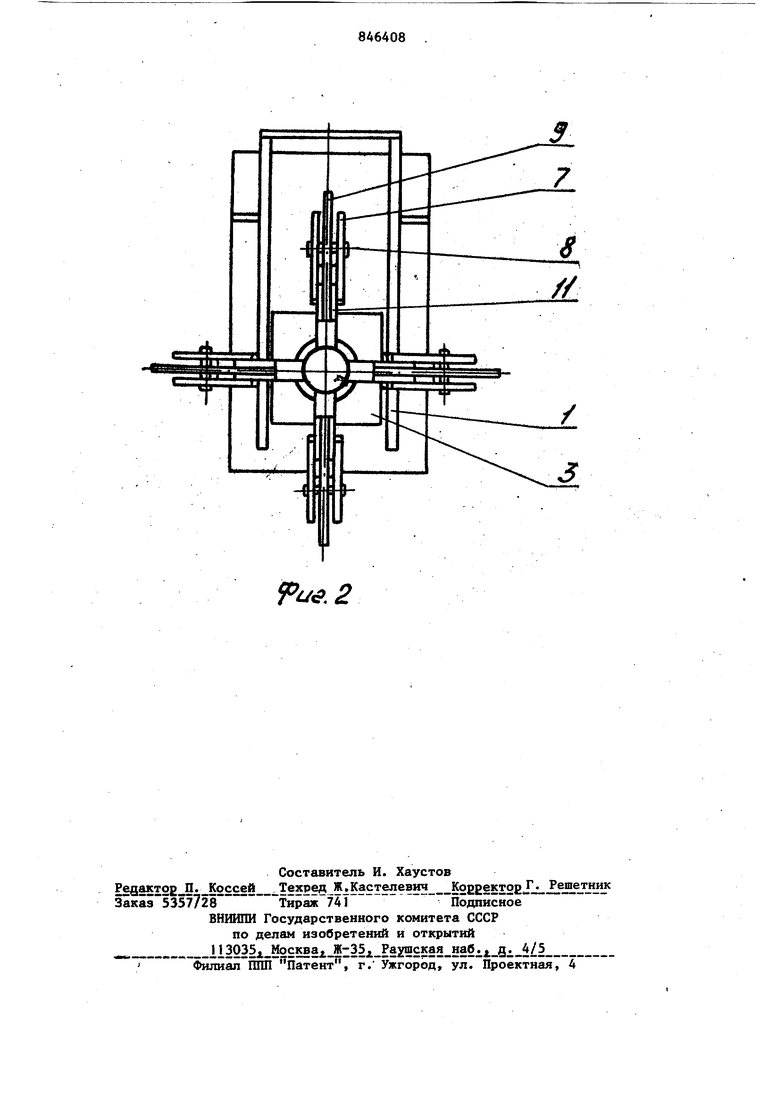

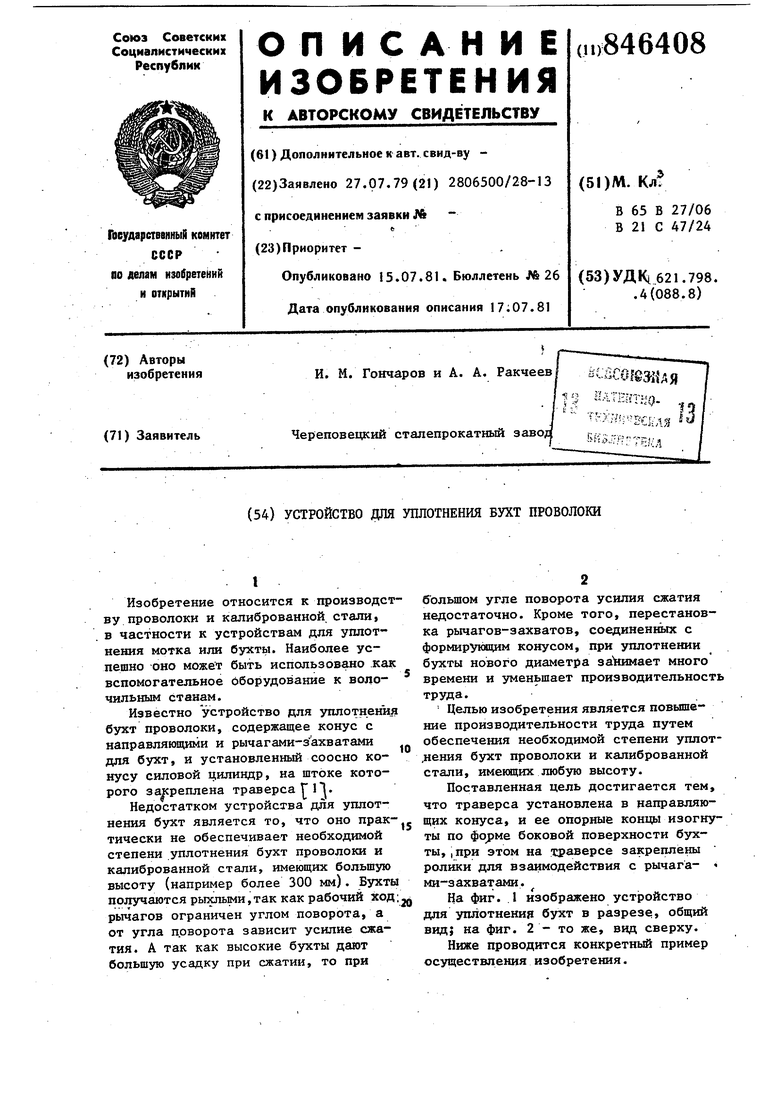

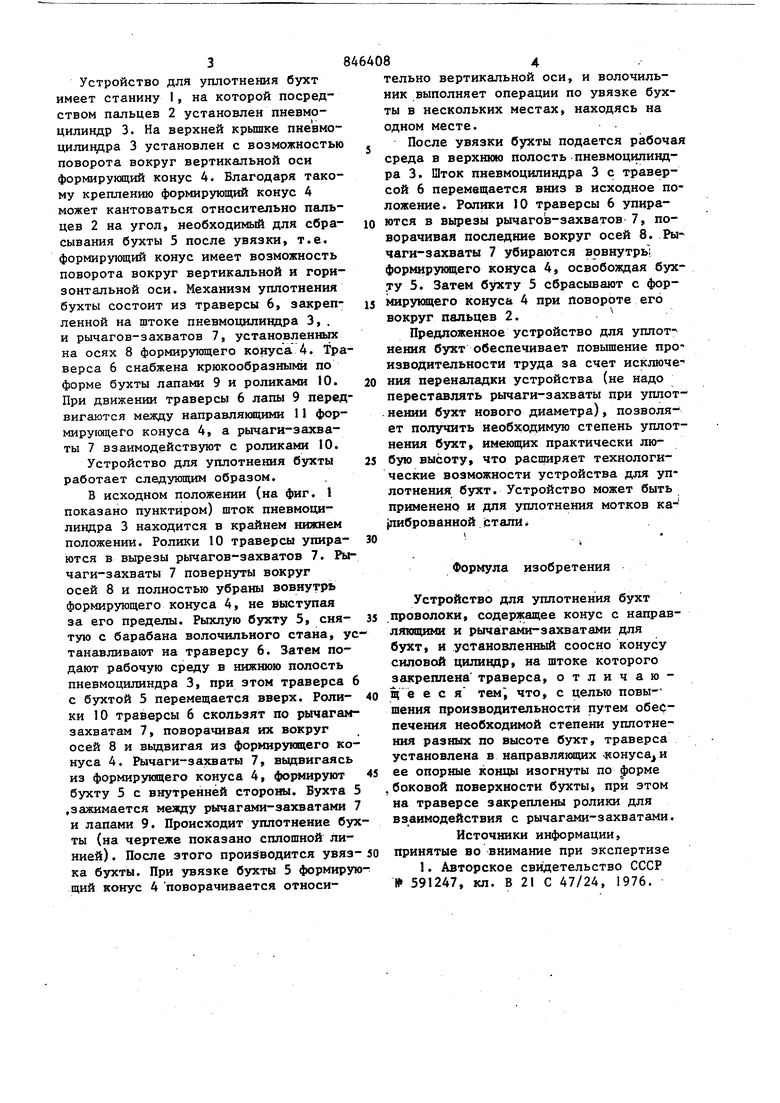

Изобретение относится к производс ву проволоки и калиброванной, стали, в частности к устройствам для уплотнения мотка или бухты. Наиболее успешно оно может быть использовано ка вспомогательное оборудование к волочильным станам. Известно устройство для уплотнени бухт проволоки, содержащее конус с направлянмдими и рычагами-захватами для бухт, и установленный соосно конусу силовой цилиндр, на штоке которого закреплена траверса Г П. 9 fc Недостатком устройства для уплотнения бухт является то, что оно прак тически не обеспечивает необходимой степени уплотнения бухт проволоки и калиброванной стали, имеющих большую высоту (например более 300 мм). Бухт получаются рьпсльми, так как рабочий ход рычагов ограничен углом поворота, а от угла поворота зависит усилие сжатия. А так как высокие бухты дают большую усадку при сжатии, то при большом угле поворота усилия сжатия недостаточно. Кроме того, перестановка рычагов-захватов, соединенных с формирукшдам конусом, при уплотнении бухты нового диаметра зайимает много времени и уменьшает производительность труда. Целью изобретения является повышение производительности труда путем обеспечения необходимой степени уплот,иения бухт проволоки и калиброванной стали, имеющих любую высоту. Поставленная цель достигается тем, что траверса установлена в направляющих конуса, и ее опорные концы изогнуты по боковой поверхности бухты, ,при этом на траверсе закреплены ролики для взаимодействия с рычага- « ми-захватами. На фиг. 1 изображено устройство для уплотнения бухт в разрезе;, общий вид; на фиг. 2 - то же, вид сверху. Ниже проводится конкретный пример осуществления изобретения. Устройство для уплотнения бухт имеет станину 1, на которой посредством пальцев 2 установлен пневмоцилиндр 3. На верхней крьшке пневмоцилиндра 3 установлен с возможностью поворота вокруг вертикальной оси формирукщий конус 4. Благодаря такому креплению формирующий конус 4 может кантоваться относительно пальцев 2 на угол, необходимый для сбрасывания бухты 5 после увязки, т.е. формирующий конус имеет возможность поворота вокруг вертикальной и горизонтальной оси. Механизм уплотнения бухты состоит из траверсы 6, закрепленной на штоке пневмощшиндра 3, . и рычагов-захватов 7, установленньгх на осях 8 формирующего конуса 4. Тра верса 6 снабжена крюкообразнымй по форме бухты лапами 9 и роликами 10. При движении траверсы 6 лапы 9 перед вигаются между направляющими 11 формируницего конуса 4, а рычаги-захваты 7 взаимодействуют с роликами 10. Устройство для уплотнения бухты работает следующим образом. В исходном положении (на фиг. 1 показано пунктиром) шток пневмоцилиндра 3 находится в крайнем нижнем положении. Ролики 10 траверсы упираются в вырезы рычагов захватов 7. Ры чаги-захваты 7 повернуты вокруг осей 8 и полностью убраны вовнутрь формирующего конуса 4, не выступая за его пределы. Рыхлую бухту 5, снятую с барабана волочильного стана, у танавливают на траверсу 6. Затем подают рабочую среду в нижнюю полость пневмоцилиндра 3, при этом траверса с бухтой 5 перемещается вверх. Ролики 10 траверсы 6 скользят по рычагам захватам 7, поворачивая их вокруг осей В и вьщвигая из формирующего ко нуса 4. Рычаги-захваты 7, вьщвигаясь из формирукяцего конуса 4, формируют бухту 5 с внутренней стороны. Бухта «зажимается между рычагами-захватами и лапами 9. Происходит уплотнение бу ты (на чертеже показано сплошной линией) . После этого производится увяз ка бухты. При увязке бухты 5 формиру щий конус 4 поворачивается относи84тельно вертикальной оси, и волочильник выполняет операции по увязке бухты в нескольких местах, находясь на одном месте. После увязки бухты подается рабочая среда в верхнюю полость пневмоцилиндра 3. Шток пневмоцилиндра 3 с траверсой 6 перемещается вниз в исходное положение. Ролики 10 траверсы 6 упираются в вырезы рычагов-захватов 7, поворачивая последние вокруг осей 8. Рычаги-захваты 7 убираются вовнутрь формирукяцего конуса 4, освобождая бух;гу 5. Затем бухту 5 сбрасывают с формирукацего конуса 4 при повороте его вокруг пальцев 2. Предложенное устройство для уплотнения бухт обеспечивает повышение про изводительности труда за счет исключе ния переналадки устройства (не надо переставлять рычаги-захваты при уплот- нении бухт нового диаметра), позволяет получить необходимую степень уплотнения бухт, имеющих практически любую высоту, что расщиряет технологические возможности устройства для уплотнения бухт. Устройство может быть применено и для уплотнения мотков ка иброванной стали Формула изобретения Устройство для уплотнения бухт проволоки, содержащее конус с направляющими и рыча гами-захватами для бухт, и установленный соосно конусу силовой цилиндр, на щтоке которого закреплена траверса, отличаюц е е с я тем , что, с целью повышения производительности путем обеспечения необходимой степени уплотнения разных по высоте бухт, траверса установлена в направлякщих -конусами ее опорные концы изогнуты по рорме боковой поверхности бухты, при этом на траверсе закреплены ролики для взаимодействия с рычагами-захватами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 591247, кл. В 21 С 47/24, 1976.

,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Съемник мотков проволоки | 1979 |

|

SU837451A1 |

| Стол для уплотнения мотка | 1976 |

|

SU591247A1 |

| Устройство для обвязки кольцеобразных предметов | 1986 |

|

SU1330012A1 |

| Устройство для образования бухты проволоки | 1978 |

|

SU730406A1 |

| Способ образования мотков проволокии уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1975 |

|

SU844092A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ МОТКА ПЕРЕД УВЯЗКОЙ | 1971 |

|

SU430918A1 |

| РОБОТИЗИРОВАННЫЙ ИНФОРМАЦИОННО-ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ В МОТКАХ | 2011 |

|

RU2497619C2 |

| Устройство для обработки проволоки в мотки после волочения | 1978 |

|

SU721146A1 |

| Линия для упаковывания мотков проволоки и формирования пакета мотков | 1990 |

|

SU1792878A1 |

| Устройство для формирования и уплотнения мотка | 1980 |

|

SU882680A1 |

Авторы

Даты

1981-07-15—Публикация

1979-07-27—Подача