(54). СПОСОБ ОТВОДА ГАЗОВ ПОСЛЕ СПЕКАНИЯ НА КОНВЕЙЕРНОЙ МАШИНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АГЛОМЕРАЦИИ РУД И КОНЦЕНТРАТОВ | 1992 |

|

RU2016098C1 |

| Способ спекания агломерата и агломерационная машина | 1990 |

|

SU1752795A1 |

| Способ агломерации руд и концентратов | 1990 |

|

SU1744131A1 |

| Способ загрузки шихты на агломерационную машину | 1978 |

|

SU789617A1 |

| Вакуум-камера | 1981 |

|

SU956948A1 |

| СПОСОБ АГЛОМЕРАЦИИ С РЕЦИРКУЛЯЦИЕЙ ОТХОДЯЩИХ ГАЗОВ | 1997 |

|

RU2119539C1 |

| Агломерационная машина | 1981 |

|

SU1016655A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| Способ производства агломерата с охлаждением на агломерационной машине | 1981 |

|

SU1016388A1 |

| Способ использования отработанных газов линейного охладителя агломерационных машин | 1991 |

|

SU1772185A1 |

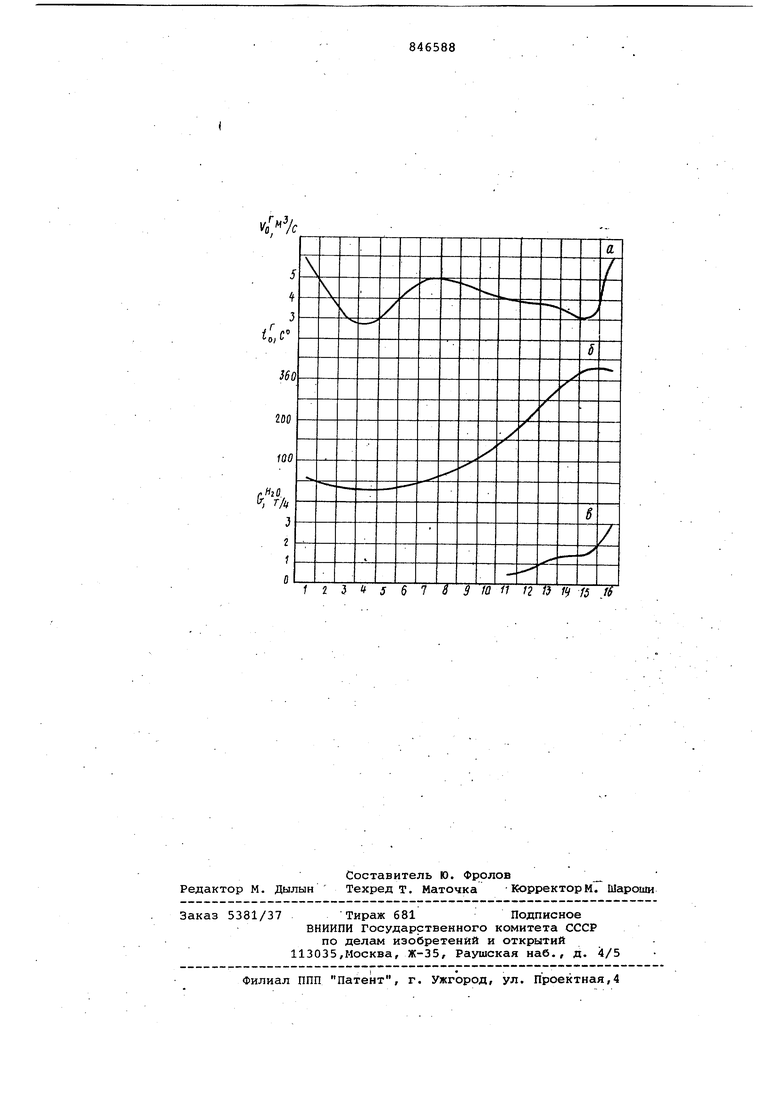

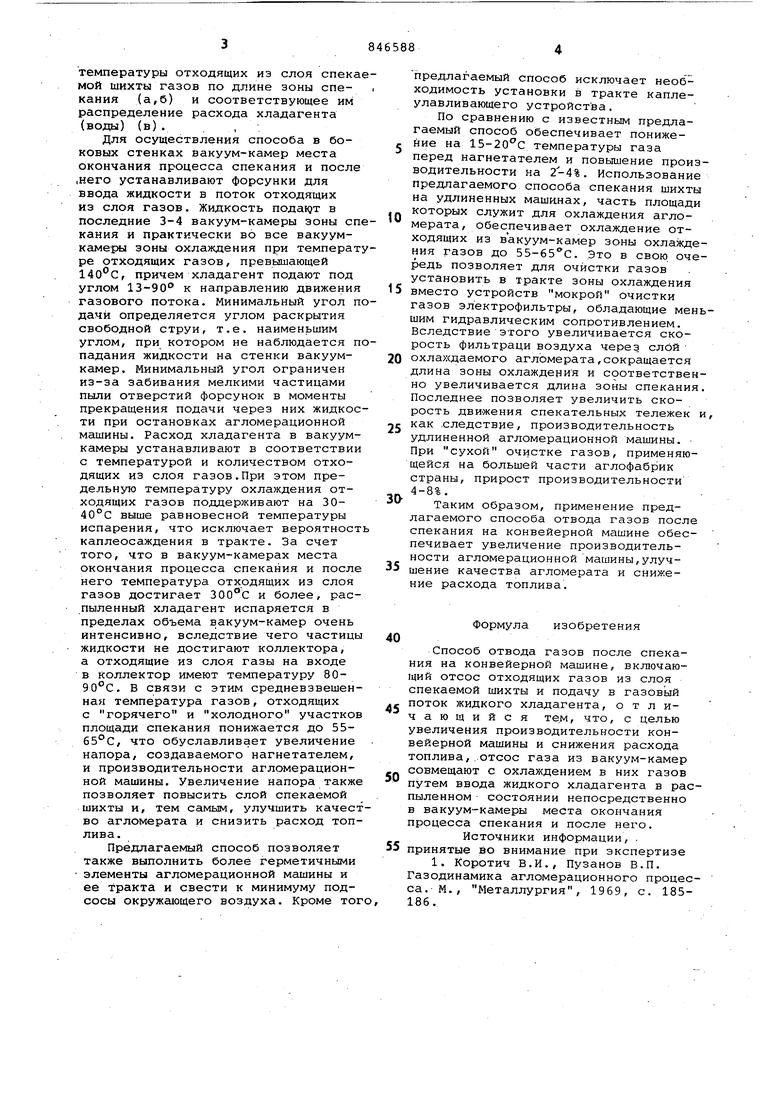

Изобретение относится к окускованию руд и концентратов методом агломерации на конвейерных машинах и может быть использовано в черной метал лургии и цветной, а также в химической промышленности. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ отвода газов после спекания на конвейерной машине, включающий отсос отходящих газов из слоя спекаемой шихты и подачу в газовый поток жидкого хладагента. Воду подают перед нагревателем l. Однако, учитывая, что необходимая интенсивность подачи жидкости (пены) для очистки и охлаждения газов различна и определяется лишь условиями очистки газов, данный способ агломерации не позволяет эффекти но охлаждать отходящие газы. Кроме того, жидкость (пена) подается в газовый поток в непосредственной близрсти от нагнетателя, причем в месте ввода жидкости газовый поток представляет собой смесь подсасываемого холодного воздуха и отходящих со вс площади спекания газов. В свяёи с этим в месте ввода жидкости (пены) средневзвешенная температура газового потока понижена, что обуславливает уменьшение интенсивности испарения хладагента и, как следствие, степени охлаждения газового потока.Вследствие этого температура охлажденных отходящих газов не опускается ниже . Это ограничивает возможности способа по увеличению производительности агломерационных машин. Недостаточно интенсивное испарение влаги в известном способе спекания приводит к необходимости установки в тракте специального устройства для улавливания капель жидкости, .что увеличивает гидравлическое сопротивление тракта и эксплуатационные затраты на обслуживание агрегата. Цель изобретения - увеличение производительности конвейерной машины и снижение расхода топлива. Поставленная цель достигается тем, что отсос газа из вйкуум-камер совмещают с охлаждением в них газов путем ввода жидкого хладагента в распыленном состоянии непосредственно в вакуум-камеры места окончания процесса спекания и после него. На чертеже графически представлено типичное распределение расхода и

температуры отходящих из слоя спекамой шихты газов по длине зоны спекания (а,б) и соответствующее им распределение расхода хладагента (воды) (в) . . ,

Для осуществления способа в боковых стенках вакуум-камер места окончания процесса спекания и после .него устанавливают форсунки для ввода жидкости в поток отходящих из слоя газов, Жидкость подан}т в последние 3-4 вакуум-камеры зоны спкания и практически во все вакуумкамеры зоны охлаждения при температре отходящих газов, превышающей , причем хладагент подают под углом 13-90 к направлению движения газового потока. Минимальный угол пдачи определяется углом раскрытия свободной струи, т.е. наименьшим углом, при котором не наблюдается ппадания жидкости на стенки вакуумкамер. Минимальный угол ограничен из-за забивания мелкими частицами пыли отверстий форсунок в моменты прекращения подачи через них жидкости при остановках агломерационной машины. Расход хладагента в вакуумкамеры устанавливают в соответствии с температурой и количеством отходящих из слоя газов.При этом предельную температуру охлаждения отходящих газов поддерживают на 3040°С выше равновесной температуры испарения, что исключает вероятност каплеосаждения в тракте. За счет того, что в вакуум-камерах места окончания процесса спекания и после него температура отходящих из слоя газов достигает и более, распыленный хладагент испаряется в пределах объема вакуум-камер очень интенсивно, вследствие чего частицы жидкости не достигают коллектора, а отходящие из слоя газы на входе в коллектор имеют температуру 8090°С. В связи с этим средневзвешенная температура газов, отходящих с горячего и холодного участков площади спекания понижается до 5565°С, что обуславливает увеличение напора, создаваемого нагнетателем, и производительности агломерационной машины. Увеличение напора также позволяет повысить слой спекаемой шихты и, тем самым, улучшить качество агломерата и снизить расход топлива.

Предлагаемый способ позволяет также выполнить более герметичными элементы агломерационной машины и ее тракта и свести к минимуму подсосы окружающего воздуха. Кроме тог

предлагаемый способ исключает необходимость установки в тракте каплеулавливающего устройства.

По сравнению с известным предлагаемый способ обеспечивает понижение на 15-20с температуры газа перед нагнетателем и повышение производительности на 2-4%. Использование предлагаемого способа спекания шихты на удлиненных машинах, часть площади которых служит для охлаждения агломерата, обеспечивает охлаждение отходящих из вакуум-камер зоны охлаждения газов до 55-65с. Это в свою, очередь позволяет для очистки газов установить в тракте зоны охлаждения вместо устройств мокрой очистки газов электрофильтры, обладающие меншим гидравлическим сопротивлением. Вследствие этого увеличивается скорость фильтраци воздуха через слой охлаждаемого агломерата,сокращается длина зоны охлаждения и соответственно увеличивается длина зоны спекания Последнее позволяет увеличить скорость движения спекательных тележек как .следствие, производительность удлиненной агломерационной машины. При сухой очистке газов, применяющейся на большей части аглофабрик страны, прирост производительности 4-8%.

Таким образом, применение предлагаемого способа отвода газов после спекания на конвейерной машине обеспечивает увеличение производительности агломерационной машины,улучшение качества агломерата и снижение расхода топлива.

Формула изобретения

Способ отвода газов после спекания на конвейерной машине, включающий отсос отходящих газов из слоя спекаемой шихты и подачу в газовый поток жидкого хладагента, отличающийся тем, что, с целью увеличения производительности конвейерной машины и снижения расхода топлива, отсос газа из вакуум-камер совмещают с охлаждением в них газов путем ввода жидкого хладагента в распыленном состоянии непосредственно в вакуум-камеры места окончания процесса спекания и после него.

Источники информации, . 5 принятые во внимание при экспертизе

01

2 3 J б Та / П « /9 /5 /(

j/L

Авторы

Даты

1981-07-15—Публикация

1978-05-10—Подача