Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к агломерации железных руд и концентратов.

.Известны способы спекания агломерата, включающие отводы через вакуумные камеры отдельными потоками из зоны спекания шихты и охлаждения спека, также известны устройства для осуществления таких способов.

vj ел ю о ел

Известен способ спекания агломерата и устройство для выполнения этого способа, включающие отвод газов через вакуумные камеры отдельными потоками из зон спекания шихты и охлаждения спека.

Недостатками известных способов являются конденсация вбдяных паров на стенки вакуумных камер при эксплуатации агломерационных машин на высоком слое, зарастайие вакуумных камер и газоходных

трактов пылью, увеличение аэродинамического сопротивления системы, что понижает производительность агломерационных машин, повышенные потери тепла с отходящими газами.

Цель изобретения - повышение производительности и снижение топливоэнерге- тических затрат.

Поставленная цель достигается согласно способу спекания агломерата в высоком слое, включающему отвод газов через вакуумные камеры отдельными потоками из зон спекания шихты и охлаждения спека, при высоте слоя шихты 350-500 мм на участке переувлажнения зоны спекания в поток отходящих газов добавляют отходящие из зоны охлаждения разогретые до 300-350°С газы, причем на каждые 25 мм повышения высоты слоя, начиная с 350 мм, на 100% отходящих на участие переувлажнения газов добавляют 1,5-1,5-4,0% разогретых газов. Такой процесс осуществляют на агломерационной машине, содержащей секцию спекания и секцию охлаждения с вакуумными камерами высокого и низкого разрежения соответственно. На этой машине одна камера/группа камер низкого разрежения соединена с камерами высокого разрежения, составляющими 0,30-0,40 общего числа камер в секции спекания и расположенными на удалении от начала по ходу машины секции спекания, равном 0,10-0,15 ее проҐяженности.

Повышение высоты слоя сопровождается понижением температуры отходящих из слоя на участке переувлажнения газов. При высоте слоя шихты до 350 мм конденсации влаги в вакуумных камерах не происходит, При высоте слоя шихты, превышающей 500 мм, из-за чрезмерного снижения газопроницаемости слоя либо понижается производительность агломашин, либо ухудшается качество готовой продукции. Поэтому высоту слоя шихты на спектральных тележках выдерживают в пределах 350-500 мм.

Конденсацию влаги на стенках вакуумных камер устраняют подачей в них разогретых газов. Температуру разогретых газов на выходе из слоя в зоне охлаждения поддерживают в пределах 300-350°С. При меньшей температуре разогретых газов (менее 300°С) из-за возможной конденсации влаги на стенки вакуумных камер секции спекания снижается производительность агломашины. При большей температуре разогретых газов (более 350°С) происходит перегрев регулирующей аппаратуры газоходов и снижение коэффициента использования оборудования.

Изменение высоты слоя в пределах 350-500 мм требует коррекции количества включаемых в поток разогретых газов. На каждые 25 мм повышения высоты слоя, начиная с 350 мм, на 100% отходящих на участке переувлажнения газов включают 1,5-4,0% разогретых газов. При добавке на 100% отходящих газов меньшего количества разогретых газов (менее 1,5% на каждые

0 25 м повышения высоты слоя), из-за конденсации влаги на стенки вакуумных камер снижается производительность агломашины, При добавке на 100% отходящих на участке переувлажнения газов большего коли5 чества разогретых газов (более 4,0% на каждые 25 мм повышения высоты слоя) возрастают потери тепла с отходящими газами и из-за понижения разрежения перед нагнетателем снижается производительность аг0 ломашины.

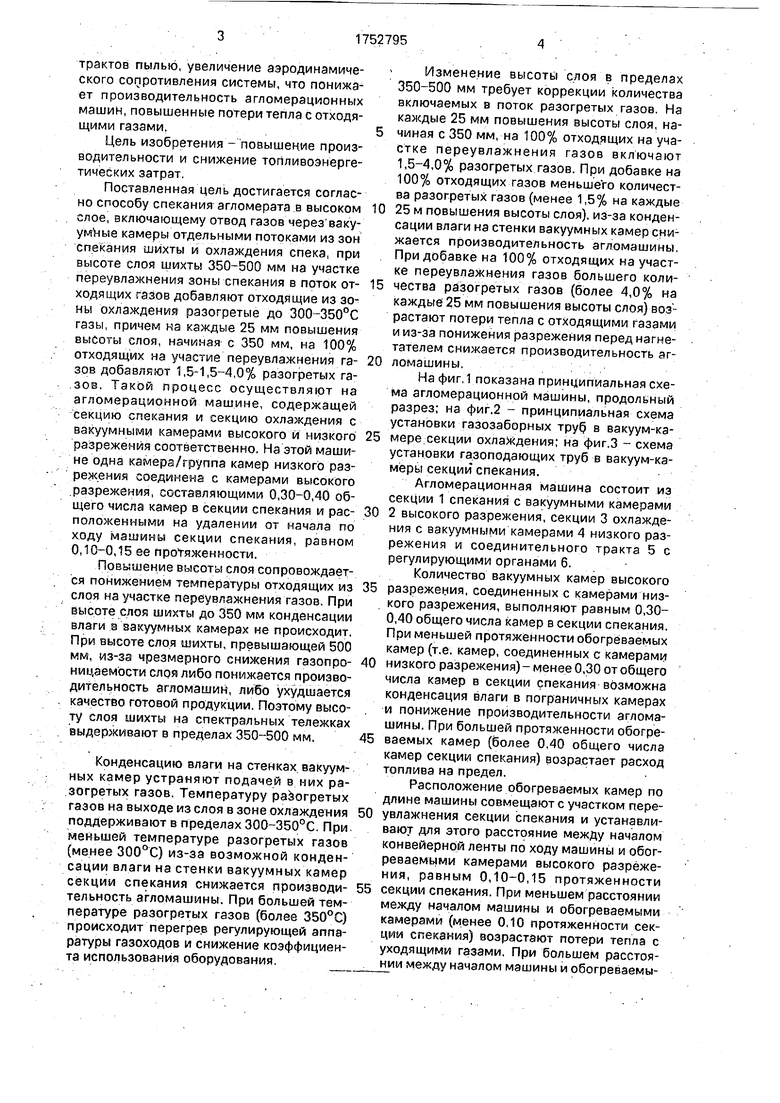

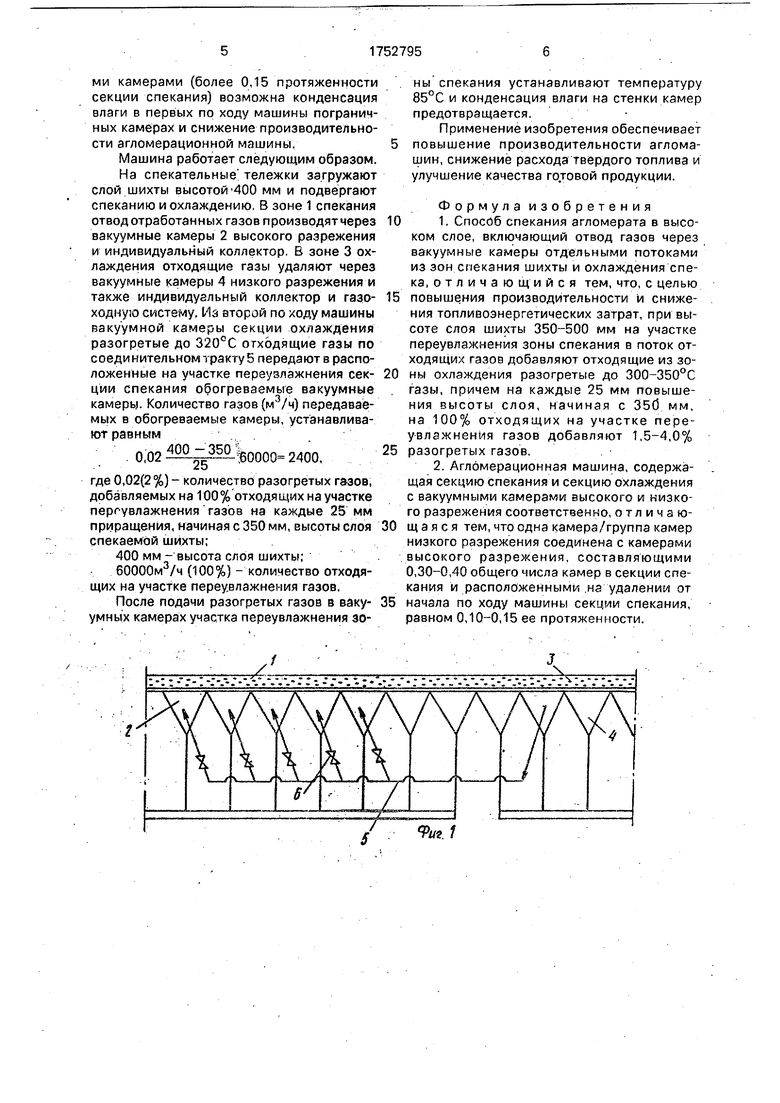

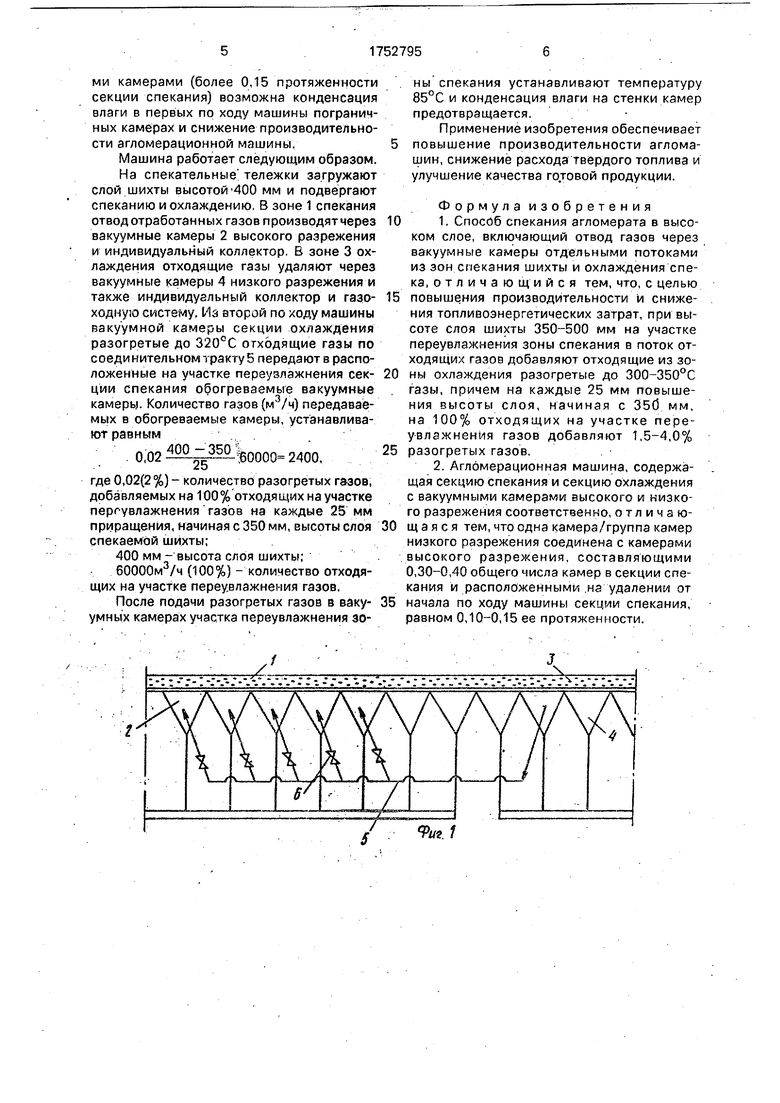

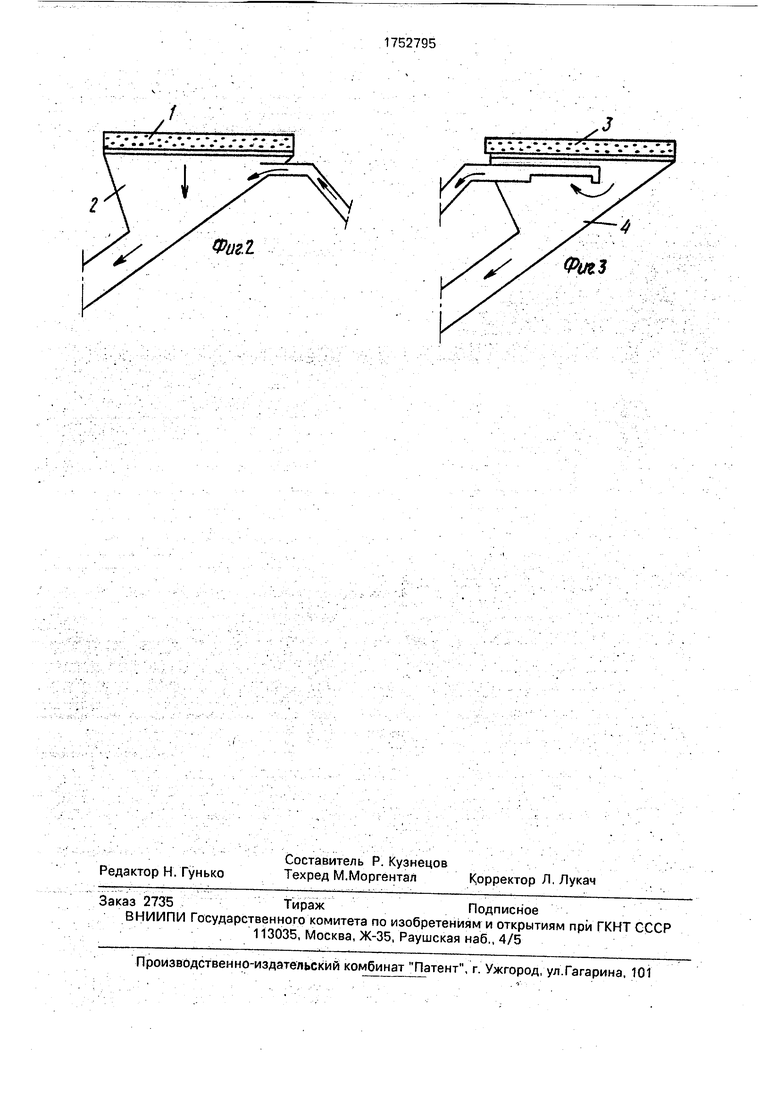

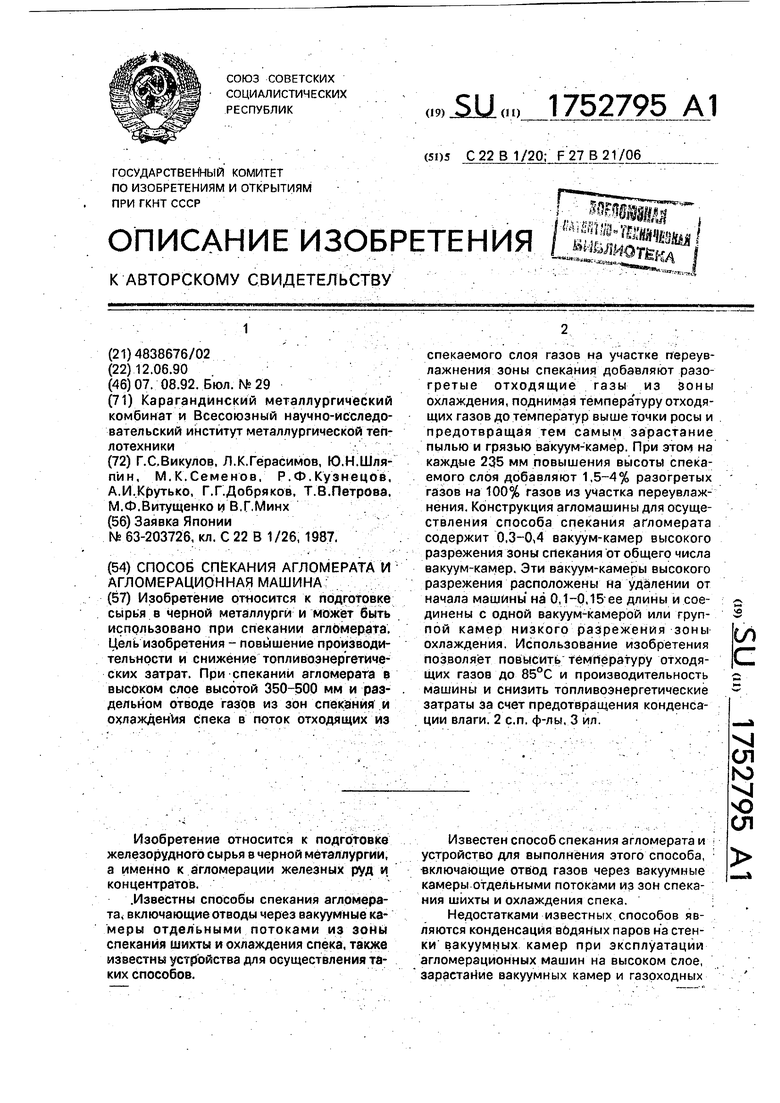

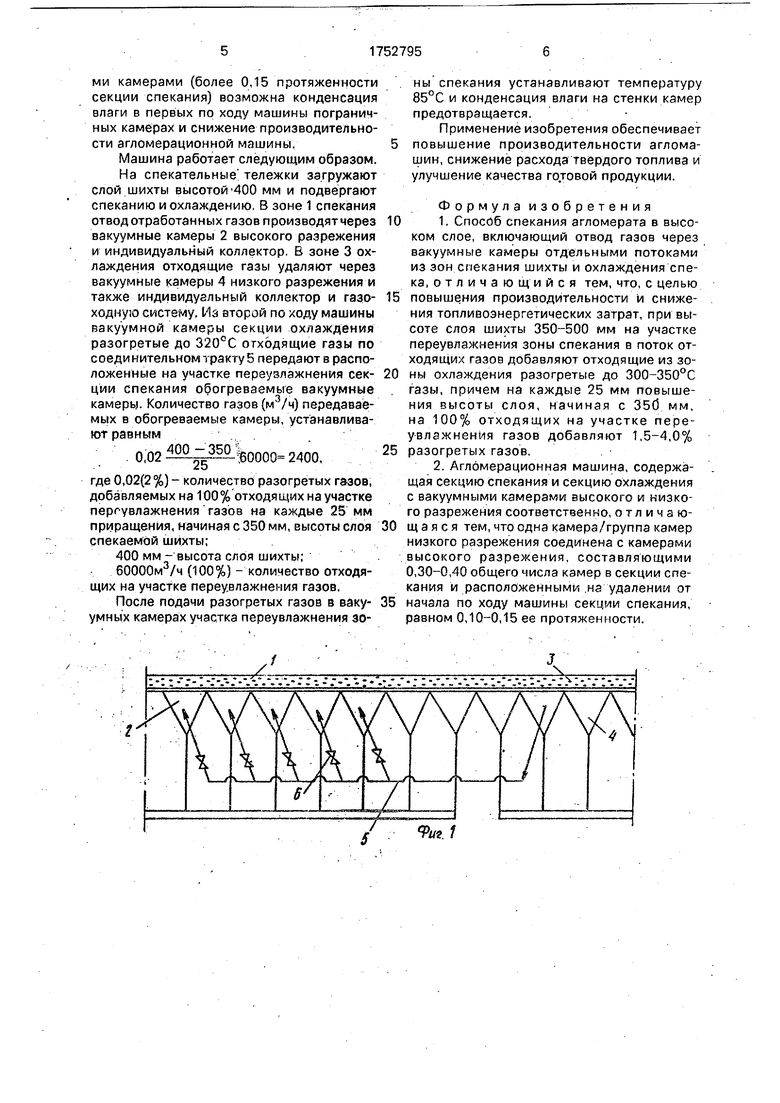

На фиг, 1 показана принципиальная схема агломерационной машины, продольный разрез; на фиг.2 - принципиальная схема установки газозаборных труб в вакуум-ка5 мере секции охлаждения; на фиг.З - схема установки газоподающих труб в вакуум-камеры секции спекания.

Агломерационная машина состоит из секции 1 спекания с вакуумными камерами

0 2 высокого разрежения, секции 3 охлаждения с вакуумными камерами 4 низкого разрежения и соединительного тракта 5 с регулирующими органами 6.

Количество вакуумных камер высокого

5 разрежемия, соединенных с камерами низкого разрежения, выполняют равным 0,30- 0,40 общего числа камер в секции спекания. При меньшей протяженности обогреваемых камер (т.е. камер, соединенных с камерами

0 низкого разрежения)-менее 0,30 от общего числа камер в секции спекания возможна конденсация влаги в пограничных камерах и понижение производительности агломашины. При большей протяженности обогре5 ваемых камер (более 0,40 общего числа камер секции спекания) возрастает расход топлива на предел.

Расположение обогреваемых камер по длине машины совмещают с участком пере0 увлажнения секции спекания и устанавливают для этого расстояние между началом конвейерной ленты по ходу машины и обогреваемыми камерами высокого разрежения, равным 0,10-0,15 протяженности

5 секции спекания. При меньшем расстоянии между началом машины и обогреваемыми камерами (менее 0,10 протяженности секции спекания) возрастают потери тепла с уходящими газами. При большем расстоянии между началом машины и обогреваемыми камерами (более 0,15 протяженности секции спекания) возможна конденсация влаги в первых по ходу машины пограничных камерах и снижение производительности агломерационной машины,

Машина работает следующим образом.

На спекательные тележки загружают слой шихты высотой 400 мм и подвергают спеканию и охлаждению, В зоне 1 спекания отвод отработанных газов производят через вакуумные камеры 2 высокого разрежения и индивидуальный коллектор. Б зоне 3 охлаждения отходящие газы удаляют через вакуумные камеры 4 низкого разрежения и также индивидуальный коллектор и газо- ходную систему, Из второй по ходу машины вакуумной камеры секции охлаждения разогретые до 320°С отходящие газы по соединительном тракту 5 передают в расположенные на участке переувлажнения секции спекания обогреваемые вакуумные камеры. Количество газов (м3/ч) передаваемых в обогреваемые камеры, устанавливают равным

0,02

400 - 350 25

50000 2400,

где 0,02(2 %) - количество разогретых газов, добавляемых на 100% отходящих на участке переувлажнения газов на каждые 25 мм приращения, начиная с 350 мм, высоты слоя спекаемой шихты;

400 мм - высота слоя шихты;

60000м3/ч (100%) - количество отходящих на участке переувлажнения газов.

После подачи разогретых газов в вакуумных камерах участка переувлажнения зоны спекания устанавливают температуру 85°С и конденсация влаги на стенки камер предотвращается.

Применение изобретения обеспечивает 5 повышение производительности аглома- шин, снижение расхода твердого топлива и улучшение качества готовой продукции.

Формула изобретения

01. Способ спекания агломерата в высоком слое, включающий отвод газов через вакуумные камеры отдельными потоками из зон спекания шихты и охлаждения спе- ка, отличающийся тем, что, с целью

5 повышения производительности и снижения топливоэнергетических затрат, при высоте слоя шихты 350-500 мм на участке переувлажнения зоны спекания в поток отходящих газов добавляют отходящие из зо0 ны охлаждения разогретые до 300-350°С газы, причем на каждые 25 мм повышения высоты слоя, начиная с 35(5 мм, на 100% отходящих на участке переувлажнения газов добавляют 1,5-4,0%

5 разогретых газов.

2. Агломерационная машина, содержащая секцию спекания и секцию охлаждения с вакуумными камерами высокого и низкого разрежения соответственно, отличаю0 щ а я с я тем, что одна камера/группа камер низкого разрежения соединена с камерами высокого разрежения, составляющими 0,30-0,40 общего числа камер в секции спекания и расположенными на удалении от

5 начала по ходу машины секции спекания, равном 0,10-0,15 ее протяженности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания железорудных материалов | 1986 |

|

SU1397518A1 |

| Способ зажигания агломерационной шихты | 1985 |

|

SU1361190A1 |

| Агломерационная машина | 1989 |

|

SU1670318A1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| Способ агломерации руд и концентратов | 1979 |

|

SU789615A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| Способ агломерации железнорудных материалов | 1989 |

|

SU1717654A1 |

| Способ агломерации руд и концентратов | 1990 |

|

SU1744131A1 |

| Способ формирования слоя аглошихты на спекательных тележках | 1983 |

|

SU1180394A1 |

| Агломерационная машина | 1981 |

|

SU1016655A1 |

Изобретение относится к подготовке сырья в черной металлурги и может быть использовано при спекании агломерата. Цель изобретения - повышение производительности и снижение топливоэнергетиче- ских затрат. При спекании агломерата в высоком слое высотой 350-500 мм и раздельном отводе газов из зон спекания и охлаждения спека в поток отходящих из спекаемого слоя газов на участке переувлажнения зоны спекания добавляют разогретые отходящие газы из зоны охлаждения, поднимая темпера туру отходящих газов до температур выше точки росы и предотвращая тем самым зарастание пылью и грязью вакуум-камер. При этом на каждые 235 мм повышения высоты спекаемого слоя добавляют 1,5-4% разогретых газов на 100% газов из участка переувлажнения. Конструкция агломашины для осуществления способа спекания агломерата содержит 0,3-0,4 вакуум-камер высокого разрежения зоны спекания от общего числа вакуум-камер. Эти вакуум-камеры высокого разрежения расположены на удалении от начала машины на 0,1-0,15 ее длины и соединены с одной вакуум-камерой или группой камер низкого разрежения зоны охлаждения. Использование изобретения позволяет повысить температуру отходящих газов до 85°С и производительность машины и снизить топливоэнергетические затраты за счет предотвращения конденсации влаги. 2 с.п. ф-лы, 3 ил СП С

/

Ч

/

V-УГ.. -

/

Putl

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-07—Публикация

1990-06-12—Подача