виде зак1жлтой трубчатой проводки с патрубком для отвода непрореагировавшего порошка,а сопла установлены по спирали на равных друг, от друга расстояниях.под углом 45-75° к продольной оси устройства навстречу направлению движения изделия, причем на входе в Кс1меру и выходе из нее установлены пневматические затворы, выполненные в виде кольцевых регулируемых форсунок,

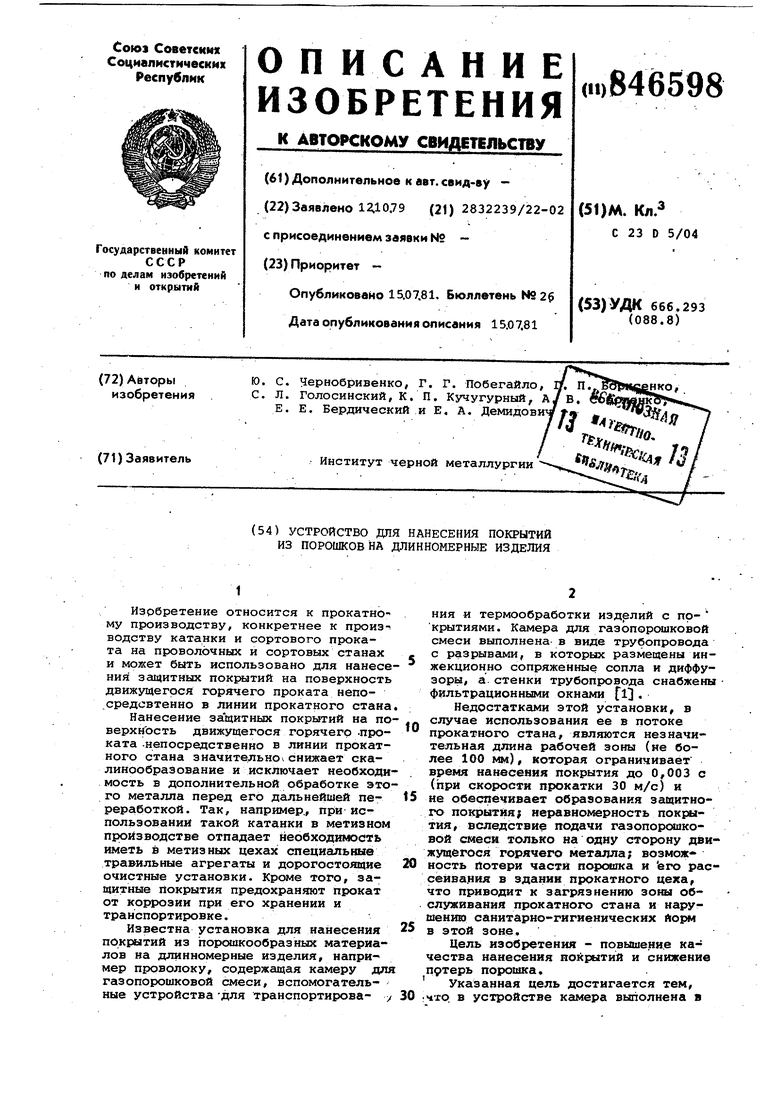

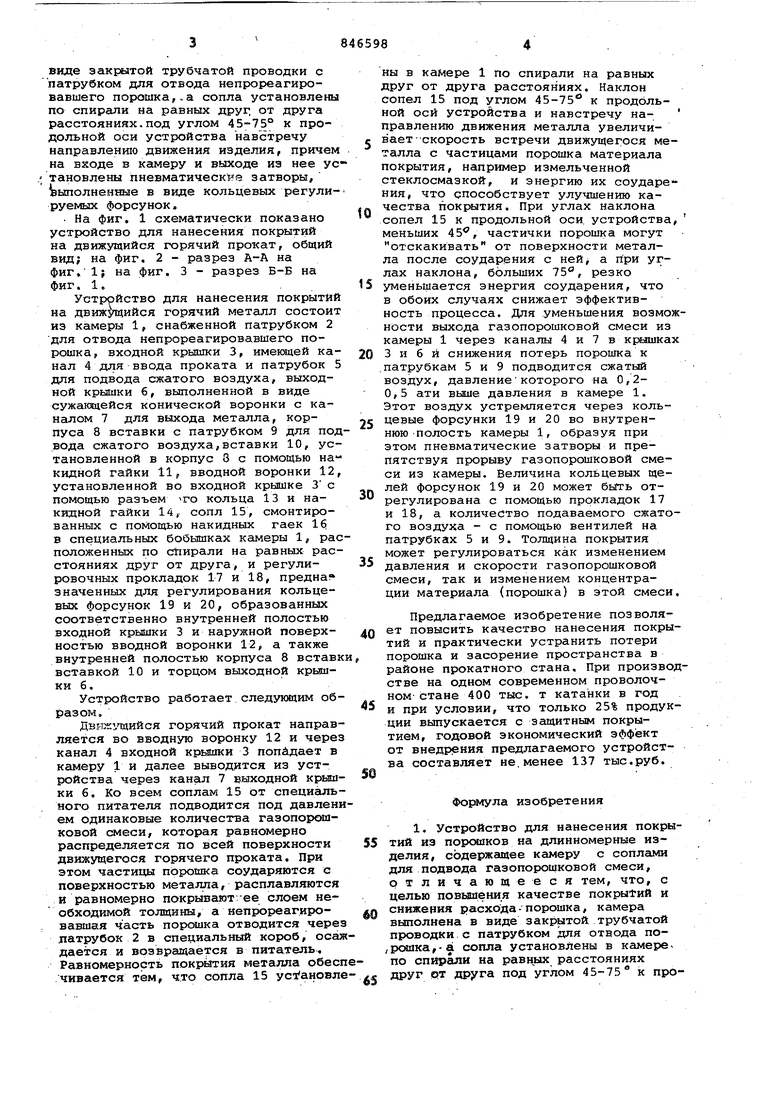

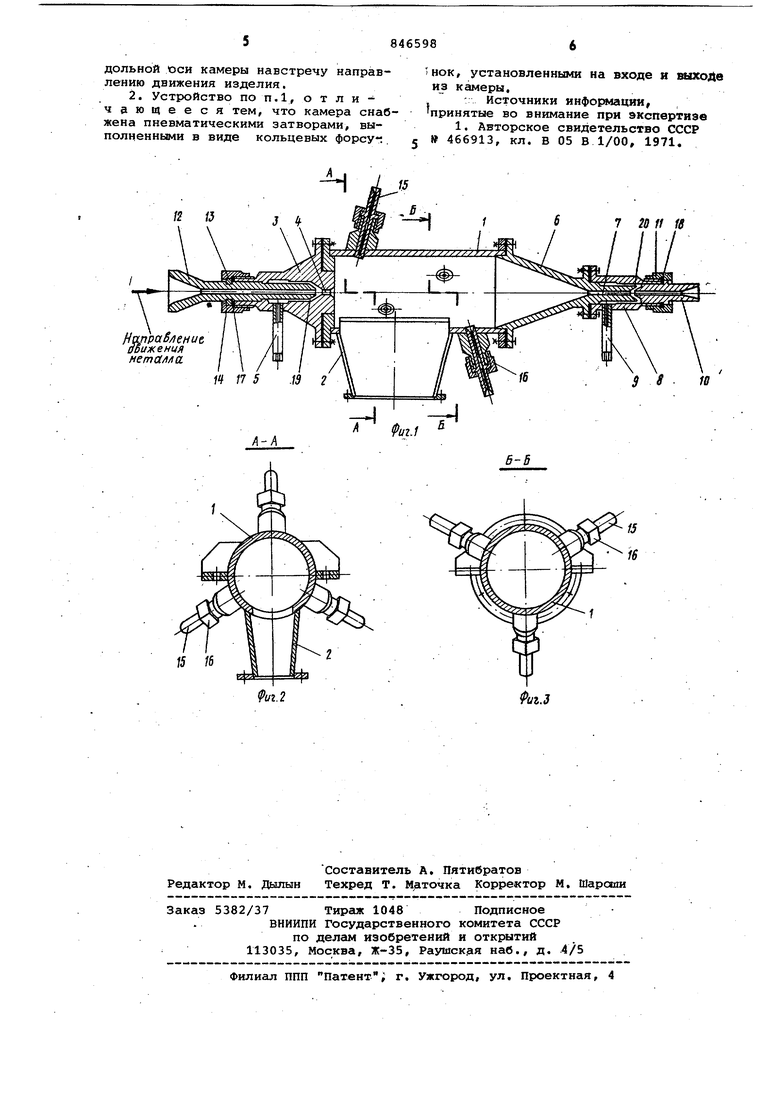

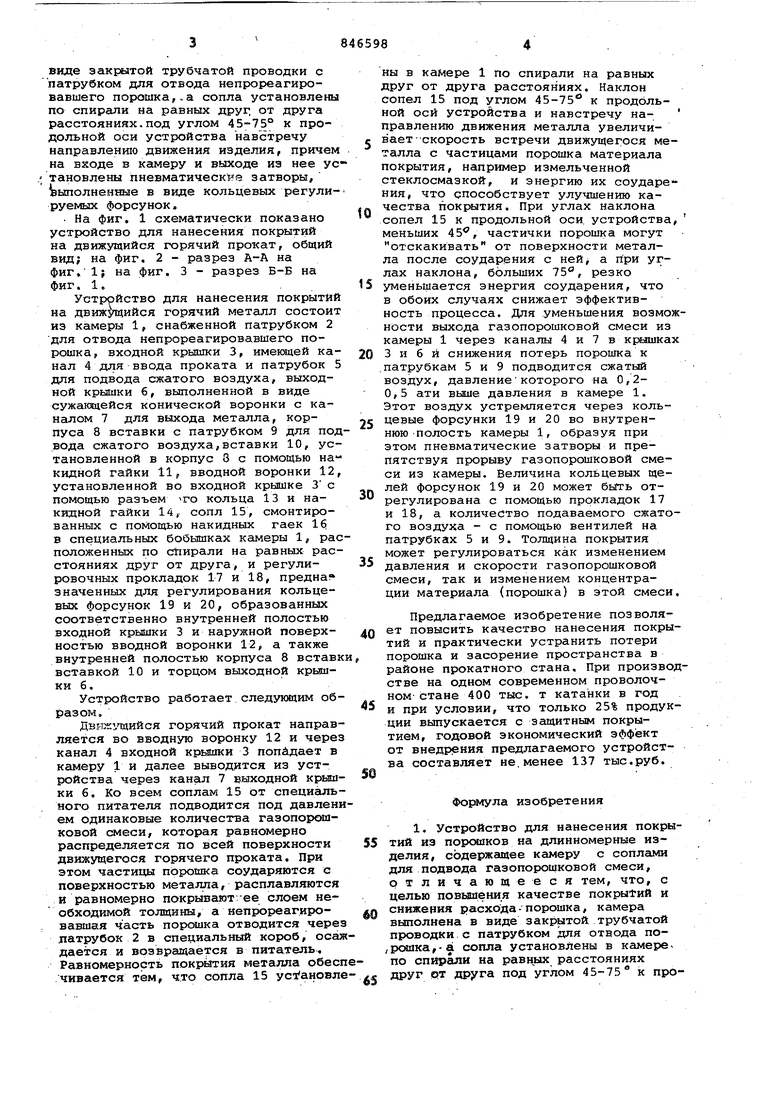

На фиг. 1 схематически показано устройство для нанесения покрытий на движущийся горячий прокат, общий вид; на фиг. 2 - разрез А-А на фиг,1| на фиг. 3 - разрез Б-Б на фиг, 1..

Устройство для нанесения покрытий на движущийся горячий металл состоит из камеры 1, снабженной патрубком 2 для отвода непрореагировавшего порошка, входной крышки 3, имекмцей канал 4 для ввода проката и патрубок 5 для подвода сжатого воздуха, выходной крышки б, выполненной в виде сужаняцейся конической воронки с каналом 7 для выхода металла, корпуса 8 вставки с патрубком 9 для подвода сжатого воздуха,вставки 10, установленной в корпус 3 с помощью накидной гайки lip вводной воронки 12, установленной во входной крышке 3 с помощью разъем го кольца 13 и накидной гайки 14, сопл 15, смонтированных с помощью накидных гаек 16 в специальных бобышках камеры 1, расположенных по с11ирали на равных расстояниях друг от друга, и регулировочных прокладок 17 и 18, предна значенных для регулирования кольцевых форсунок 19 и 20, образованных соответственно внутренней полостью входной крышки 3 и наружной поверхностью вводной воронки 12, а также внутренней полостью корпуса 8 вставк вставкой 10 и торцом выходной крышки 6.

Устройство работает следующим образом.

Дви.г.1,тдийся горячий прокат направляется во вводную воронку 12 и через канал 4 входной крышки 3 попадает в камеру 1 и далее выводится из устройства через канал 7 выходной крышки 6. Ко всем соплам 15 от специгшьного питателя подводится под давлением одинаковые количества газопорошковой смеси, которая равномерно распределяется TIO всей поверхности движущегося горячего проката. При этом частицы порошка соударяются с поверхностью металла, расплавляются и равномерно покрываютгее слоем необходимой толщины, а непрореагировавшая часть порсяыка отводится через латрубок 2 в специальный короб, осаждается и возвращается в питатель. Равномерность покрытия металла обеспчивается тем, что сопла 15 ус1 ановлены в камере 1 по спирали на равных друг от друга расстояниях. Наклон сопел 15 под углом 45-75 к продольной оси устройства и навстречу направлению движения металла увеличивает скорость встречи движущегося металла с частицами порошка материала покрытия, например измельченной стеклосмазкой, и энергию их соударения, что способствует улучшению качества покрытия. При углах наклона сопел 15 к продольной оси. устройства меньших , частички порошка могут отскакивать от поверхности металла после соударения с ней, а при углах наклона, больших 75, резко уменьщается энергия соударения, что в обоих случаях снижает эффективность процесса. Для уменьшения возмоности выхода газопорошковой смеси из камеры 1 через каналы 4 и 7 в крышка 3 и 6 и снижения потерь порошка к .патрубкам 5 и 9 подводится сжатый воздух, давлениекоторого на 0,20,5 ати вьш1е давления в камере 1. Этот воздух устремляется через кольцевые форсунки 19 и 20 во внутреннюю -полость камеры 1, образуя при этом пневматические затворы и препятствуя прорыву газопорошковой смеси из камеры. Величина кольцевых щелей форсунок 19 и 20 может быть отрегулирована с помощью прокладок 17 и 18, а количество подаваемого сжатого воздуха - с помощью вентилей на патрубках 5 и 9. Толщина покрытия может регулироваться как изменением давления и скорости газопорошковой смеси, так и изменением концентрации материала (порошка) в этой смеси

Предлагаемое изобретение позволяет повысить качество нанесения покрытий и практически устранить потери порошка и засорение пространства в районе прокатного стана. При произвостве на одном современном проволочном- стане 400 тыс. т катанки в год и при условии, что только 25% продукции выпускается с защитным покрытием, годовой экономический эффект от внедр ения предлагаемого устройства составляет не.менее 137 тыс.руб.

изобретения

1. Устройство для нанесения покрытий из порошков на длинномерные изделия, содержащее камеру с соплами для подвода газопорощковой смеси, отличающееся тем, что, с целью повышения качестве покрытий и снижения расхода-порошка, камера выполнена в виде закрытой трубчатой проводки с патрубком для отвода по,рсяяка,-а сопла установлены в камерепо спирали на равньк расстояниях друг QT друга под углом 45-75 к продольной Оси камеры навстречу направлению движения изделия. 2. Устройство по п,1, о т л и чающееся тем, что камера снаб жена пневматическими затворами, выполненными в виде кольцевых форсу-. /г /J HofipaS/ieHue ОБиженчя неталла It 17 5 .13 г

А-А

/( u,j 5 нок, установленными на входе и выходе из камеры, - Источники инфоЕЯлации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 466913, кл. В 05 В 1/00, 1971. 7 20 11 1в $8 10

б-В

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1106562A1 |

| Устройство для поверхностной обработки движущегося проката | 1981 |

|

SU996467A1 |

| Устройство для поверхностной обработки проката | 1981 |

|

SU1002371A1 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2012 |

|

RU2505622C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СОРТОВЫХ ПРОФИЛЕЙ, ПОЛУЧАЕМЫХ ПРОКАТКОЙ-РАЗДЕЛЕНИЕМ | 1991 |

|

RU2033288C1 |

| Устройство для охлаждения проката в потоке стана | 1984 |

|

SU1233974A2 |

| Устройство для охлаждения проката | 1978 |

|

SU833148A3 |

| НАГНЕТАЮЩАЯ ФОРСУНКА | 2001 |

|

RU2174884C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145644C1 |

| Устройство для охлаждения проката | 1979 |

|

SU945191A1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-12—Подача