(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕДНЕНИЯ ФОРМНЫХ ЦИЛИНДРОВ ГЛУБОКОЙ ПЕЧАТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для создания разделительного слоя при гальванопластическом изготовлении изделий | 1984 |

|

SU1165721A1 |

| Способ изготовления триметаллических формных пластин плоской печати | 1961 |

|

SU141873A1 |

| Установка для электрохимическогоОбЕзжиРиВАНия фОРМНыХ цилиНдРОВ глу-бОКОй пЕчАТи | 1979 |

|

SU804727A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Линия электрофорезного покрытия малогабаритных изделий | 1983 |

|

SU1176642A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОПЛАСТИН НА СТАЛЬНОЙ ОСНОВЕ | 1995 |

|

RU2088408C1 |

| ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО МОДУЛЬНОГО ТИПА И ПОЛНОСТЬЮ АВТОМАТИЗИРОВАННАЯ СИСТЕМА ПО ИЗГОТОВЛЕНИЮ ФОРМНЫХ ЦИЛИНДРОВ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ С ИСПОЛЬЗОВАНИЕМ ПОДОБНОГО УСТРОЙСТВА | 2015 |

|

RU2640270C1 |

| Способ реставрации формного цилиндра глубокой печати | 1986 |

|

SU1397546A1 |

| СПОСОБ КОНТАКТНОГО МЕДНЕНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057190C1 |

| Автоматическая линия для химической и электрохимической обработки печатных плат | 1982 |

|

SU1052570A1 |

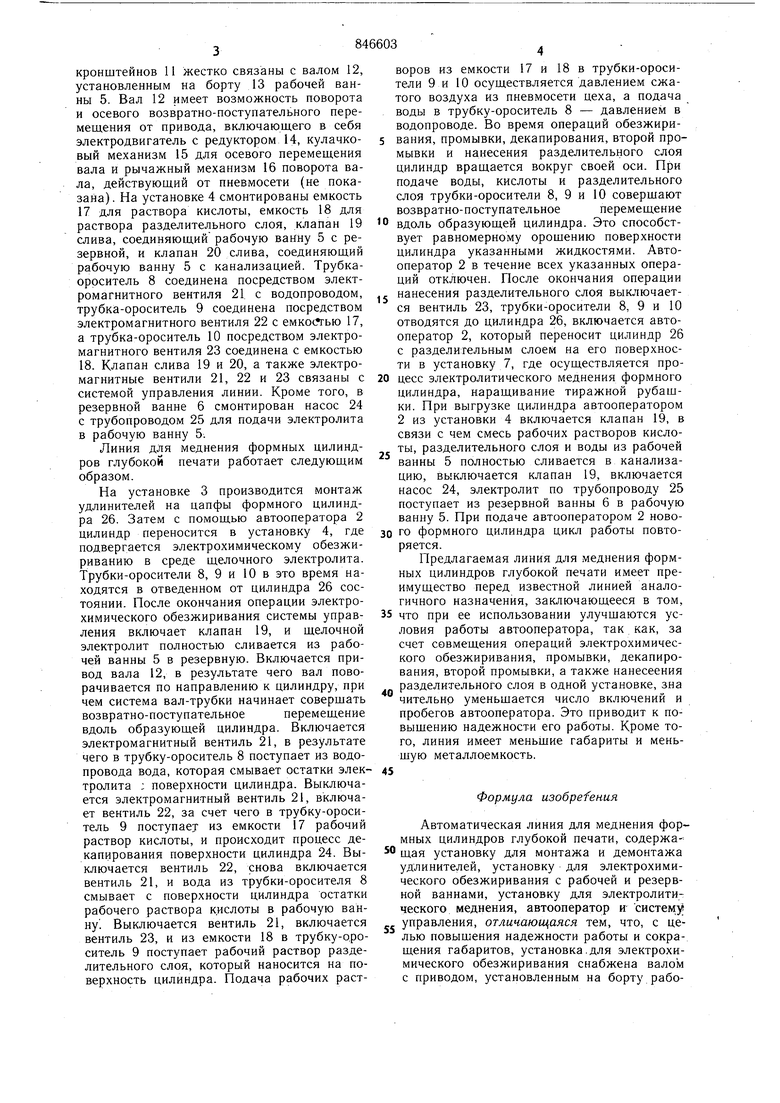

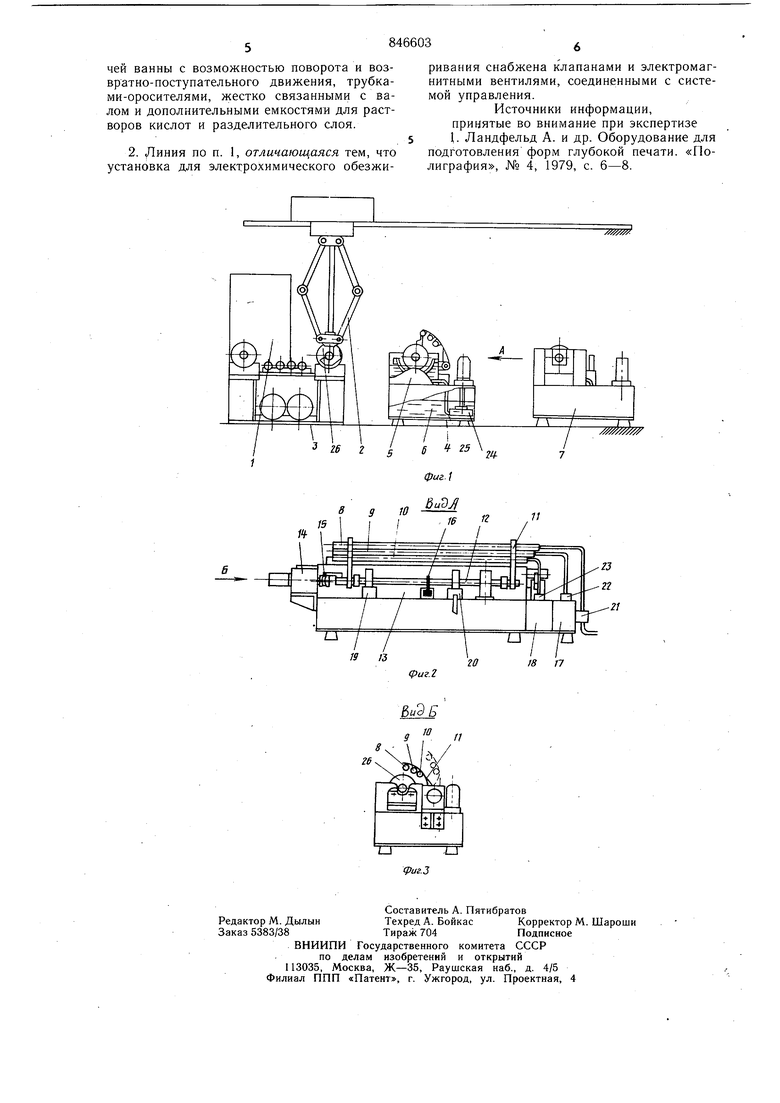

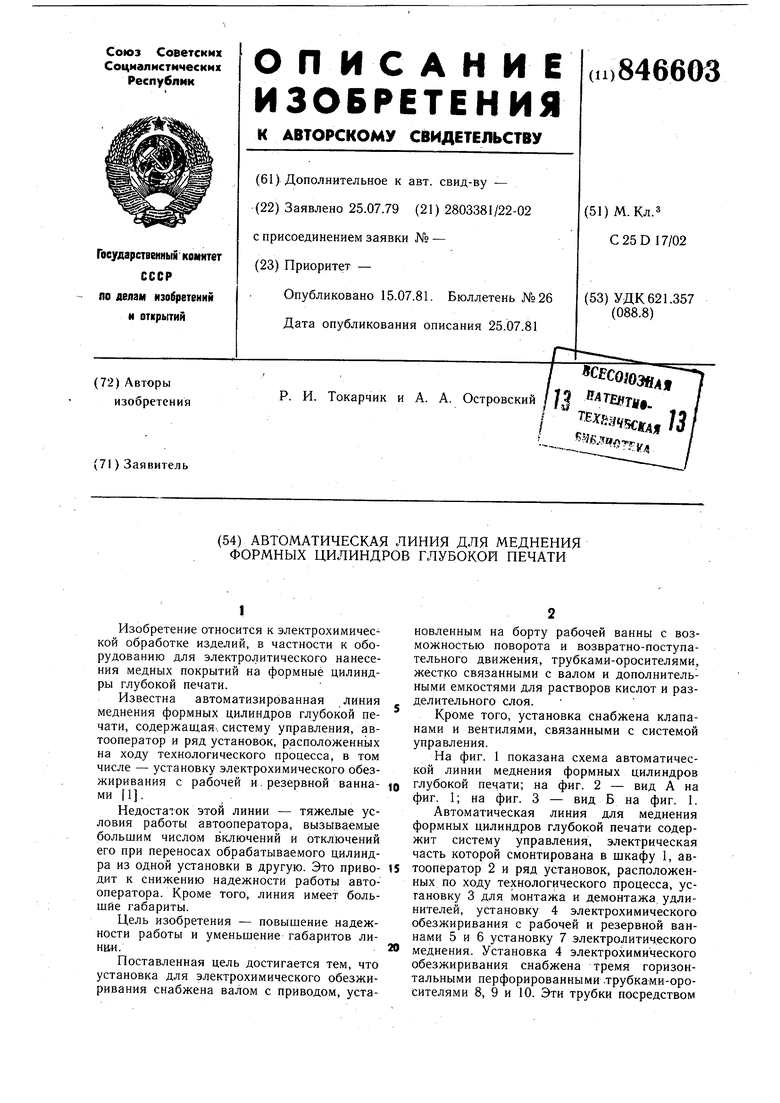

Изобретение относится к электрохимической обработке изделий, в частности к оборудованию для электролитического нанесения медных покрытий на формные цилиндры глубокой печати. Известна автоматизированная линия меднения формных цилиндров глубокой печати, содержащая , систему управления, автооператор и ряд установок, расположенных на ходу технологического процесса, в том числе - установку электрохимического обезжиривания с рабочей и - резервной ваннами f 1. Недостаток этой линии - тяжелые условия работы автооператора, вызываемые большим числом включений и отключений его при переносах обрабатываемого цилиндра из одной установки в другую. Это приводит к снижению надежности работы автооператора. Кроме того, линия имеет большие габариты. Цель изобретения - повышение надежности работы и уменьшение габаритов линии. Поставленная цель достигается тем, что установка для электрохимического обезжиривания снабжена валом с приводом, установленным на борту рабочей ванны с возможностью поворота и возвратно-поступательного движения, трубками-оросителями, жестко связанными с валом и дополнительными емкостями для растворов кислот и разделительного слоя. Кроме того, установка снабжена клапанами и вентилями, связанными с системой управления. На фиг. 1 показана схема автоматической линии меднения формных цилиндров глубокой печати; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1. Автоматическая линия для меднения формных цилиндров глубокой печати содержит систему управления, электрическая часть которой смонтирована в шкафу 1, автооператор 2 и ряд установок, расположенных по ходу технологического процесса, установку 3 для монтажа и демонтажа, удлинителей, установку 4 электрохимического обезжиривания с рабочей и резервной ваннами 5 и 6 установку 7 электролитического меднения. Установка 4 электрохимического обезжиривания снабжена тремя горизонтальными перфорированными .трубками-оросителями 8, 9 и 10. Эти трубки посредством кронштейнов 11 жестко связаны с валом 12, установленным на борту 13 рабочей ванны 5. Вал 12 имеет возможность поворота и осевого возвратно-постунательного перемещения от привода, включающего в себя электродвигатель с редуктором 14, кулачковый механизм 15 для осевого перемещения вала и рычажный механизм 16 поворота вала, действующий от пневмосети (не показана). На установке 4 смонтированы емкость 17 для раствора кислоты, емкость 18 для раствора разделительного слоя, клапан 19 слива, соединяющий рабочую ванну 5 с резервной, и клапан 20 слива, соединяющий рабочую ванну 5 с канализацией. Трубкаороситель 8 соединена посредством электромагнитного вентиля 21 с водопроводом, трубка-ороситель 9 соединена посредством электромагнитного вентиля 22 с емколью 17, а трубка-ороситель 10 посредством электромагнитного вентиля 23 соединена с емкостью 18. Клапан слива 19 и 20, а также электромагнитные вентили 21, 22 и 23 связаны с системой управления линии. Кроме того, в резервной ванне 6 смонтирован насос 24 с трубопроводом 25 для подачи электролита Б рабочую ванну 5. Линия для меднения формных цилиндров глубокой печати работает следующим образом. На установке 3 производится монтаж удлинителей на цапфы формного цилиндра 26. Затем с помощью автооператора 2 цилиндр переносится в установку 4, где подвергается электрохимическому обезжириванию в среде щелочного электролита. Трубки-оросители 8, 9 и 10 в это время находятся в отведенном от цилиндра 26 состоянии. После окончания операции электрохимического обезжиривания системы управления включает клапан 19, и щелочной электролит полностью сливается из рабочей ванны 5 в резервную. Включается привод вала 12, в результате чего вал поворачивается по направлению к цилиндру, при чем система вал-трубки начинает соверщать возвратно-поступательноеперемещение вдоль образующей цилиндра. Включается электромагнитный вентиль 21, в результате чего в трубку-ороситель 8 поступает из водопровода вода, которая смывает остатки электролита ; поверхности цилиндра. Выключается электромагнитный вентиль 21, включает вентиль 22, за счет чего в трубку-ороситель 9 поступает из емкости 17 рабочий раствор кислоты, и происходит процесс декапирования поверхности цилиндра 24. Выключается вентиль 22, снова включается вентиль 21, и вода из трубки-оросителя 8 смывает с поверхности цилиндра остатки рабочего раствора кислоты в рабочую ванну. Выключается вентиль 21, включается вентиль 23, и из емкости 18 в трубку-о.роситель 9 поступает рабочий раствор разделительного слоя, который наносится на поверхность цилиндра. Подача рабочих растворов из емкости 17 и 18 в трубки-оросители 9 и 10 осуществляется давлением сжатого воздуха из пневмосети цеха, а подача воды в трубку-ороситель 8 - давлением в водопроводе. Во время операций обезжиривания, промывки, декапирования, второй промывки и нанесения разделительного слоя цилиндр вращается вокруг своей оси. При подаче воды, кислоты и разделительного слоя трубки-оросители 8, 9 и 10 соверщают возвратно-поступательноеперемещение вдоль образующей цилиндра. Это способствует равномерному орощению поверхности цилиндра указанными жидкостями. Автооператор 2 в течение всех указанных операций отключен. После окончания операции нанесения разделительного слоя выключается вентиль 23, трубки-оросители 8, 9 и 10 отводятся до цилиндра 26, включается автооператор 2, который переносит цилиндр 26 с разделительным слоем на его поверхности в установку 7, где осуществляется процесс электролитического меднения формного цилиндра, наращивание тиражной рубащки. При выгрузке цилиндра автооператором 2 из установки 4 включается клапан 19, в связи с чем смесь рабочих растворов кислоты, разделительного слоя и воды из рабочей ванны 5 полностью сливается в канализацию, выключается клапан 19, включается насос 24, электролит по трубопроводу 25 поступает из резервной ванны 6 в рабочую ванну 5. При подаче автооператором 2 нового формного цилиндра цикл работы повторяется. Предлагаемая линия для меднения формных цилиндров глубокой печати имеет преимущество перед известной линией аналогичного назначения, заключающееся в том, что при ее использовании улучщаются условия работы автооператора, так как, за счет совмещения операций электрохимического обезжиривания, промывки, декапирования, второй промывки, а также нанесеения разделительного слоя в одной установке, зна чительно уменьщается число включений и пробегов автооператора. Это приводит к повыщению надежности его работы. Кроме того, линия имеет меньщие габариты и меньщую металлоемкость. Формула изобретения Автоматическая линия для меднения формных цилиндров глубокой печати, содержащая установку для монтажа и демонтажа удлинителей, установку для электрохимического обезжиривания с рабочей и резервной ваннами, установку для электролитического меднения, автооператор и систем) управления, отличающаяся тем, что, с целью повыщения надежности работы и сокращения габаритов, установка.для электрохимического обезжиривания снабжена валом с приводом, установленным на борту рабо

Авторы

Даты

1981-07-15—Публикация

1979-07-25—Подача