2. Автоматическая линия по п. 1, о т лича юшаяся тем, что устройство загрузки-разгрузки анодных шин снабжено каркасом с захватами приводом захватов.,

3. Автоматическая линия по пД, .отличающаяся тем, что блоки локально автоматики выполнены в виде бесконтактных оптронных пускателей и расположены на каркасе линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Автоматическая гальваническая линия | 1985 |

|

SU1435669A2 |

| Автоматическая линия для электрохимической обработки плоских изделий | 1987 |

|

SU1497295A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2019925C1 |

| Автоматическая гальваническая линия | 1986 |

|

SU1344821A2 |

| Устройство для нанесения гальванических покрытий на цилиндрические детали | 1987 |

|

SU1507877A1 |

| Автоматическая линия для металлизации плоских деталей | 1987 |

|

SU1507883A1 |

| Токоподводящая штанга для гальванической ванны | 1983 |

|

SU1134624A1 |

| ЛИНИЯ ДЛЯ МЕТАЛЛИЗАЦИИ ПЕЧАТНЫХ ПЛАТ | 1990 |

|

RU1757432C |

| Штанга для подачи анодов в гальваническую ванну | 1988 |

|

SU1534101A1 |

Изобретение относится к нанесению покрытий путем химической и гальванической металлизации и может быть использовано в р&дио и приборостроительной промышленности прд изготовлении печатных плат.

Известна линия для гальванической обработки изделий, содержащая ряд в§нв, установленных по ходу технологического liROUecca и транспортирующий механизм

ipouec

h В э

этой линии отсутствует система автоматического регулирования силы тока что снижает производительность и привел дит к браку покрытия.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является линия для жиЛкостно обработки изделий, содержащая ряд ванн с токовыми опорами, установленных по ходу технологического процесса, автооператор, катодные и анодные штанги, ристему автоматики Щ . /г

Известная линия характеризуется низкими производительностью и качеством Покрытий вследствие загрязнения технологического раствора при чистке ано- дов. Кроме того, линия не предусматривает регулировку силы тока, что существенно снижает качество покрытий.

Пель изобретения - повыщение производительности линии и качества покрытия.

Поставленная цедь достигается гем, что автоматическая линия для химической в электрохимической обработки печатных плаг, содержащая ряд ванн с токовыми опорами, установленных по ходу технологического процесса, автооператор, катодные и анодные штанги и систему ав- ;, тематики, снабжена ванной контроля площади поверхности электропроводного слоя, размещенной между ваннами подтравливания и декапирования, и устройством загрузки-разгрузки анодных щйн с анодами, вьтолненных в виде балки с конусным

фиксатором на одном конце, установленной с возможностью взаимодействия с токовой .опорой ванны.

При Э.ТОМ устройство загрузки-разгру5 ки анодных шин снабжено каркасом с зах ватами и приводом захватов. I Кроме того, блоки локдльной автоматики выполнены в виде бесконтактных опт ровных пускателей и расположены на кар10 касе линии.

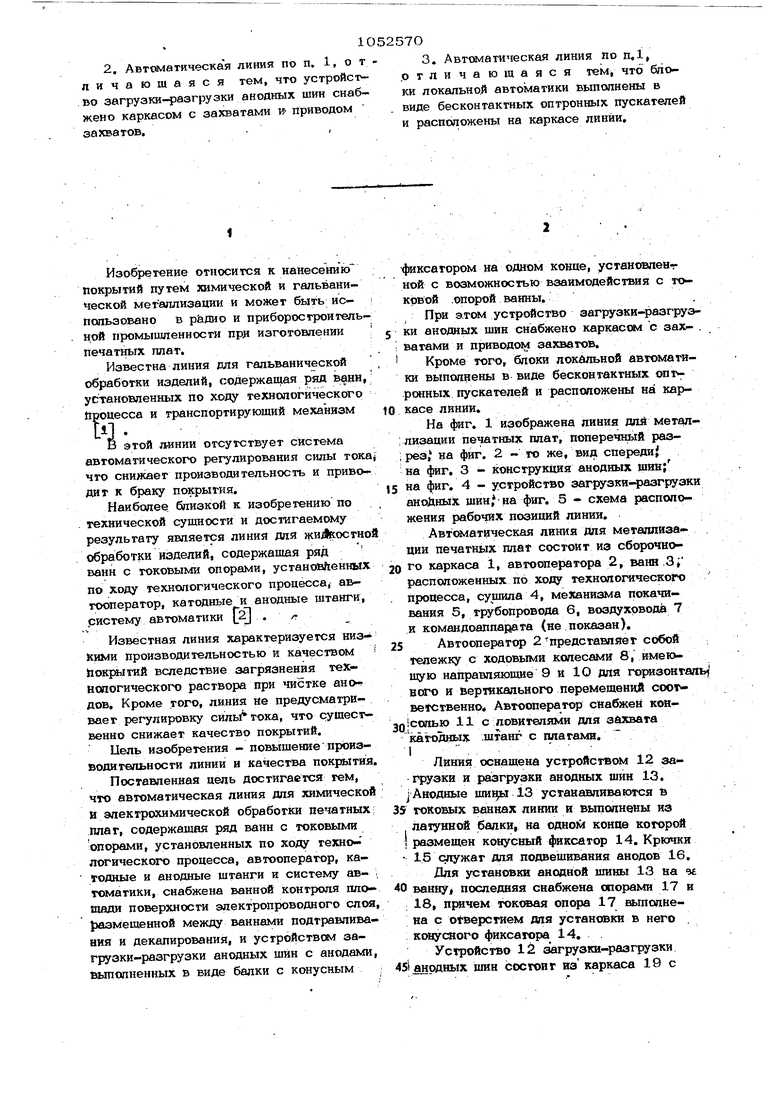

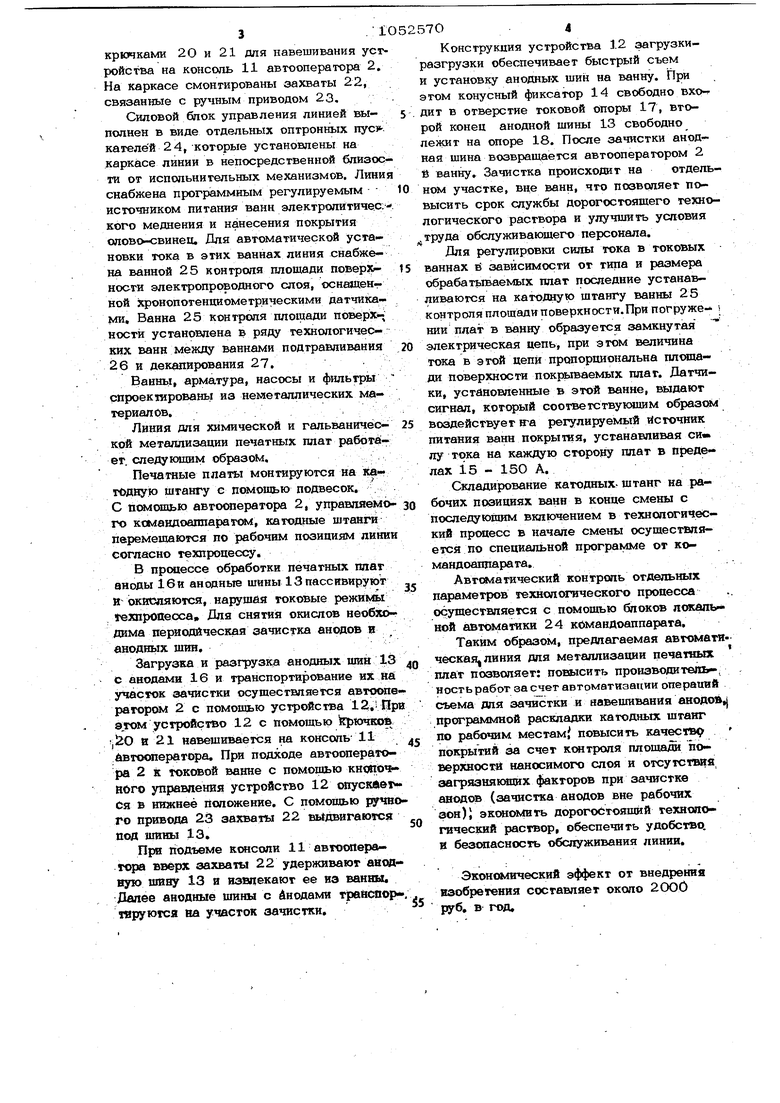

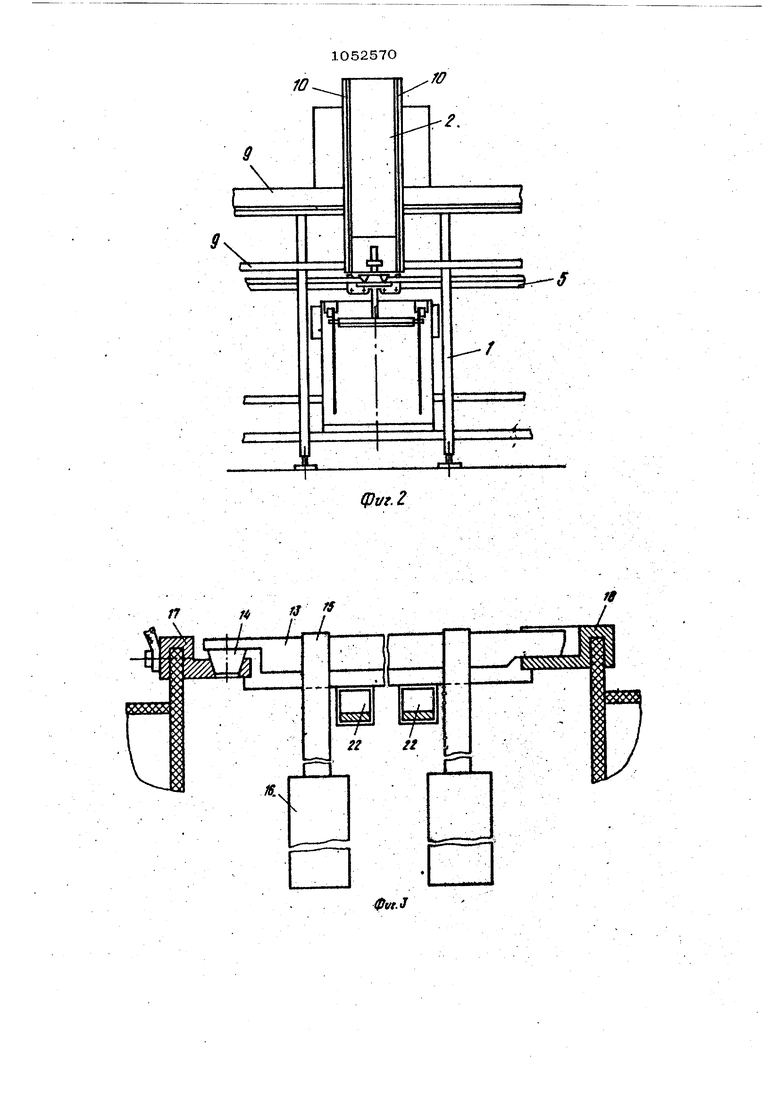

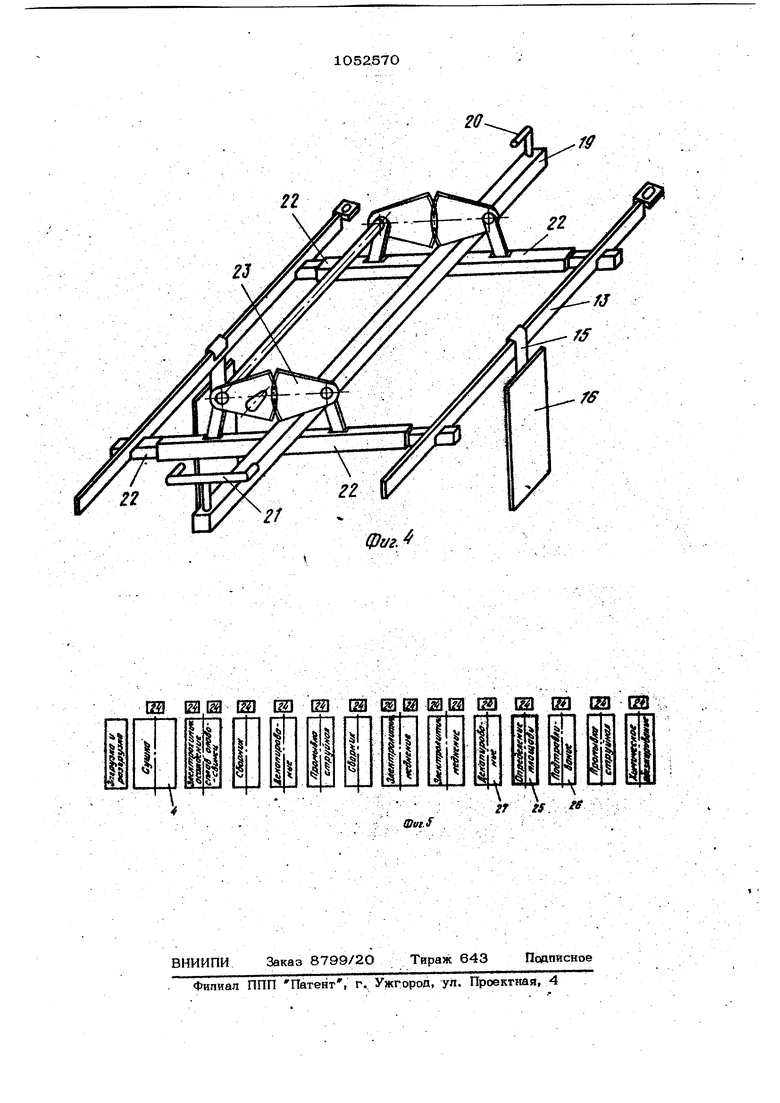

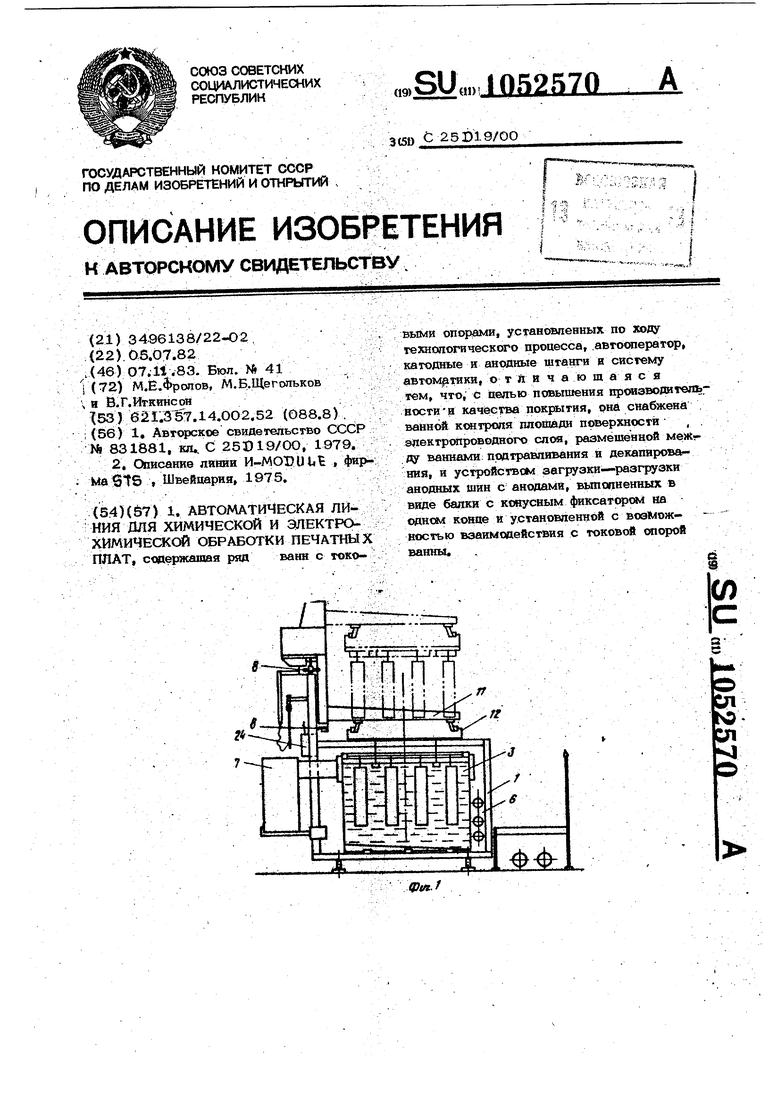

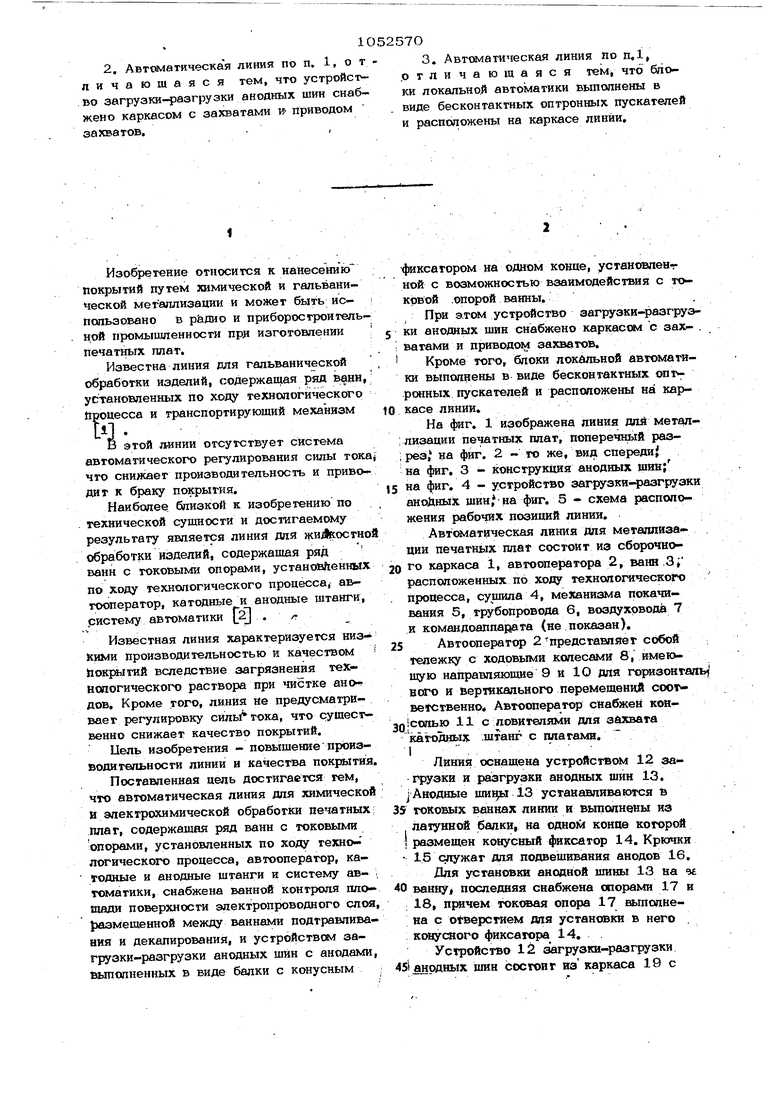

На фиг. 1 изображена пиния для метал; лизации печатных плат, поперечнь1й разi рез, на фиг. 2 - то же, вид спередиJ на фиг. 3 - конструкция анодных шин; 5 на фиг. 4 - устройство загрузки-фазгрузк аноДных шин на фиг. 5 - схема расположения рабочих позиций линии.

Автоматическая линия для металпиза цин печатных плат состоит из сборочно20 го каркаса 1, автооператора 2, ванн.З;

расположенных по ходу технологического , процесса, сушила 4, механизма покачивания 5, трубопровода 6, воздуховода 7 и командоапца{)ата (не показан). 25 Автооператор 2 представляет собой тележку с ходовыми колесами 8, имеющую направляющие 9 к 10 для горизонтал вого и вертикального перемещений соотBetCTBeHHo. Автооператор сйабжен кон30-солью 11 с повителями для захвата катодных .щтанг с платами.

Линия оснащена устройством 12 загрузки и разгрузки анодных щин 13. j Анодные 13 устанавливаются в 3S токовых ваннах линии и выполнены из J латунной балки, на одной конце которой 1 размещен конусный фиксатор 14. Крючки

15 ежужат для подвешивания анодов 16.

Для установки анодной шины 13 на чг 40 ванну последняя снабжена опорами 17 и ; 18, причем токхяаая опора 17 выполнена с отверстием для установки в него конусного фиксатора 14, .

Устройство 12 загрузки-разгрузки 45i анодных щнн сое тон г на каркаса 19с 3. 1 крючками 2О и 21 для навешивания уст ройства на консоль 11 автооператора 2. На каркасе смонтированы захваты 22, связанные с ручным приводом 23, Силовой блок управления линией выполней в виде отдельных оптронных nyci. кателёй 24, которые установлены на каркасе линии в непосредственной близос ти от испольнительных механизмов. Лини снабжена программным регулируемым источником питания ванн электролитичес. кого меднения и нанесения покрытия олово-свинец. Для автоматической установки тока в этих ваннах линия снабжена ванной 25 контроля площади поварзоности электропроводного слоя, оснащенной хронопотенииометрическими датчиками. Ванна 25 контроля площади поверх ностй установлена в ряду технологических ванн между ваннами подтравливания 26 и декапирования 27. Ваннь, арма,тура, насосы и фильтры спроектарованы из нe яeтaлличecкиx материалов,. Линия для химической и гальванической металлизации печатных плат работёет. следующим образом. Печатные платы монтируются на катодную штангу с помощью подвесок, С П(4ощью автооператора 2, управляемо го командоаппаратс, катодные штанги перемещаются по рабочим позициям линии согласно техпроцессу, В процессе обработки печатных плат аноды 16и анодные шины 13 пассивируют И окисляются, нарушая токовые режимы Техпрооеоса, Для снятия окислов необходима периодическая зачистка анодоБ и . аноднь1х шин. Загрузка и разгрузка анодных шин 1.3 с анодами 16 и транспортирование их на участок зачистки осуществляется автоопе ратором 2 с помощью устройства 1Я,Пр этом устройство 12 с помощью Крючков |12О и 21 навешивается на консоль 11 бвтооператора. При подходе автооперйтора 2 к токовой ванне с помощью кнопь йбго упрввдения устройство 12 опускле Ся в нижнее положение, С помощью ручно го привода 23 захваты 22 выдвигаются под шншы 13, При подъеме консопи 11 автооПера- тора вверх захвати 22 удерживают анодную шяву 13 0 извдекают ее вэ ванны. Далее анодные шины с Анодами трайспор тируются на участок зачистки. 7О4 Конструкция устройства 12 загрузкиразгрузки обеспечивает быстрый съем и установку анодных шин на ванну. При этом конусный фиксатор 14 свободно вхо- дит в отверстие токовой опоры 17, второй конец анодной шины 13 свободно лежит на опоре 18. После зачистки анодная шина возвращается автооператором 2 S ванну. Зачистка происходит на отдельном участке, вне ванн, что позволяет повысить срок службы дорогостоящего технологического раствора и улучшить условия труда обслуживающего персонала. Для регулировки силы тока в токовых ваннах и зависимости от типа и размера обрабатьгоаемь1Х плат последние устанавливаются на катодную штангу ванны 25 контрсля площадиповерхности.При погруже- НИИ плат в ванну образуется замкнутая электрическая цепь, при этом величина тока в этой цепи пропорциональна площади поверхности покрываемых плат. Датчики, установленные в этой ванне, выдают сигнал к:оторый соответствующим образом воздействует ira регулируемый источник питания ванн покрытия, устанавливая си, лу тока на каждую сторону плат в пределах 15 - 150 А, Складирование катодных-щтанг на рабочих позициях ванн в конце смены с последующим включением в технологический процесс в начале смены осуществляется по специальной программе от командоаппарата,. Автоматический контроль отдельных параметров технологического процесса осуществляется с помощью блоков локаль ной автоматики 24 командоаппарата. Таким образом, предлагаемая автоматическая линия для металлизации печатных плат позволяет: повысить производитель-: ность работ за счет автоматизации операций съема для зачистки и навешивания анодо&,| программной раскладки катодных штанг по рабочим местам повысить качеству покрытий за счет контроля Ш1оща;Ф1 поверхности наносимого слоя и отсутствий загрязняющих факторов при зачистке анодов (зачистка анодов вне рабочих зон) экономить дорогостоящий технологический раствор, обеспечить удобство, и безопасность обслуживания линии, Эконсйъпгческий эффект от внедрения взобретения составляет около 20ОО руб. в год.

Ю

Фш.г

Фаг,

Ш

I

Ч

if h: «f

lDut.f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Описание ливии H-MODUlit , фирме StS, Швейцария, 1975. | |||

Авторы

Даты

1983-11-07—Публикация

1982-07-05—Подача