I.

Изобретение относится к порошковой металлургии, в частности к печам для термической обработки ферритовых изделий.

Известна печь для термической обработки ферритов, включающая нагре- нательную камеру и конвейер для перемещения изделий ПЗ.

К недостаткам данной печи относится низкое качество изделий после термической обработки.

Наиболее близкой к предложенной по технической сущности и достигаемому эффекту является печь для терми- ,5 ческой обработки ферритов, включающая высокотемпературную нагревательную камеру, трубчатый канал из- жаропроч- ного материала и механизм перемещения изделий. При этом механизм переме- 20 щения изделий выполнен в виде привода вращения трубчатого канала, а канал вьшолнен в виде сплошной трубы Г23

Однако низкая эффективность работы термического оборудования, а такженизкий выход годной продукции обуетловлены отсутствием идентичных услоВИЙ обработки для всей массы ферритов.

Цель изобретения - повышение эффективности работы термического оборудования и увеличения выхода годной продукции.

Цель достигается тем, что в печи, включающей высокотемпературную нагревательную камеру, трубчатый ка- нал из жаропрочного материала и меХ 1низм перемещения изделий, трубчатый канал выполнен с отверстиями, центры которых смещены на 120, а механизм перемещения изделий выполнен в виде шнека с-переменным шагом.

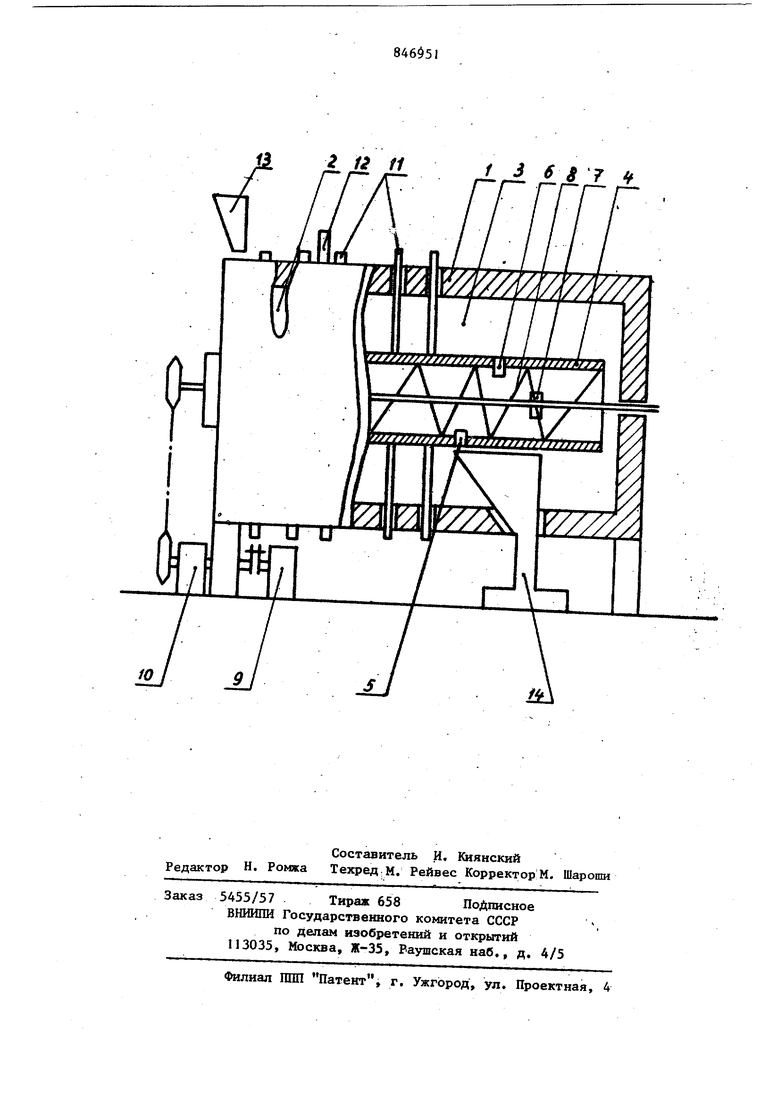

На чертеже схематически изображена предлагаемая печь для термической обработки ферритов.

Печь состоит из высокотемпературной камеры , включающей в зоны

обжига 2 и закалки 3, через которые проходит канал 4 из жаропрочного материала. Корпус канала изготовлен с отверстиями 5 - 7, расположенными на его поверхности в зоне закалки выгрузки) .При этом центры отверстий смещены на , вращение шнека 8, утановленного в ка«але, осуществляется электродвигателем 9, регулирование скорости вращения-регулятором 10. Печь оборудована нагревательными элементами 11, термопарой

12для контроля температуры обжига и снабжена устройствами загрузки 13

и выгрузки 14 изделий.

Работа печи происходит следующим образом.

Изделия, подготовленные к терми- чёской обработке через устройство

13загрузки , поступают в канал 4, перемещаясь по каналу с помощью рнека 8, подвергаются нагреву, обжигу и. закалке. Время обжиГа изделий определяется как скоростью вращения шнека так и его шагом. Шаг шнека во всех зонах печи подбирается оптимальным для каждого типа размера изделий. Температура закалки зависит от места расположения отверстия, через которое изделия из канала 4 в устройство 14 выгрузки. Наибольшая температура закалки соответствует положению канала, при котором.обжигаемые изделия попадают в устройство 14 выгрузки через бш1жайшее к нагревательным элементам 11 отверстие 5, расположенное в нижней части канала 4. Чтобы уменьшить температуру закалки изделий, поворачивают канаат 4 по часовой стрелке вокруг оси на . При зтом отверстие 5 смещается вверх и изделия поступают tf устройство 14 выгрузки через отверстие 6, занявшее в результате поворота нижнее положение ,в канапе печи. При повороте канала еще на 120 по часовой стрелке, отверстия 5 и 6 смещаются вверх, а дальнее от нагревательных элементов 11 отверстие 7 занимает положение в нижней части канала 4. Изделие поступают в устройство 14 выгрузки через отверстие 7 при минимальной температуре закалки.

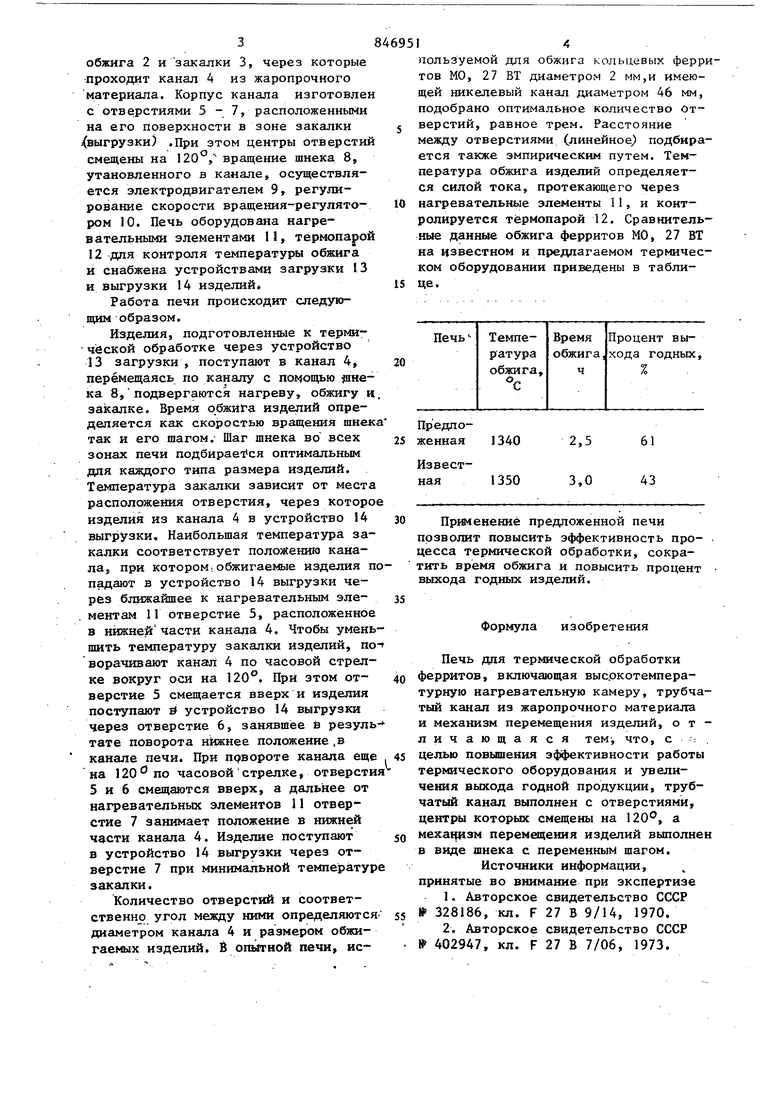

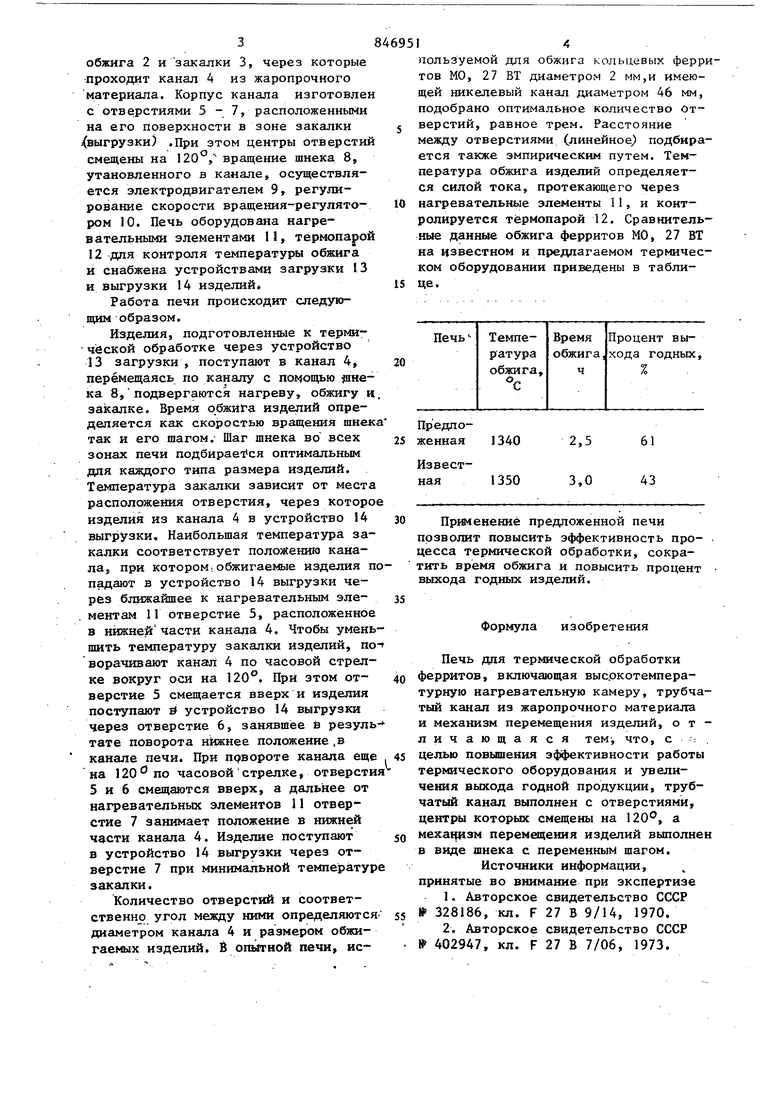

Количество отверстий и соответственно угол между ними определяются диаметром канала 4 и размером обжигаемых изделий. S опытной печи, используемой для обжига кольцевых ферритов МО, 27 ВТ диаметром 2 мм,и имеющей никелевый канал диаметром 46 мм, подобрано оптимальное количество отверстий, равное трем. Расстояние между отверстиями (линейное) подбирается также эмпирическим путем. Температура обжига изделий определяется силой тока, протекающего через нагревательные элементы 11, и контролируется термопарой 12. Сравнительные данные обжига ферритов МО, 27 ВТ на известном и предлагаемом термическом оборудовании приведены в таблице.

ПредпоПр 4енениё предложенной печи позволит повысить эффективность процесса термической обработки, сократить время обжига и повысить процент выхода годных изделий.

Формула изобретения

Печь дпя термической обработки ферритов, включающая выс.окотемпературную нагревательную камеру, трубчатый канал из жаропрочного материала и механизм перемещения изделий, отличающаяся тем-, что, с : целью повышения эффективности работы термического оборудования и увеличения выхода годной продукции, трубчатый канал выполнен с отверстиями, центры которых смещены на 120, а механизм перемвцения изделий выполне в виде шнека с переменным шагом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 328186, кл. F 27 В 9/14, 1970.

2.Авторское свидетельство СССР №402947, кл. F 27 В 7/06, 1973. 2 ii 11 13 637 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработкифЕРРиТОВыХ издЕлий | 1979 |

|

SU816697A1 |

| Печь для термической обработки ферритовых изделий | 1976 |

|

SU564096A1 |

| Печь для термической обработки ферритов | 1976 |

|

SU551488A1 |

| Устройство для термической обработки ферритов | 1989 |

|

SU1740106A1 |

| Печь для термической обработки ферритовых изделий | 1977 |

|

SU731243A1 |

| Вакуумная проходная электропечь | 1981 |

|

SU1008597A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШИХТЫ | 1992 |

|

RU2043860C1 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| Установка для термической обработки изделий в контролируемой атмосфере | 1976 |

|

SU591267A1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-09—Подача