(54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФЕРРИТОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термической обработкифЕРРиТОВ | 1979 |

|

SU846951A1 |

| Печь для термической обработки ферритовых изделий | 1976 |

|

SU564096A1 |

| Печь для термической обработки ферритов | 1976 |

|

SU551488A1 |

| Электропечь для термообработки изделий | 1981 |

|

SU1010429A2 |

| Печь для термической обработки ферритовых изделий | 1977 |

|

SU731243A1 |

| Конвейер для прецизионной высокотемпературной электропечи | 1979 |

|

SU876512A1 |

| Устройство для термической обработки ферритов | 1989 |

|

SU1740106A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| Канальная печь | 1949 |

|

SU88392A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО КЕРАМИЧЕСКОГО СТЕРЖНЯ ДЛЯ ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2126308C1 |

Изобретение относится k порошковой металлургии, в частности к устройствам для спекания и термической обработки ферритовых изделий.

Известно устройство для термической обработки ферритовых изделий содержащее камеру нагрева и привод перемещения изделий ij .

Недостаток этой печи - низкая надежность ее работьз вследствие того, что ее конструкция не предусматривает выноса большого исла частей механизма перемещения за йределы высокотемпературной зоны без нарушения целостности каме.

Наиболее близким по техйической сущности и достигаемому эффекту к предлоЖенно1 1у является устройство для термической обработки ферритовых изделий, содержаи еа высокотемпературную камеру с нагревательными элементами и каналст э жаропрочного материала, механизм , выполненный в виде ленточного конвейера с приводом, и опорную направляющую .

Недостатком этой печи является то, что отсутствие в ее конструкции отдельного узла охлаждения не позволяет исключить раз|брос параметровсвойств при охлаждении разных партий ферритовых изделий. ,Это является причиной низкого процента выхода годного. Кроме того, известное устройство не обладает достаточно высокой надеж-. ностью работы вследствие низкой стойкости ленточного конвейера, выполненного в виде бесконечной ленты. В этом устройстве лента выходит из строя после 120 циклов термообработки.

Цель изобретения - повышение выхода годного к увеличение стой5кости конвейерной ленты.

Указанная цель достигается тем, что устройство снабжено узлом перемотки ленты конвейера и кг№1ерой охла5кдения, выполненной в виде по0лого элемента прямоугольного сечения, на одной из сторон которого :выполнен ряд отверстий, причем злемент установлен перпендикулярно направлению движения конвейера с

5 возможностью горизонтального перемещения.

Камера охлаждения установлена на выходе из зоны обжига ферритовых изделий. Охлаждение изделий произ0водится воздухом, выходящим через

ряд отверстий йамеры. Оптимгшьные условия охлаждения подбираются экспертиментально регулировкой давления воздуха в камере охлаждения.

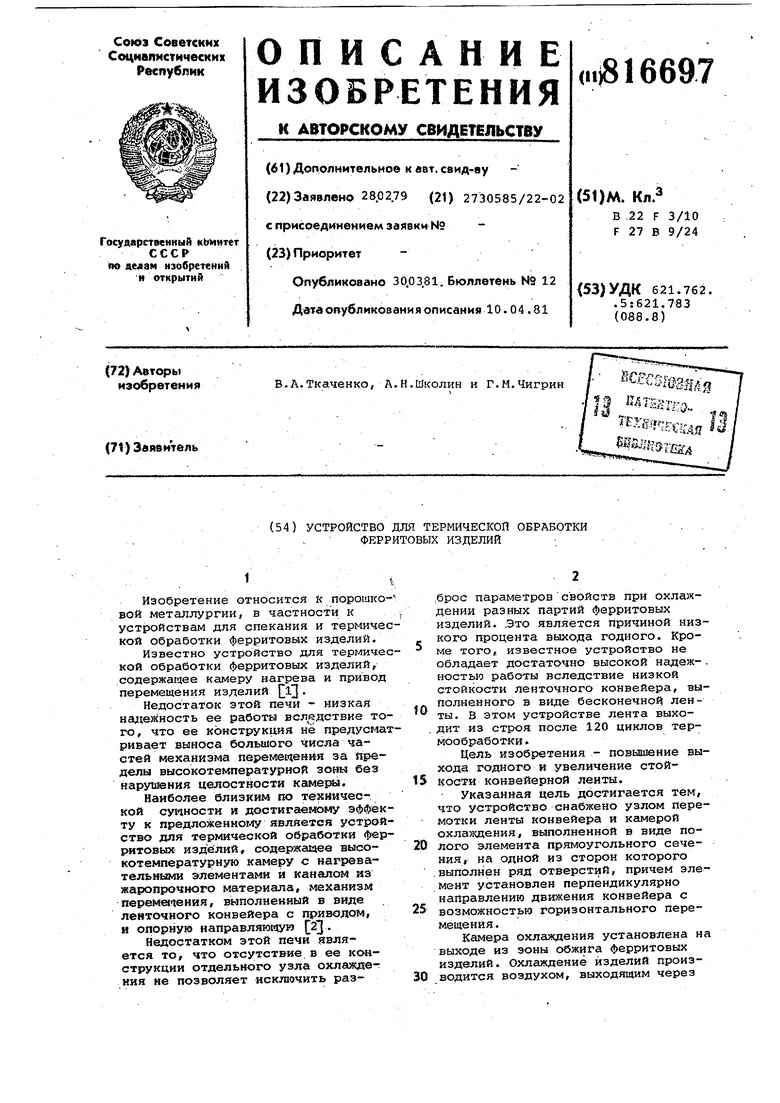

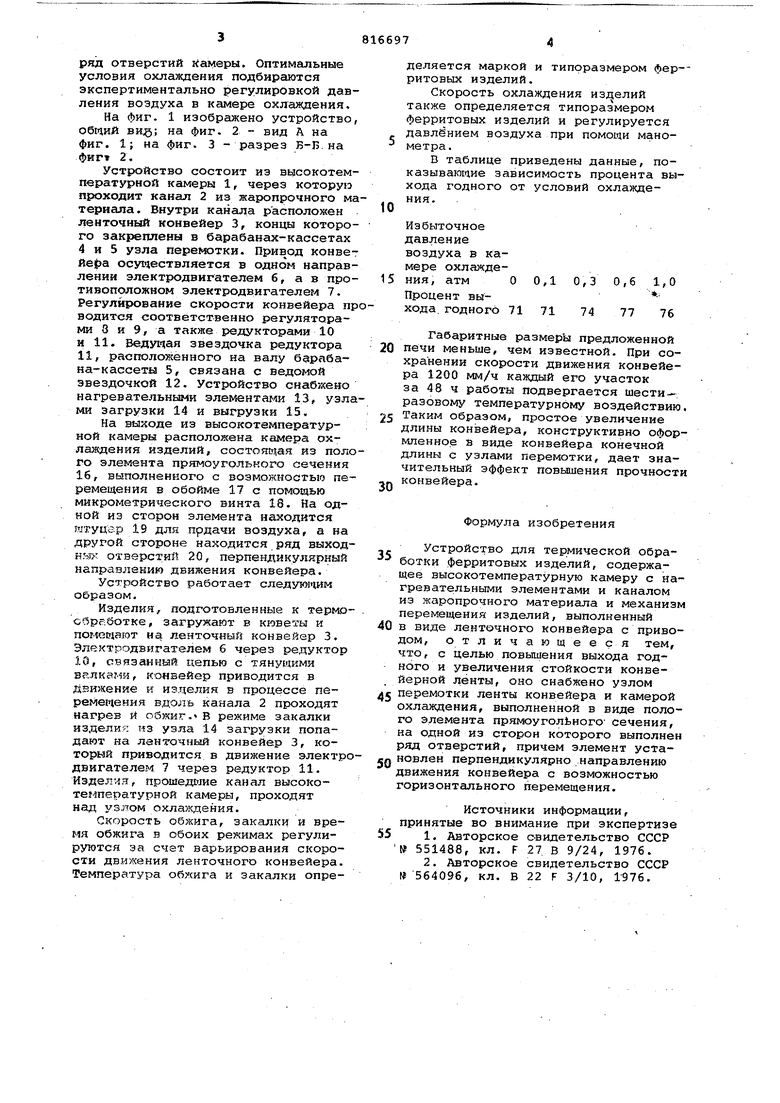

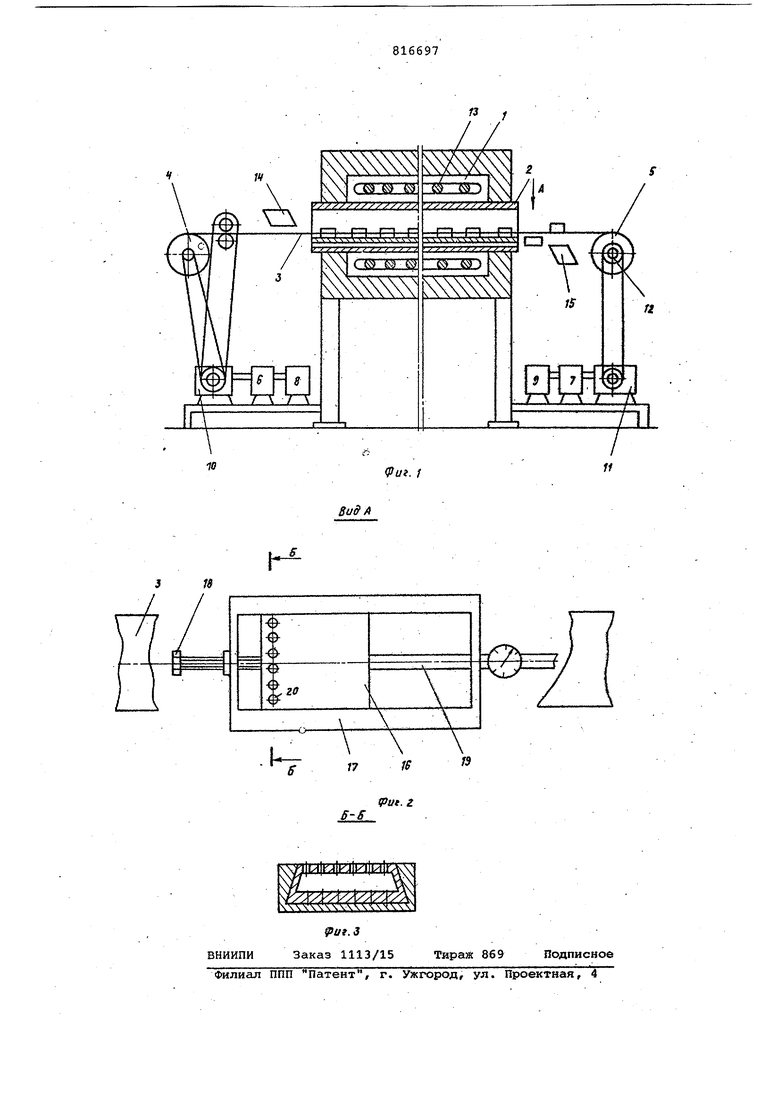

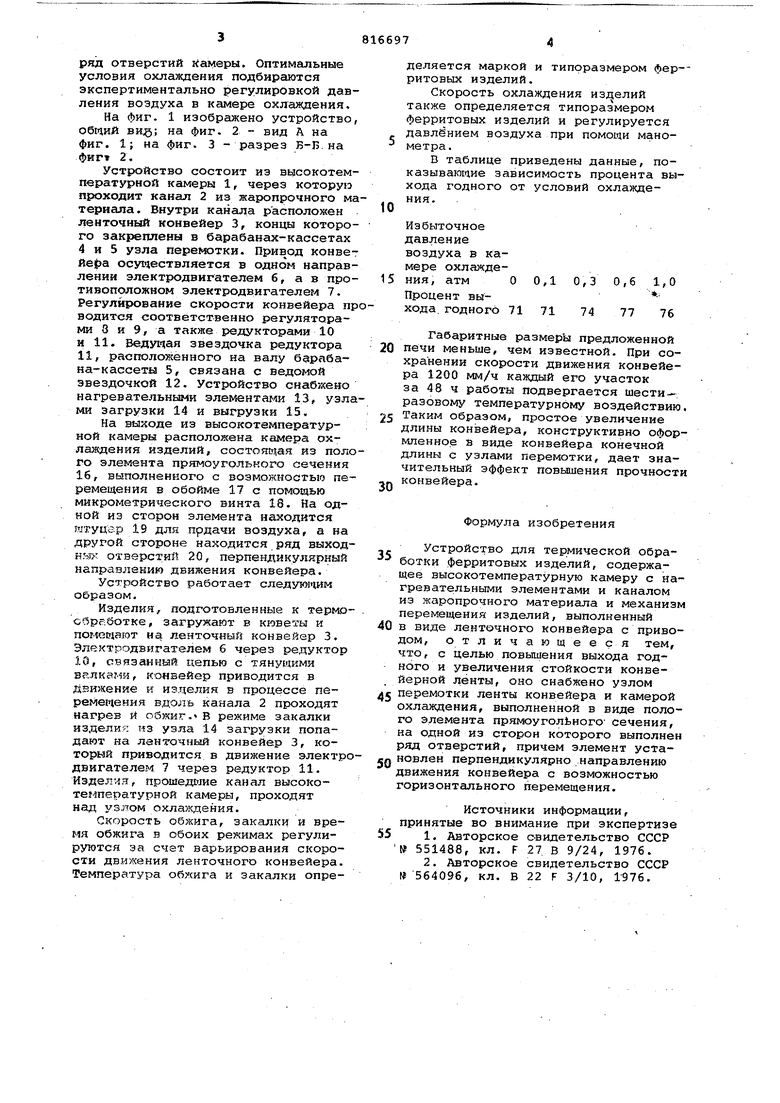

На фиг. 1 изображено устройство, общиЛ BHQ; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез В-Б.на фиг 2.

Устройство состоит из высокотемпературной камеры 1, через которую проходит канал 2 из жаропрочного материала. Внутри канала расположен ленточный конвейер 3, концы которого закреплены в барабанах-кассетах 4 и 5 узла перемотки. Привод конвеКера осуществляется в одном направлении электродвигателем 6, а в противоположном электродвигателем 7. Регулирование скорости конвейера прводится соответственно регуляторами 8 и 9, а также редукторами 10 и 11. Ведущая звездочка редуктора 11, расположенного на валу барабана-кассеты 5, связана с ведомой звездочкой 12. Устройство снабжено нагревательнш4и элементами 13, узлами загрузки 14 и выгрузки 15.

На ваходе из высокотемпературной камеры расположена камера охлаждения изделий, состоящая из полого элемента прямоугольного сечения 16, выполненного с возможностью перемещения в обойме 17 с помощью микрометрического винта 18. На одной из сторон элемента находится штуцер 19 для прдачи воздуха, а ва другой стороне находится ряд выходкьтк отверстий 20, перпендикулярнай направлению движения конвейера.

Устройство работает следугачим о&разом.

Изделия, подготовленные к термообработке, загружают в кюветы и noMecjaioT н ленточный конвейер 3. Электродвигателем б через редуктор 10, связанный цепью с тянущими валками, конвейер приводится в движение и изделия в процессе пеpeMepjeHHH вдоль канала 2 проходят нагрев и обжиг. В режиме закалки изделия из узла 14 загрузки попадают на ланточный конвейер 3, который приводится в движение электродвигателем 7 через редуктор 11. Изделия, прошед1чие канал высокотемпературной камеры, проходят над узлом охлаждения.

Скорость обжига, закалки и время обжига в обоих режимах регулируются за счет варьирования скорости движения ленточного конвейера. Температура обжига и закалки определяется маркой и типоразмером ферритовых изделий.

Скорость охлаждения также определяется типораз мером ферритовых изделий и регулируется давлением воздуха при помощи манометра.

В таблице приведены данные, показывающие зависимость процента выхода годного от условий охлаждения.

Избыточное давление воздуха в камереохлаждения, атм О

0,1 0,3 0,6 1,0

.: Процент выхода, годного 71 71

74

77

76

Габаритные размеры предложенной 20 печи меньше, чем известной. При сохранении скорости движения конвейера 1200 мм/ч каждый его участок за 48 ч работы подвергается шести разовому температурному воздействию. 25 Таким образом, простое увеличение длины конвейера, конструктивно оформленное в виде конвейера конечной длины с узлами перемотки, дает значительный эффект повышения прочности конвейера.

Формула изобретения

, Устройство для термической обработки ферритовых изделий, содержащее высокотемпературную камеру с нагревательными элементами и каналом из жаропрочного материала и механизм перемещения изделий, выполненный

0 в виде ленточного конвейера с приводом, отличающееся тем, что, с целью повышения выхода годного и увеличения стойкости конвейерной ленты, оно снабжено узлом

5 перемотки ленты конвейера и камерой охлаждения, выполненной в виде полого элемента прямоугольного сечения, на одной из сторон которого выполнен ряд отверстий, причем элемент установлен перпендикулярно направлению движения конвейера с возможностью горизонтального перемещения.

Источники информации, принятые во внимание при экспертизе 5 1. Авторское с-видетельство СССР № 551488, КЛ. F 27. В 9/24, 1976.

Фиг. 1

Авторы

Даты

1981-03-30—Публикация

1979-02-28—Подача