1

Изобретение относится к цементной промышленности, в частности к устройствам для обжига порошкообразных материалов.

Известно устройство для обжига порошкообразных материалов, содержащее две ветви циклонных теплообменников, одна из которых посредством трубопроводов соединена с кальцинатором и охладителем, а другаяпосредством газопровода отходящих газов с вращающейся печью

Недостатком этого устройства является непродолжительный срок службы, так как содержащиеся -в отходящих из печи газах примеси (соединение хлора, серы и щелочи) осаждаются на частицах материала и вместе с ними на внутренних поверхностях циклонов и трубопроводов ветви, связанной с печью.

Цель изобретения - увеличение срока службы устройства.

Поставленная цель достигается тем, что нижний конец последнего циклона ветви, содержащей кальцинатор, соединен с газоходом вращающейся печи.

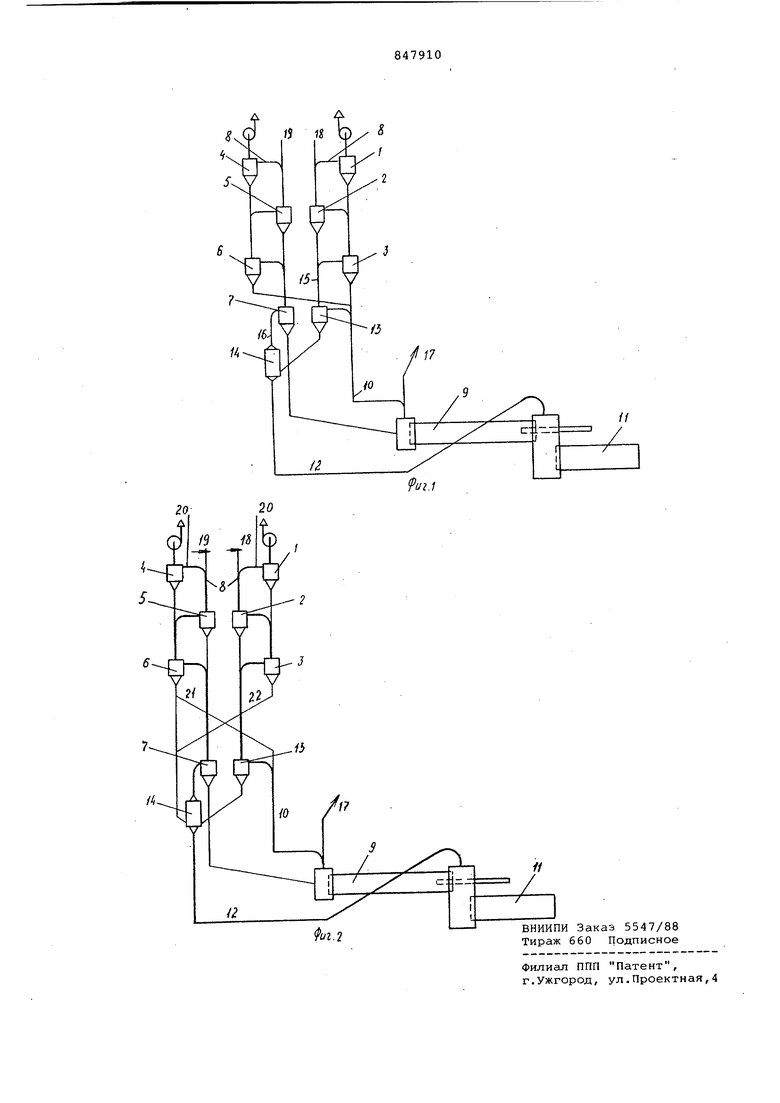

На фиг. 1 показано устройство, общий вид (сплошные стрелки - движение материала, пунктирные - движение газов); на фиг. 2 - то же, вариант.

Устройство содержит две ветви циклонов 1-3 и 4-7, последовательно соединенных между собой трубопроводами 8, вращающуюся печь 9 с газоходом 10 и охладитель 11 с газоходом 12.

10

Одна ветвь через отделитель 13, кальцинатор 14 и газоход 12 соединена с охладителем 11, а другая - через газоход 10 с печью 9.

Ветви соединены между собой тру15бопроводами 15 и 16, причем трубопровод 15 установлен между, последним циклоном 3 ветви, содержащей кальцинатор 14, и газоходом 10 печи 9, а трубопровод 16 - между цикло20ном 7 и кальцинатором 14. Для подачи материала в печь 9 выполнен трубопровод 17. .

Устройство работает следующим образом.

25

Материал подается в трубопроводы 8 в точках 18 и 19 в противоток отходящему из циклонов 2 и 5 газообразному теплоносителю.

Проходя последовательно по циклоВОнам 1-3 и 4-7, материал обрабатываетс-я теплоносителем и подогревается Затем подогретый в циклонах материал подается в кальцинатор 14, приче из циклона 7 материал поступает непосредственно в кальцинатор 14, а из циклона 3 по трубопроводу 15 и газоходу 10 в циклон 7 и далее в кальцинатор 14.

После обработки в кальцинаторе 1 материал поступает в отделитель 13, где освобождается от газов и паров, подается во вращающуюся печь 9 на окончательную обработку и далее в охладитель 11. Охлаждение производится воздухом, который потом освобождается для предварительной обработки материала в ветви, содержащей кальцинатор 14.

Соединение последнего циклона веви, содержащей кальцинатор с газоходом печи, позволяет подавать материал, содержащий малое количество примесей, из ветви с кальцинатором в ветвь, связанную непосредственно с печью, чем снижается концентрация примесей попадающих в циклоны ветви связанной с печью и исключается интенсивное зарастание внутренних поверхностей аппаратов.

Данная схема предусматривает подачу всего материала из ветви, содержащей калидинатор, в газоход печи, т.е. использование отходящих из печи газов для обработки материала из обеих ветвей.

Возможен и другой вариант работы устройства (фиг. 2), когда часть отходящих из печи газов (примерно пловина) удаляется из устройства по трубопроводу 20 (например на очистку) , а остальная часть используется для обработки- материала, проходящего по циклонам. ,

Согласно этой схеме весь материа проходящий обработку в циклонах 4-7 псдается в кальцинатор 14,. минуя

газоход 10 печи 9, а материал, проходящий обработку в циклонах 1-3 после выхода из циклона 3 делится на два потока - один в газоход 10 печи 9, а другой в кальци.натор 14. , Для осуществления этой перекрестной схемы вводятся дополнительные трубопроводы 21 и 22.

Соотношение количества материала, подаваемого в точку 18,, к количеству материала, подаваемого в точку

19 по этой схеме, составляет 70:15. При этом неизбежное увеличение концентрации примесей в ветви, содержащей кальцинатор, не превышает 1-2%. Данное устройство имеет длительный срок непрерывной работы благодаря тому, что снижается возможность засорения аппаратов, особенно в ветви, связанной с печью. Кроме того, возможно применение исходного сырья

0 с повышенным содержанием примесей и топлива с повышенным содержанием серы.

формула изобретения

Устройство для обжига порошкообразных материалов, содержащее вращающуюся печь, охладитель с газоходами и две ветви циклонов, одна из которых содержит кальцинатор с отделителем, причем охладителя соединен с ветвью, содержащей кальцинатор, а газоход печи с другой ветвью, отличающееся тем, -ЧТО, с целью увеличения срока службы, нижний конец последнего циклона ветви, содержащей кальцинатор, соединен с газоходом вращающейся печи.

40 Источники информации,

принятые во внимание при экспертизе

1. Патент Великобритании № 1404528, кл. F 4 В, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ термообработки порошкообразного сырья и устройство для его осуществления | 1975 |

|

SU673198A3 |

| Способ обжига цементного клинкера и устройство для его осуществления | 1976 |

|

SU737381A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| Способ производства цементного клинкера | 1986 |

|

SU1426450A3 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВЛАЖНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2658695C1 |

Авторы

Даты

1981-07-15—Публикация

1977-01-11—Подача