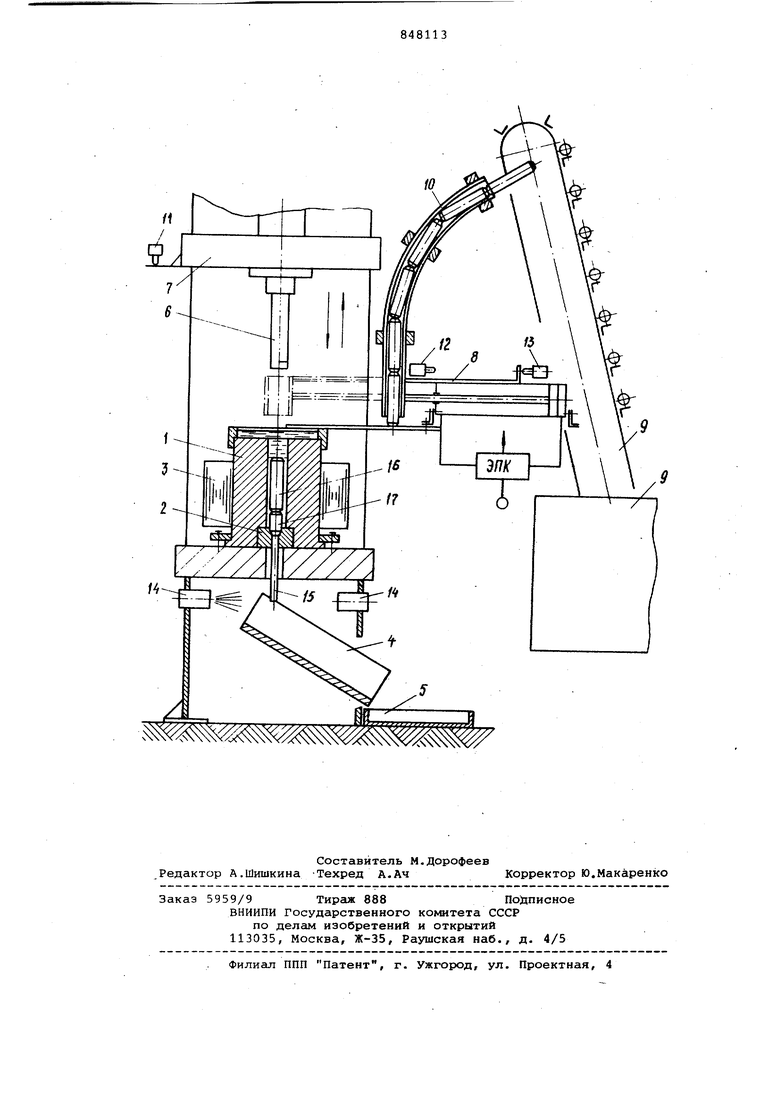

Изобретение относится к обработк металлов давлением методом экструди рования и может быть использовано для производства сплошных фасонных профилей. Известна установка для гидростат ческого экструдирования изделий сред них размеров из труднодеформируемог материала, содержащая вертикальный и связанный с-ним горизонтальный контейнеры ij. Однако производительность данной установки невелика, так как ее конс труктивные особенности не позволяют вести процесс непрерывно, поскольку прессование из горизонтального контейнера ведется поштучно с прессостатком и связано с полной разборкой матричного узла и уз.па загрузки Известна также установка для гидростатического экструдирования изделий, содержащая контейнер с матрицей пресс-штемпель с датчиком включения и механизм непрерывной подачи заготовок, синхронно связанный с прессштемпелем 2 . Однако в устройстве синхронная связь механизма непрерывной подачи заготовок с пресс-штемпелем может привести к сбою автоматического режима работы непостоянного положения не до конца проэкструдированной заготовки относительно матрицы. Кроме того, относительно малый зазор до 0,5 мм меящу внутренней полостью контейнера и заготовкой значительно уменьшает скорость погружения заготовки в рабочую жидкость и она может зависать над матрицей, что также нарушает автоматический режим работы по известной схеме и снижает производительность установки. Цель изобретения - повышение производительности установки и надежности ее работы. Поставленная цель достигается тем, что установка снабжена коаксиально установленным на контейнере соленоидом и установленным на выходном торце матрицы с возможностью взаимодействия с экструдируелвлм изделием датчиком, исполнительный орган которого связан с датчиком включения пресс-штемпеля. На чертеже изображена принципигшьная схема установки. Предлагаемая установка состоит из контейнера 1 высокого давления с матрицей 2 и окруженного соленоидом 3, устройства 4 для удаления экстру-

дированных заготовок, накопителя 5, пресс-штемпеля б, расположенного на ползуне пресса 7, механизма 8 непрерывной подачи заготовок, бункернозагрузочного устройства 9, соединенного с загрузочным устройством питателем-накопителем 10, и имеет датчик включения пресс-штемпеля б, датчики 12-14, сблокированные между собой, причем чувствительный орган датчика 14 связан с экструдируемьам изделием 15, а исполнительный - с датчиком 11 включения.

Устройство работает следующим образом.

В верхнем положении ползуна пресса 7 датчик 11 дает разрешение на включение механизма 8 загрузки заготовок, который подает заготовку 16 в контейнер 1. Одновременно с завершением хода механизма 8 загрузки датчик 12 дает импульс на включение соленоида 3, магнитное поле которого втягивает заготовку 16 в контейнер 1 и прижимает ее нижний торец к матрице 2 или к верхнему торцу предыдущей заготовки 17.

При возвращении захватов механизма 8 в исходное положение датчик 13 дает команду на рабочий ход ползуна пресса, на котором крепится прессштемпель 6. При этом пресс-штемпель

6входит в полость контейнера 1, создает необходимое давление в ifbcледнем и выдавливает заготовку 17 через матрицу 2. Экструдируемое изделие б устройством 4 для удаления заготовок направляется в накопитель

При дальнейшем движении прессштемпеля 6 вниз происходит частично выдавливание следующей заготовки 16 При достижении концом изделия 15 уровня датчика 14, последний срабатывает и дает команду на ход ползун

7пресса вверх посредством подачи

исполнительного сигнала на датчик 11 и цикл работы установки повторяется.

Предлагаемая конструкция установки позволяет увеличить производительность гидрозкструдирования в 2,0 , 2,5 раза по сравнению с известной за счет принудительного ускоренного перемещения заготовки в контейнере, а установка на выходе из контейнера, датчика, реагирующего на положение готового изделия на выходе, позволяет вести непрерывный процесс стабильно, в автоматическом режиме.

Ожидаемый зкономический эффект от внедрения только одной установки составит 40 тыс. руб. в год.

Формула изобретения

Установка для полунепрерывного 0 гидростатического экструдирования изделий, содержащая контейнер с матрицей, пресс-штемпель с датчиком включения и механизм непрерывной подачи заготовок, синхронно связанный 5 с пресс-штемпелем, отличающ. а я с я тем, что, с целью повышения производительности установки, она снабжена коаксиально установленным на контейнере соленоидом и установленным на выходном торце матрицы с возможностью взаимодействия с зкструдируемым изделием датчиком, исполнительный орган которого связан с датчиком включения пресс-штемпеля.

Источники информации, принятые во внимание при экспертизе 1. Уральский в.И. Деформация металлов жидкостью высокого давления. М., Металлургия, 1976, с. 206-207. 2. Авторское свидетельство СССР по заявке 1967317/25-27, 25.10.73 (прототип). $$

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидростатическогопРЕССОВАНия | 1978 |

|

SU806222A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| Способ получения гидроэкструдированных изделий | 1977 |

|

SU640775A1 |

| Устройство для гидроэкструдирования с противодавлением | 1975 |

|

SU610585A1 |

| Инструмент к прессу для гидростатического прессования изделий | 1980 |

|

SU984600A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

Авторы

Даты

1981-07-23—Публикация

1977-04-18—Подача