t

Изобретение относится к способам изменения диаметра концов труб обработкой давлением.

Известен способ изготовления конусов из упрочняющихся материалов, заключающийся в образовании из трубчатой заготовки предварительного конуса, а затем формовкой обжимом конуса требуелмх размеров с одинаковым упрочнением материала по длине образующей D-l.

Однако этот способ имеет ограниченные возможности применения по углу наклона образующей, т.е. возможности процесса находятся в узком интервале, примерно 20-25 и ограниченные возможности вследствие наличия в нем операции раздачи (допустимые степени деформации при раздаче примерно в 2 раза меньше, чем при обжиме). Кроме того, наличие операции раздачи, при которой происходит утонение исходной заготовки, и операции обжима, при которой происходит утолщение исходной загртовки, определяют значительную разностенность полученных деталей, а наличие различных схем нагружения значительно снижает точность изготовляемых деталей вследствие трудности или иногда невозможности расчета величины упругих деформаций (пружинения).

Цель изобретения - увеличение диапазона значений угла наклона Образующей конуса, повьшения степени деформации и точности детали по толщине и геометрическим обводам.

Поставленная цель достигается тем, что в способе, заключанхкемся в

10 образовании из трубчатой заготовки предварительного конуса, а затем формовкой обжим «-конуса требуемых размеров с одинаковьну упрочнением материала по длине образующей, между операциями формовки конуса проводят разупрочняющую термообработку, а предварительную формовку конуса осуществляют обжимом до получения конуса с диаметрами оснований, определяемыми из

20 выражений

di

--51 и de

о 1-g

1-е

-диаметры большего и

и dfl

где DO меньшего оснований пред25варительного конуса;

d,

-диаметры большего и меньшего оснований из.-делия;

g - степень деформации при 30обжиме.

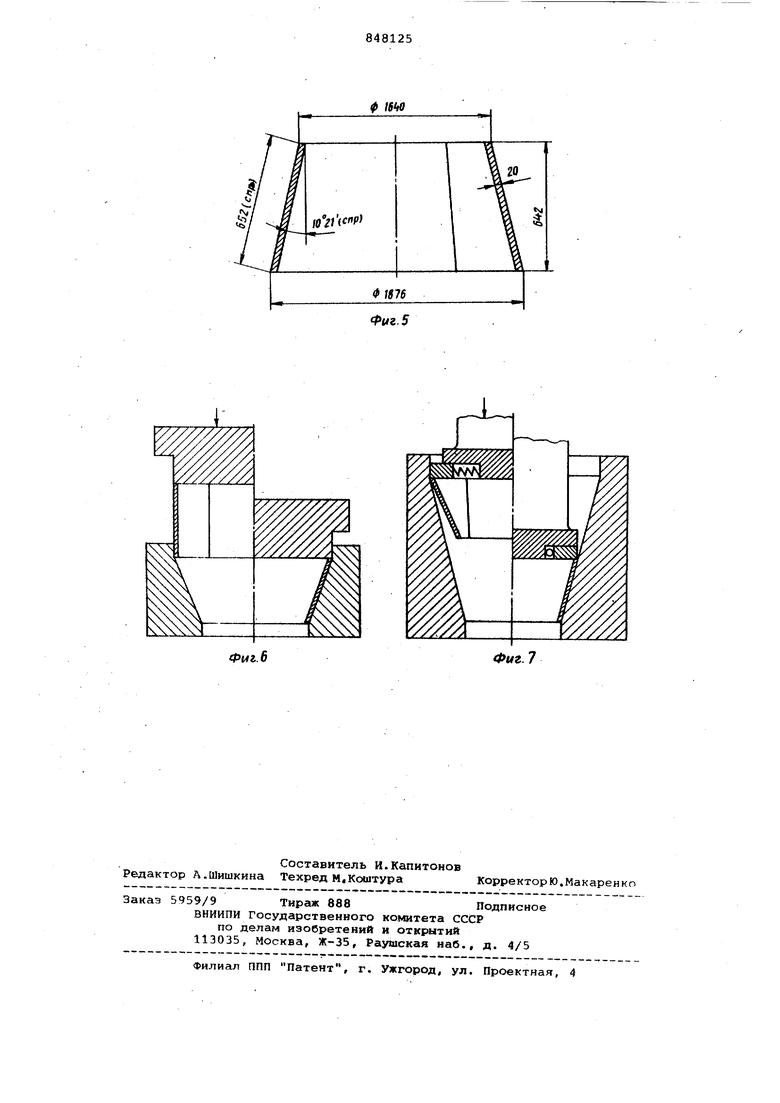

На фиг. 1 показана исходная трубчатая заготовка с диаметром DO и высотой Нд ; на фиг. 2 - конус после предварительного обжима на угол d и диаметр dg; на фиг. 3 - то же,после окончательного обжима конической заготовки (прошедшей операцию термообработки после первого обжима) с одинаковой степенью деформации по всей длине образующей конуса ria угол ci-j и диаметры 0, на фиг. 4 - размеры предварительного конуса; на фиг. 5 - размеры готового изделия; на фиг. 6 и 7 - схемы о.бжима при получении предварительного конуса и обжима этого конуса для получен ия изделия.

Способ осуществляют следующим образом.

Изготовляют конусную обечайку из сплава АМгб, механические свойства материала которой по условиям эксплуатации находятся на уровне свойства сплава АМгбНН по ОСТ 1-92001-71 ((зб 42 кг/мм ; Cie- 33,5 кг/мм ; ().

В связи с отсутствием по ОСТ 1-92001-71 плит толщиной 20 мм с требуемыми механическими свойствами, в качестве исходной заготовки использу.ют плиту толщиной 20 мм из сплава АМгбм, имеющего в состоянии поставки механические свойства GQ .31 кг/мм ; С 15 кг/мм ; (5 11%.

I

Установлено, что деформирование замкнутых конических или цилиндрических обечаек со степенью деформации не менее 15% обеспечивает повышение сГр с 31 до 42 кг/мм, (3 с 15 до 34 кг/мм и снижение (Г до значения не менее 7%. Для получения необходимой степени упрочнения материал готовой обечайки необходимо иметь предварительную заготовку, угол конусности которой больше угла конус ности готовой детали.

Размеры предварительной конусно й заготовки {см. фиг. 4} рассчитывают из условия обеспечения равномерного упрочнения по длине образующей и толщине стенки конической обечайки, по формуле

di

о ° r-k

где 0„ , do - диаметры предварительной конусной заготовки D и d - диаметры готовой конической обечайки; g - степень деформации при

обжиме. В данном случае

, 0 irifs- 2207 мм, 0 - 1924 мм.

Угол конусности предварительной заготовки определяют по формуле

fOl-rdi 1

arctg

2HU-eyj

Н - высота готовой конусной

зота ГОТО обечайки. эчайки. Г1876 - 1640 1 .ni

9 L264-2(i:5:i5-rj

arc

Высоту предварительной конусной

заготовки определяют из условия равенства длин образующих конусов готовой детали и предварительной заготовки (см. фиг. 4 и 5),

Предварительную конусную заготовку получают из цилиндрической заготовки методом продольного обжима по схеме, приведенной на фиг. 6.

Таким образом, технологический процесс изготовления конической обечайки с повышенными механическими

0 свойствами материала включает в себя резку.плиты, подгибку кромок, вальцовку цилиндрической обечайки, сварку продольного шва, обжим предварительный цилиндрический обечайки в ко5 ническую, термообраеяй -ку (отжиг),обжим упрочняющий (окончательное изготовление обечайки конической) по схеме, представленной на фиг. 7.

Изготовленныепо предлагаемому

П способу обечайки имеют значения 6%

45 кт/мм : СЭс- КГ/ММ : О 7%.

42 кг/мм

Овальность диаметров обечаек не превышает 0,1%, а отклонение от прямолинейности образующей составляет 0,08 мм.

Предлагаемый способ позволяет изготовлять детали практически с любым углом конуса, что расширяет номенклатуру изготовляемых деталей, применять повышенные степени деформации в результате исключения операции раздачи, повысить точность размеров детали по толщине и геометрическим обводам изза меньших величин упругого формоизменения при обжиме.

Формула изобретения

Способ изготовления конусов из упрочнякидихоя материалов, заключающийся в образовании из трубчатой заготовки предварительной формовкой конуса, а затем формовкой обжимом конуса требуемых размеров с одинаковым упрочнением материала по длине образующей, отличающийся тем, что, с целью увеличения диапазона значений угла наклона образующей конуса, повышения степени деформации и точности детали, между операциями формовки кгэнуса проводят разупрочняющую термообработку, а предварительную формовку конуса осуществляют обжимом до получения конуса с

диаметрами оснований, определяемыми из выражений

, й-1 , d DO ТГё о r-f

где Од и dg - диаметры большего и меньшего оснований предварительного конуса;

D и d-, - диаметры большего и

меньшего оснований изделия; - степень деформации при

обжиме.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР 633648, кл. В 21 D 41/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конических деталей | 1983 |

|

SU1183248A1 |

| Способ изготовления конусов | 1976 |

|

SU633648A1 |

| Способ изготовления конических деталей | 1989 |

|

SU1646648A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С ВНУТРЕННЕЙ ГОРЛОВИНОЙ | 1994 |

|

RU2087232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С НАРУЖНЫМ ЦИЛИНДРИЧЕСКИМ ПОЯСКОМ | 1994 |

|

RU2087235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С НАРУЖНЫМ ЦИЛИНДРИЧЕСКИМ ПОЯСКОМ | 1994 |

|

RU2087234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С ВНУТРЕННЕЙ ГОРЛОВИНОЙ | 1994 |

|

RU2087233C1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Способ изготовления двухслойных втулок сфлАНцЕМ | 1976 |

|

SU594642A1 |

Ф 1929

.-Л-ч

Авторы

Даты

1981-07-23—Публикация

1979-08-06—Подача