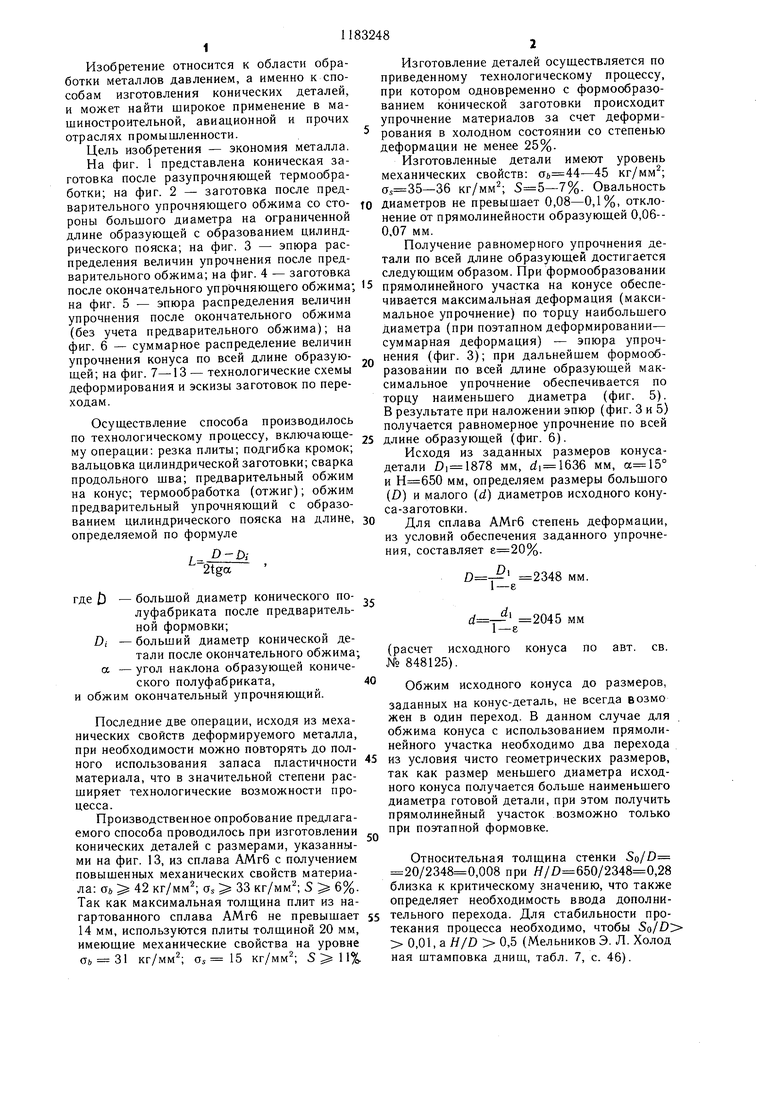

Изобретение относится к области обработки металлов давлением, а именно к способам изготовления конических деталей, и может найти широкое применение в машиностроительной, авиационной и прочих отраслях промышленности. Цель изобретения - экономия металла. На фиг. 1 представлена коническая заготовка после разупрочняюш,ей термообработки; на фиг. 2 - заготовка после предварительного упрочняющего обжима со стороны большого диаметра на ограниченной длине образуюш,ей с образованием цилиндрического пояска; на фиг. 3 - эпюра распределения величин упрочнения после предварительного обжима; на фиг. 4 - заготовка после окончательного упрочняющего обжима; на фиг. 5 - эпюра распределения величин упрочнения после окончательного обжима (без учета предварительного обжима); на фиг. 6 - суммарное распределение величин упрочнения конуса по всей длине образующей; на фиг. 7-13 - технологические схемы деформирования и эскизы заготовок по переОсуществление способа производилось по технологическому процессу, включающему операции: резка плиты; подгибка кромок; вальцовка цилиндрической заготовки; сварка продольного шва; предварительный обжим на конус; термообработка (отжиг); обжим предварительный упрочняющий с образованием цилиндрического пояска на длине, определяемой по формуле - большой диаметр конического полуфабриката после предварительной формовки; Di -больший диаметр конической детали после окончательного обжима; а - угол наклона образующей конического полуфабриката, и обжим окончательный упрочняющий. Последние две операции, исходя из механических свойств деформируемого металла, при необходимости можно повторять до полного использования запаса пластичности материала, что в значительной степени расширяет технологические возможности процесса. Производственное опробование предлагаемого способа проводилось при изготовлении конических деталей с размерами, указанными на фиг. 13, из сплава АМгб с получением повышенных механических свойств материала: Oft 42 кг/мм ; ст 33 кг/мм 5 6%. Так как максимальная толщина плит из нагартованного сплава АМгб не превыщает 14 мм, используются плиты толщиной 20 мм, имеющие механические свойства на уровне а(, 31 кг/мм кг/мм ; S 11%. Изготовление деталей осуш,ествляется по приведенному технологическому процессу, при котором одновременно с формообразованием конической заготовки происходит упрочнение материалов за счет деформирования в холодном состоянии со степенью деформации не менее 25%. Изготовленные детали имеют уровень механических свойств: а(,44-45 кг/мм ; 05 35-36 кг/мм ; . Овальность диаметров не превышает 0,08-0,1%, отклонение от прямолинейности образующей 0,06-0.07 мм. Получение равномерного упрочнения детали по всей длине образующей достигается следующим образом. При формообразовании прямолинейного участка на конусе обеспечивается максимальная деформация (максимальное упрочнение) по торцу наибольшего диаметра (при поэтапном деформировании- суммарная деформация) - эпюра упрочнения (фиг. 3); при дальнейшем формообразовании по всей длине образующей максимальное упрочнение обеспечивается по торцу наименьшего диаметра (фиг. 5). В результате при наложении эпюр (фиг. 3 и 5) получается равномерное упрочнение по всей длине образующей (фиг. 6). Исходя из заданных размеров конусадетали мм, мм, и мм, определяем размеры большого (D) и малого (d) диаметров исходного конуса-заготовки. Для сплава АМгб степень деформации, из условий обеспечения заданного упрочнения, составляет . 2348 мм. 1-е 2045 мм (расчет исходного конуса по авт. св. № 848125). Обжим исходного конуса до размеров, заданных на конус-деталь, не всегда возмо жен в один переход. В данном случае для обжима конуса с использованием прямолинейного участка необходимо два перехода из условия чисто геометрических размеров, так как размер меньшего диаметра исходного конуса получается больше наименьшего диаметра готовой детали, при этом получить прямолинейный участок возможно только при поэтапной формовке. Относительная толщина стенки So/D 20/2348 0,008 при Я/О 650/2348 0,28 близка к критическому значению, что также определяет необходимость ввода дополнительного перехода. Для стабильности протекания процесса необходимо, чтобы So/D 0,01, а H/D 0,5 (Мельников Э. Л. Холод ная штамповка днищ, табл. 7, с. 46). Разбиваем формовку конуса на два этапа: 1)получаем прямолинейный участок на среднем диаметре, равном D 2113 мм. Тогда длина прямолинейного участка на первом этапе будет Z-i 438 мм. 2)производим обжим по всей длине образующей, получим конус мм, мм, , , tga; Фиг. 2 3)получаем прямолинейный участок на диаметре, соответствующем диаметру детали ) мм. Тогда прямолинейный участок будет мм. 2 tga 4)производим окончательный обжим по всей длине образующей с получением конуса, мм, dt l636 мм, , мм. Предлагаемый способ способствует экономии металла. ,г.З PuzA

(jMuKc

бмакс

Фиг. 6

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конусов | 1979 |

|

SU848125A1 |

| Способ изготовления конических деталей | 1989 |

|

SU1646648A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ изготовления оправки для прошивного стана | 1978 |

|

SU904855A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| Способ изготовления горловин на тонкостенных изделиях и устройство для его осуществления | 1986 |

|

SU1461565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ из упрочняющихся материалов, включающий предварительную формовку конуса из цилиндрической трубной заготовки, отжиг и окончательную формовку с равномерным по длине образующей конуса упрочнением материала, отличающийся тем, что, с целью экономии металла, окончательную формовку производят путем обжима конического полуфабриката, полученного после предварительной формовки, вначале со стороны большего диаметра с образованием цилиндрического пояска на длине, определяемой по формуле . D-DI bTisгде D - больший диаметр конического полуфабриката; Di -больщий диаметр конической детали после обжима; а - угол наклона образующей конического полуфабриката, а затем по всей длине образующей прилоi жением усилия к торцу цилиндрического пояска. W 00 оо 1C 4 00

| Способ изготовления конусов | 1979 |

|

SU848125A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-07—Публикация

1983-05-13—Подача