Изобретение относится к обработке металлов давлением, в частности к производству трубчатых изделий из листовых заготовок, и быть использовано в любой отрасли машиностроения, где имеются узлы, работающие в условиях трения скольжения, как при радиальных, так и при осевых нагрузках. Известен способ изготовления втулок с фланцем из двухслойного материсша, заключающийся в том, что из плоской заготовки, представляющей со бой ра.звертку цилиндра о уширенным участком, предназначенным для формо вания фланца, сворачивают цилиндрическую втулку с конусным фланцем, затем калибруют втулку и формируют фланец с подпором в торец , Такой способ позволяет изготавли вать втулки без разрушения пористог рабочего слоя на участке перехода цилиндрической части втулки во флан Однако диаметр фланца ограничен воз никающими в нем при сворачивании за готовки деформсщиями растяжения, ко то-рые при некоторых отношениях D/d, где :0 - диаметр фланца; d - диаметр цилиндрической части, превышают допустимые и приводят к разрушению рабочего слоя на фланце, а в некоторых случаях и к разрыву фланца. Кроме того, в процессе сворачивания заготовки во втулку имеет место гибка на ребро, что приводит к неравномерному распределению растягивающих напряжений фланцевой части заготовки и влиянию их на деформацию цилиндрической части. В результате этого цилиндрическая и фланцевая части приобретают при сворачивании разностенность по окружности поперечного сечения, которая последующими операциями калибровки не устраняется, следовательно, вводится дополнительная операция проточки наружной поверхности цилиндра и фланца на токарном станке до устранения разностенности. Цель изобретения - обеспечение возможности изготовления втулок с неограниченным по отношению к цилиндрической части дисшетром фланца. С этой целью вырубают заготовку в форме развертки усеченного конуса, диаметры оснований которого равны соответственно диаметрам фланца и цилиндрической части втулки, а после сворачивания заготовки в конусную втулку осуществляют ее обжим воздействием на нее усилиями, направленными перпендикулярно образующей втулки, с последующей калибровкой.

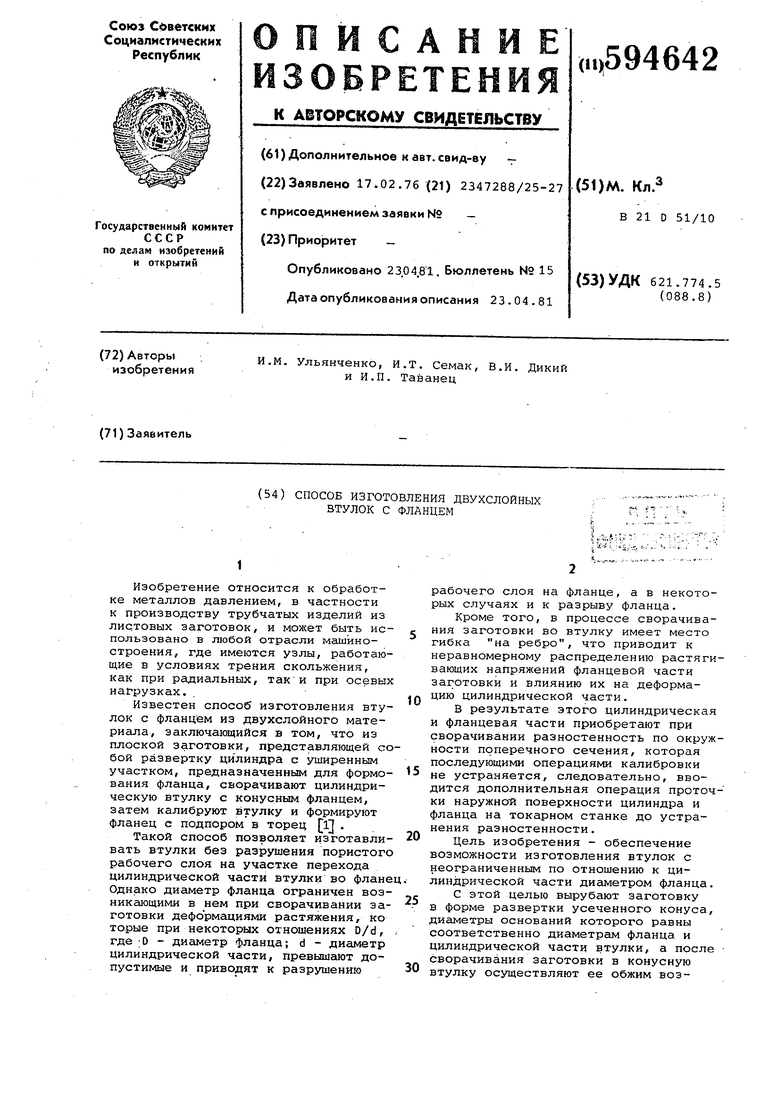

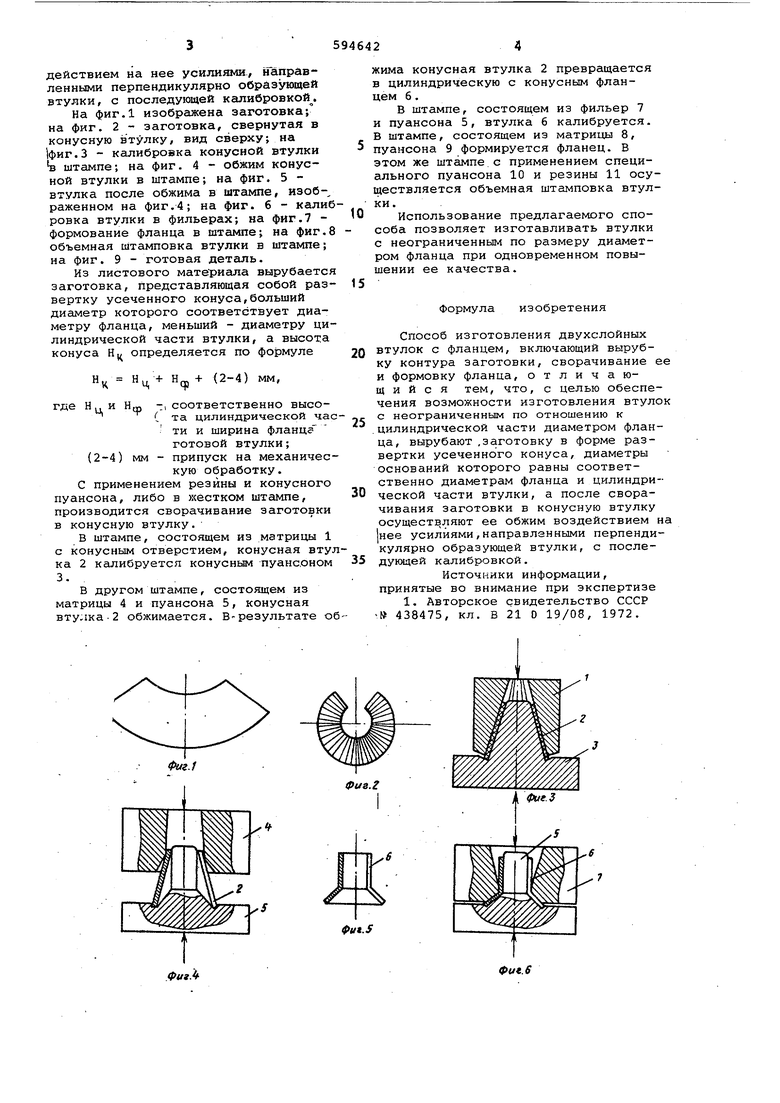

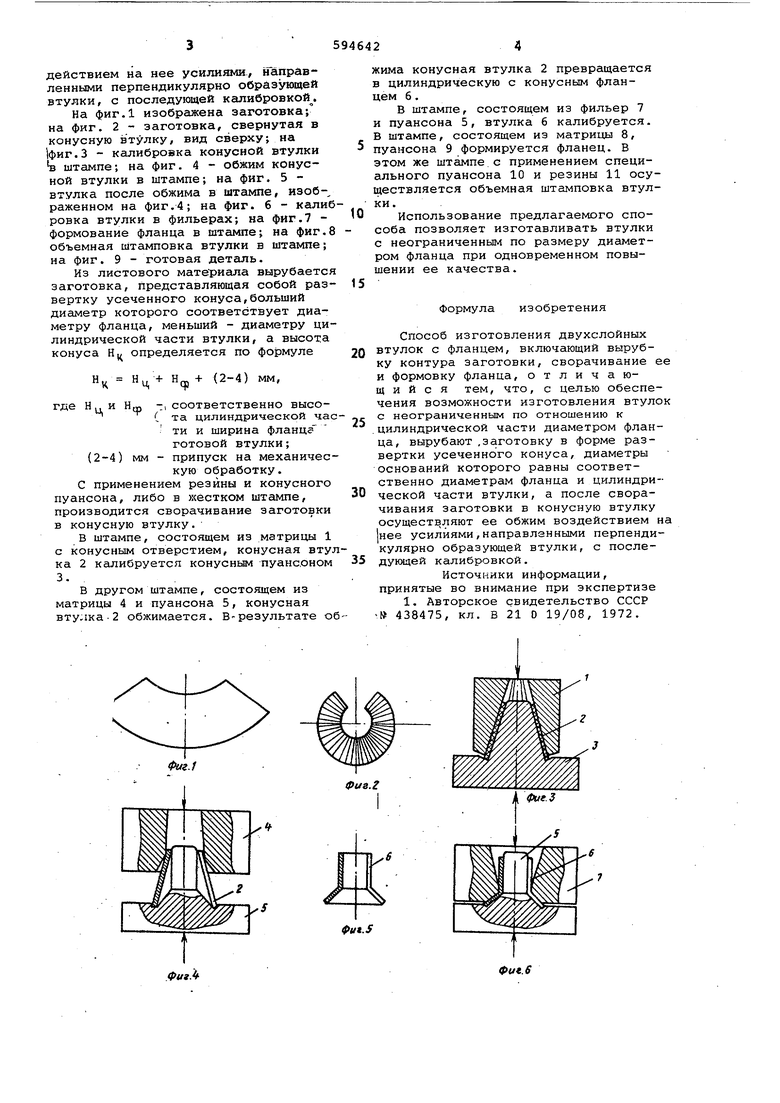

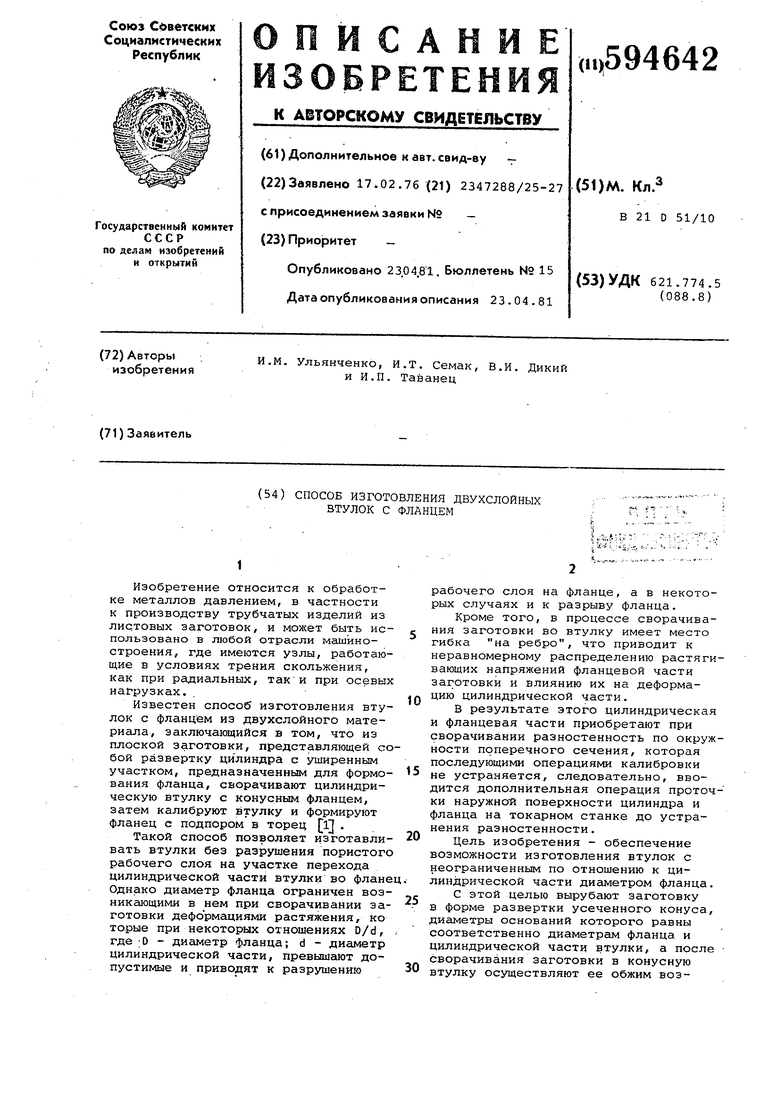

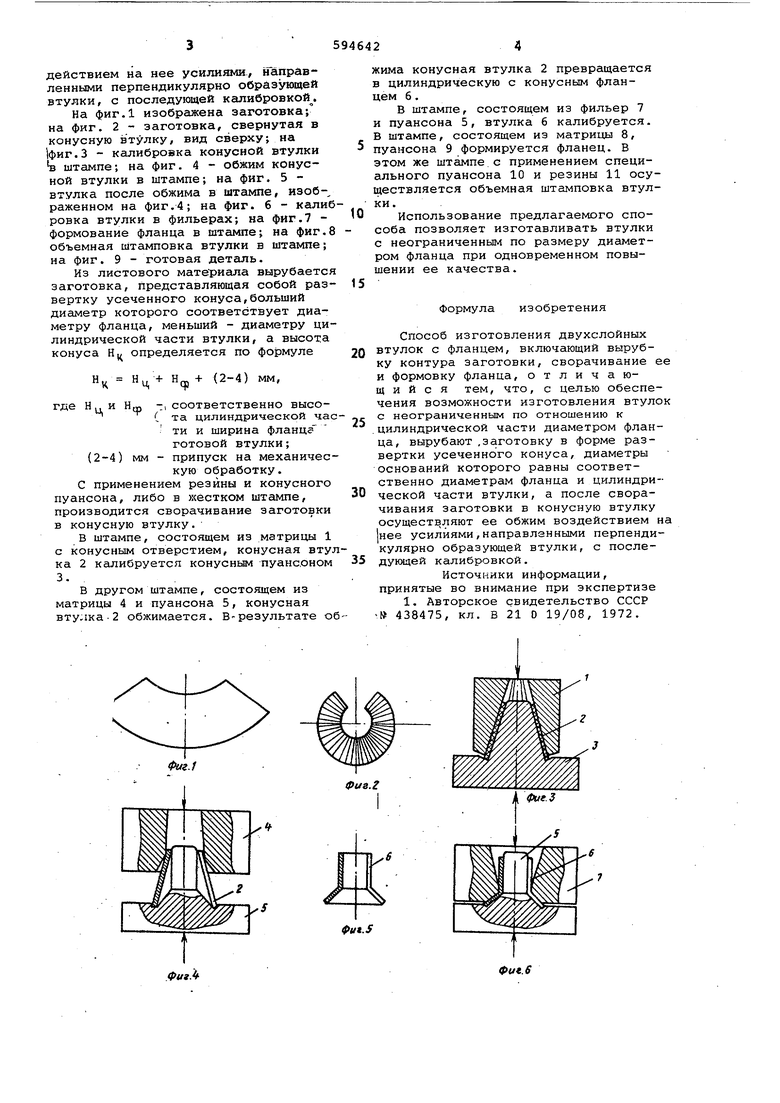

На фиг.1 изображена заготовка; на фиг. 2 - заготовка, свернутая в конусную втулку, вид сверху; на 1ФИГ.З - калибровка конусной втулки в штампе; на фиг. 4 - обжим конусной втулки в штампе; на фиг. 5 втулка после обжима в штампе, изоб-, раженном на фиг.4; на фиг. 6 - калибровка втулки в фильерах; на фиг.7 формование фланца в штампе; на фиг.8 объемная штамповка втулки в штампе; на фиг. 9 - готовая деталь.

Из листового материала вырубается заготовка, представляющая собой развертку усеченного конуса,больший диаметр которого соответствует диаметру фланца, меньший - диаметру цилиндрической части втулки, а высота конуса Нц определяется по формуле

Н + (2-4) мм.

Иц +

ч

где Нц и Нф

-,соответственно высо(

та цилиндрической части и ширина фланца готовой втулки;

(2-4) мм - припуск на механическую обработку.

С применением резины и конусного пуансона, либо в жестком штампе, производится сворачивание заготовки в конусную втулку.

В штампе, состоящем из матрицы 1 с конусным отверстием, конусная втулка 2 калибруется конусным пуансоном 3.

В другом штампе, состоящем из матрицы 4 и пуансона 5, конусная втулка.2 обжимается. Врезультате обжима конусная втулка 2 превращается в цилиндрическую с конусным фланцем 6.

В штампе, состоящем из фильер 7 и пуансона 5, втулка 6 калибруется. В штампе, состоящем из матрицы 8, пуансона 9 формируется фланец. В этом же штампе с применением специального пуансона 10 и резины 11 осуществляется объемная штамповка втулки.

Использование предлагаемого способа позволяет изготавливать втулки с неограниченным по размеру диаметром фланца при одновременном повышении ее качества.

Формула изобретения

Способ изготовления двухслойных втулок с фланцем, включающий вырубку контура заготовки, сворачивание е и формовку фланца, отличающийся тем, что, с целью обеспечения возможности изготовления втуло с неограниченным по отношению к

.цилиндрической части диаметром фланца, вырубают .заготовку в форме развертки усеченного конуса, диаметры оснований которого равны соответственно диаметрам фланца и цилиндрической части втулки, а после сворачивания заготовки в конусную втулку осуществ ляют ее обжим воздействием н |нее усилиями,направленными перпендикулярно образующей втулки, с последующей калибровкой.

Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР

№ 438475, кл. В 21 О 19/08, 1972.

Фиг.1

фи.5

фиг. 7

Фиг.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления разрезных цилиндрических втулок с одним фланцем и штамп для его осуществления | 1975 |

|

SU599890A1 |

| Способ изготовления цилиндрических втулок с фланцем | 1977 |

|

SU759197A1 |

| Способ изготовления цилиндрических втулок с фланцем из листового материала и устройство для его осуществления | 1987 |

|

SU1430137A1 |

| Способ изготовления разрезных втулок с фланцем | 1985 |

|

SU1269883A1 |

| Штамп щля одновременной вырубкизАгОТОВОК и гибКи ВТулОК | 1978 |

|

SU806206A1 |

| Способ изготовления втулок из листовогоМАТЕРиАлА и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1977 |

|

SU806205A1 |

| Способ изготовления неразъемного шарнирногопОдшипНиКА | 1978 |

|

SU827871A1 |

| Способ изготовления двуслойных трубчатых деталей с фланцем | 1972 |

|

SU438475A1 |

| Совмещенный штамп | 1978 |

|

SU795700A1 |

| Способ изготовления крутоизогнутых отводов | 1975 |

|

SU679278A1 |

Авторы

Даты

1981-04-23—Публикация

1976-02-17—Подача