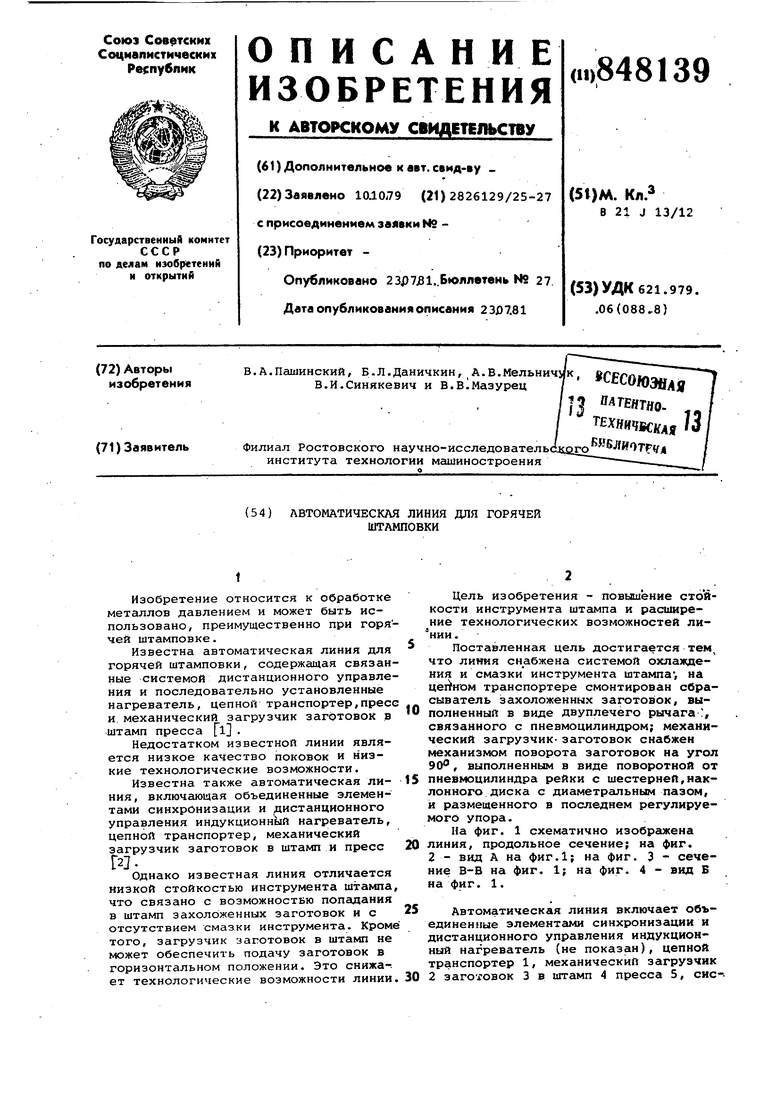

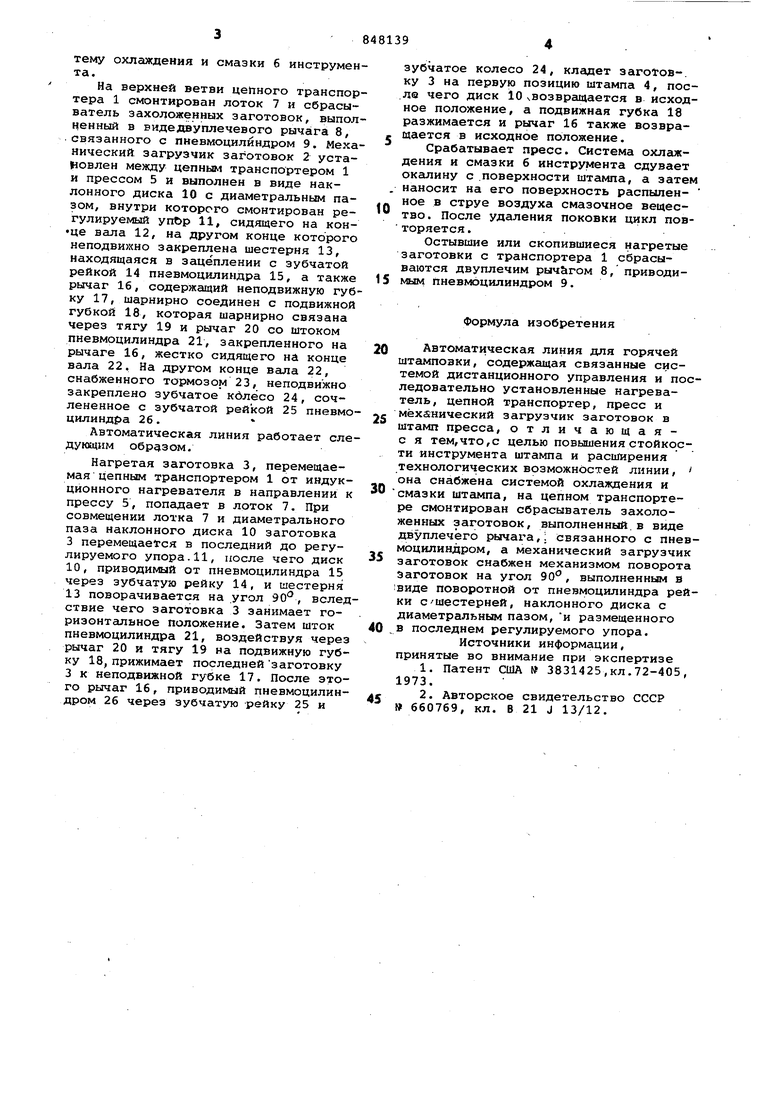

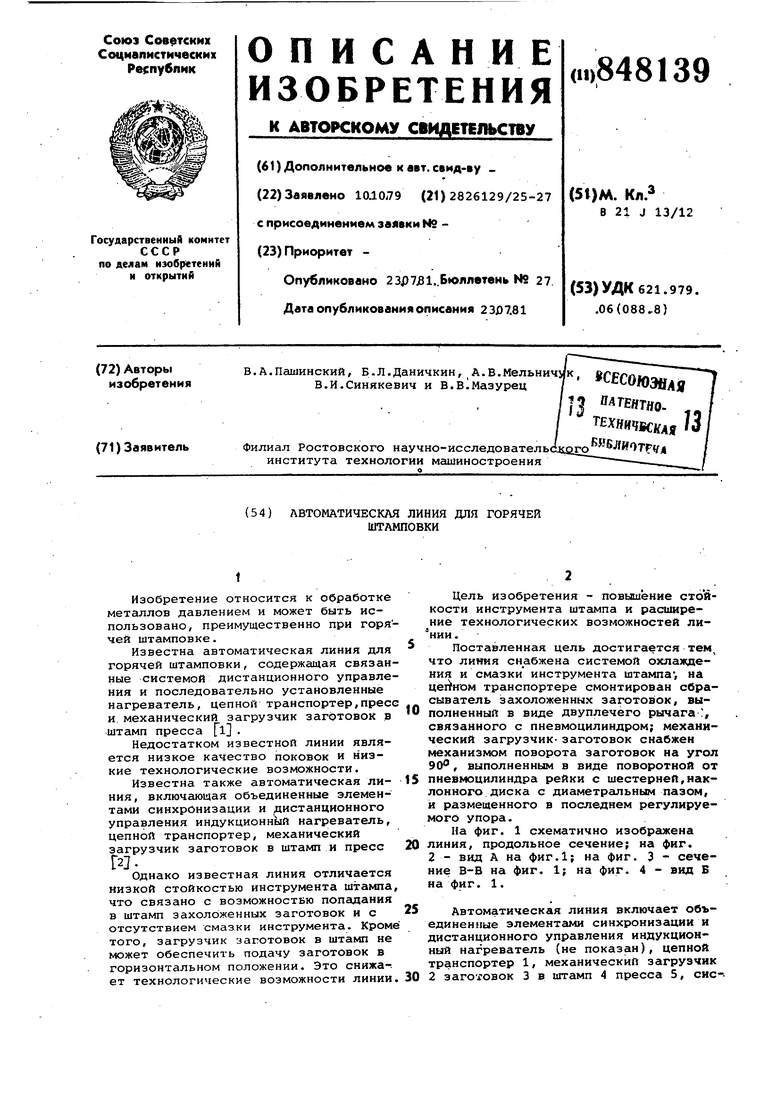

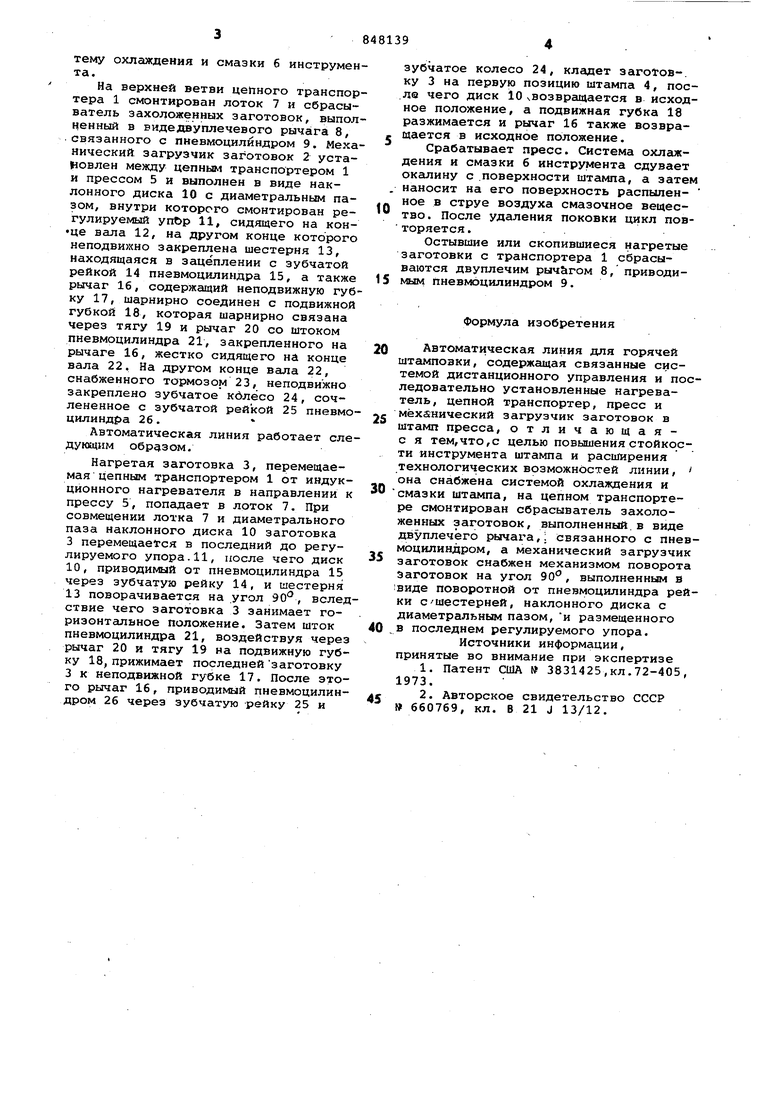

Изобретение относится к обработке металлов давлением и может быть использовано, преимущественно при горячей штамповке. Известна автоматическая линия для горячей штамповки, содержащая связанные системой дистанционного управления и последовательно установленные нагреватель, цепной транспортер,пресс и механический загрузчик заготовок в штамп пресса l. Недостатком известной линии является низкое качество поковок и низкие технологические возможности. Известна также автоматическая линия, включающая объединенные элементами синхронизации и дистанционного управления индукционной нагреватель, цепной транспортер, механический загрузчик заготовок в штамп и пресс Однако известная линия отличается низкой стойкостью инструмента штампа что связано с возможностью попадания в штамп захолбженных заготовок и с отсутствием смазки инструмента. Кроме того, загрузчик заготовок в штамп не может обеспечить подачу заготовок в горизонтальном положении. Это снижает технологические возможности линии Цель изобретения - повышение стойкости инструмента штампа и расширение технологических возможностей линии. Поставленная цель достигается тем что линия сн абжена системой охлаждения и смазки инструмента штампа , на транспортере смонтирован сбрасыватель :захоложенных заготовок, выполненный в виде двуплечего рычага :, связанного с пневмоцилиндром; механический загрузчик-заготовок снабжен механизмом поворота заготовок на угол 90, выполненным в виде поворотной от пневмоцилиндра рейки с шестерней,наклонного диска с диаметральным пазом, и размещенного в последнем регулируемого упора. На фиг. 1 схематично изобрс1жена линия, продольное сечение; на фиг. 2 - вид А на фиг.1; на фиг. 3 - сечение В-В на фиг. 1; на фиг. 4 - вид Б на фиг. 1. Автоматическая линия включает объединенные элементами синхронизации и дистанционного управления индукционный нагреватель (не показан), цепной транспортер 1, механический загрузчик 2 заготовок 3 в штамп 4 пресса 5, сиетему охлаждения и смазки 6 инструмента.

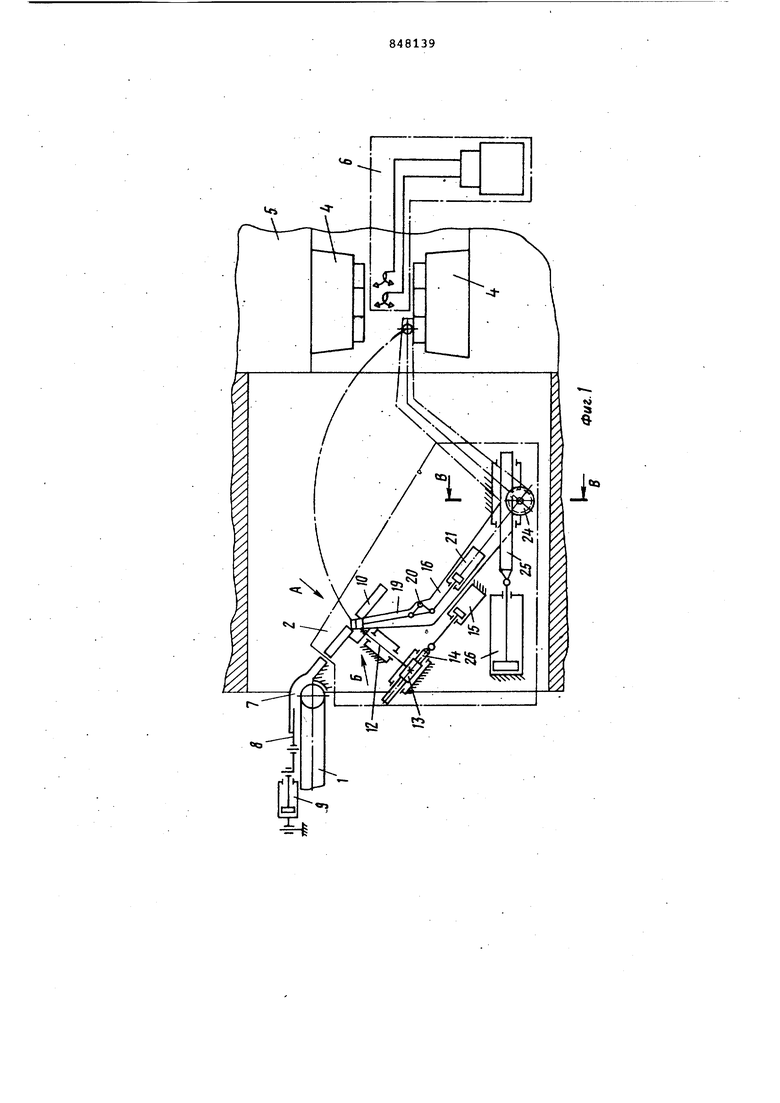

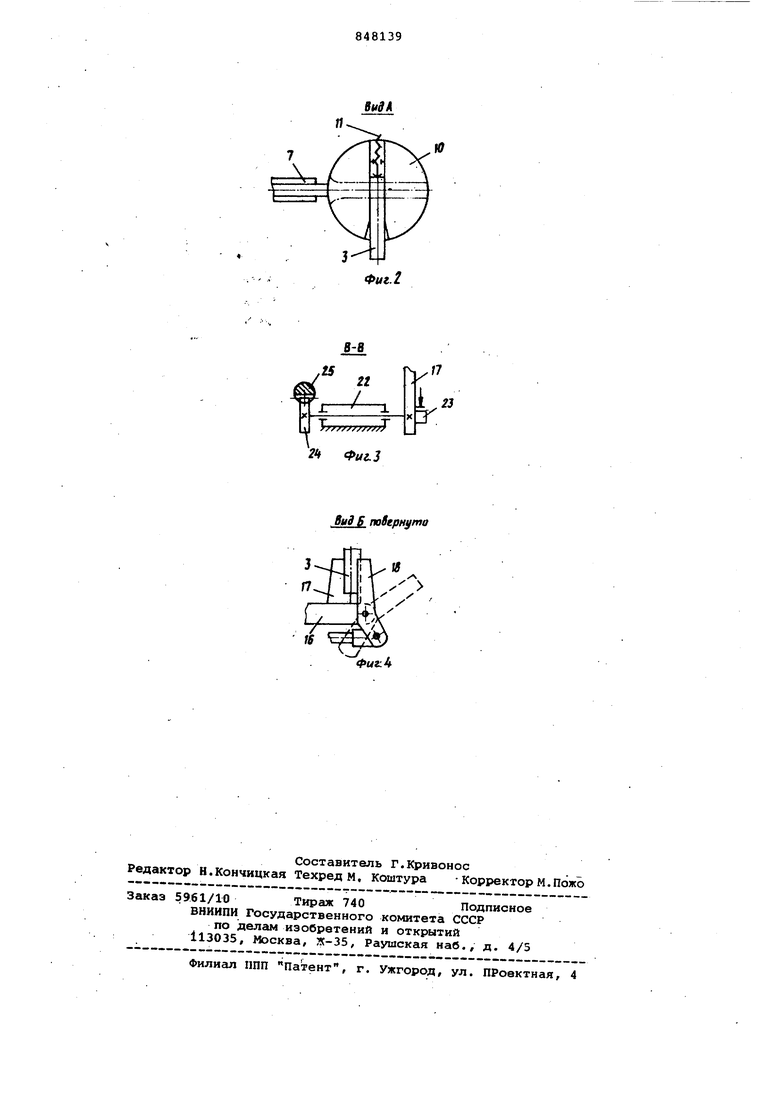

На верхней ветви цепного транспортера 1 смонтирован лоток 7 и сбрасыватель захоложенных заготовок, выполненный в видедвуплечевого рычага 8, связанного с пневмоцилйндром 9. Механический загрузчик заготовок 2 установлен между цепным транспортером 1 и прессом 5 и выполнен в виде наклонного диска 10 с диаметральным пазом, внутри которого смонтирован регулируемый упОр 11, сидящего на конце вала 12, на другом конце которого неподвижно закреплена шестерня 13, находящаяся в зацеЪлении с зубчатой рейкой 14 пнавмоцилиндра 15, а также рычаг 16, содержащий неподвижную губку 17, шарнирно соединен с подвижной губкой 18, которая шарнирно связана через тягу 19 и рычаг 20 со штоком пневмоцилиндра 21, закрепленного на рычаге 16, жестко сидящего на конце вала 22, На другом конце вала 22, снабженного тормозом 23, неподвижно закреплено зубчатое кблёсо 24, сочлененное с зубчатой рейкой 25 пневмоцилиндра 26.

Автоматическая линия работает следующим образом.

Нагретая заготовка 3, перемещаемая цепным транспортером 1 от индукционного нагревателя в направлении к прессу 5, попадает в лоток 7. При совмещении лотка 7 и диаметрального паза наклонного диска 10 заготовка 3 перемещается в последний до регулируемого упора.11, после чего диск 10, приводимый от пневмоцилиндра 15 через зубчатую рейку 14, и шестерня 13 поворачивается на угол 90, вследствие чего заголовка 3 занимает горизонтальное положение. Затем шток пневмоцилиндра 21, воздействуя через рычаг 20 и тягу 19 на подвижную губку 18, прижимает последней заготовку 3 к неподвижной губке 17. После этого рычаг 16, приводимый пневмоцилйндром 26 через зубчатую -рейку 25 и

зубчатое колесо 24, кладет загоТов-. ку 3 на первую позицию штампа 4, после чего диск 10 чвозвращается в исходное положение, а подвижная губка 18 разжимается и рычаг 16 также возвра. щается в исходное положение.

Срабатывает пресс. Система охлаждения и смазки 6 инструмента сдувает окашину с .поверхности штампа, а затем

. наносит на его поверхность распыленное в струе воздуха смазочное вещество . После удаления поковки цикл повторяется.

Остывшие или скопившиеся нагретые заготовки с транспортера 1 сбрасываются двуплечим рыч&гом 8, приводимым Пневмоцилйндром 9.

Формула изобретения

Автоматическая линия для горячей штамповки, содержащая связанные системой дистанционного управления и последовательно установленные нагреватель, цепной транспортер, пресс и

механический загрузчик заготовок в

штамп пресса, отличающаяс я тем,что,с целью повышения стойкости инструмента штампа и расширения технологических возможностей линии, она снабжена системой охлаждения и

0 смазки штампа, на цепном транспортере смонтирован сбрасыватель захоложенных заготовок, выполненный.в виде двуплечего рычага,; связанного с пневмоцилйндром, а механический загрузчик

заготовок снабжен механизмом поворота заготовок на угол 90, выполненным в виде поворотной от пневмоцилиндра рейки сШестерней, наклонного диска с диаметральным пазом, и размещенного

0 ,в последнем регулируемого упора.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3831425,кл.72-405, 1973.

2.Авторское свидетельство СССР

660769, кл. В 21 J 13/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для горячей штамповки поковок | 1983 |

|

SU1140934A1 |

| Автоматическая линия для горячей штамповки | 1982 |

|

SU1063527A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU997946A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Автоматический комплекс для горячей объемной штамповки | 1987 |

|

SU1493373A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Автоматическая линия горячей штамповки | 1980 |

|

SU940986A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Автоматическая линия для безоблойной штамповки длинномерных изделий | 1980 |

|

SU929291A1 |

« Фиг.3

Авторы

Даты

1981-07-23—Публикация

1979-10-10—Подача