(54) АВТОМАТИЧКСКАЯ ЛИНИЯ ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ДЛИННОМЕРНЬСХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для безоблойной штамповки поковок длинномерных изделий | 1986 |

|

SU1402402A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| Поточная линия для изготовления поковок с удлиненной осью | 1981 |

|

SU984816A1 |

| Автоматизированная линия горячей штамповки | 1982 |

|

SU1053948A1 |

| Автоматическая роторная линия для горячей штамповки | 1963 |

|

SU471910A1 |

| Автоматическая линия безоблойной штамповки | 1980 |

|

SU889482A1 |

| Автоматическая линия для горячей штамповки поковок | 1983 |

|

SU1140934A1 |

| Автоматическая линия горячей штамповки | 1977 |

|

SU733843A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

1

Изобретение относится к обработке металлов давлением и может, быть использовано при изготовлении поковок длинных изделий, например плоскогубцев.

Известна автоматическая линия для безоблойной штамповки длинномерных изделий, содержащая установленные по ходу технологического процесса загрузочное устройство, индукционный нагреватель, механизм подачи заготовок для прокатки, устройство для поперечно-клиновой прокатки,механизм передачи прокатанных заготовок в зону штамповки и устройство для штамповки с механизмом выгрузки и транспорте-

ром(1.

Недостатком известной линии является низкая производительность и низкое качество изделия.

Цель изобретения - повьш1ение производительности автоматической линии, улучшение качества изделий.

Поставленная цель достигается тем, что в автоматической линии для безоблойной штамповки длинномерных изделий, содержащей установленные по ходу технологического процесса загрузочное устройство, индукционный нагреватель, механизм подачи заготовок для прокатки, устройство для поперечноклиновой прокатки, механизм передачи прокатанных заготовок в зону

10 штамповки и устройство для штамповки с механизмом выгрузки и транспортером, устройство для штамповки выпол- нено в виде четырехползунного горячештамповочного пресса для обработки

15 заготовок одновременно в двух взаимноперпендикулярных направлениях, а механизм выгрузки снабжен разделителем спаренных поковок.

20

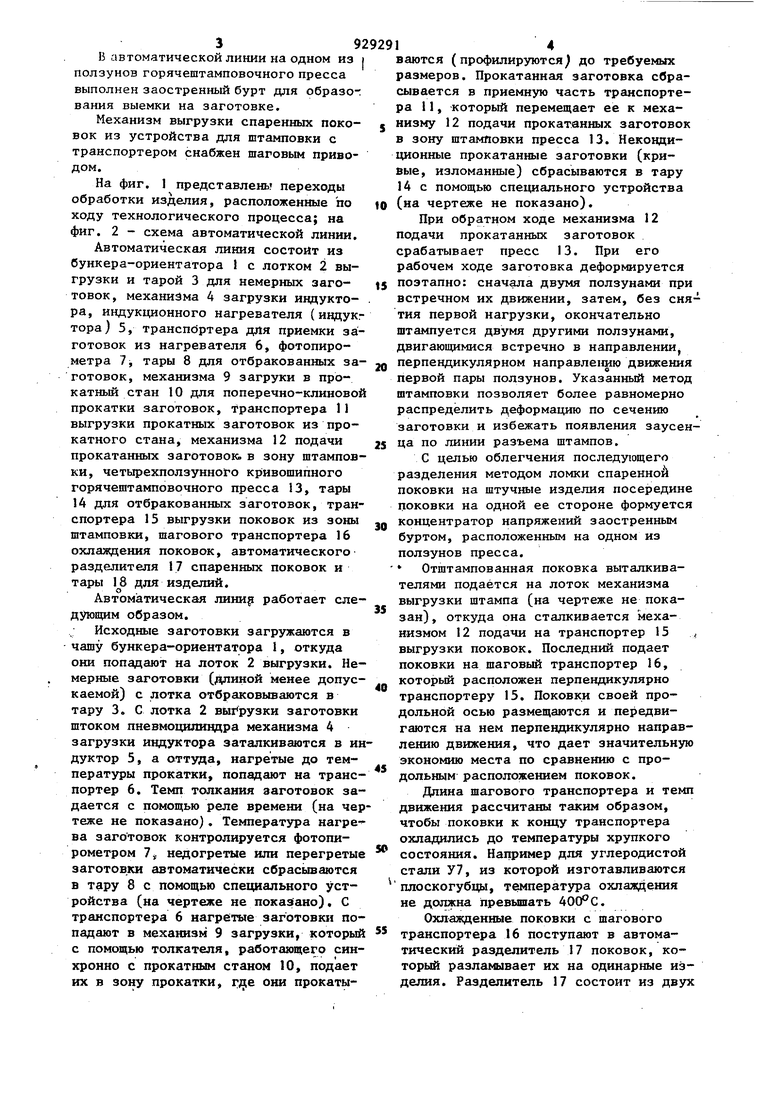

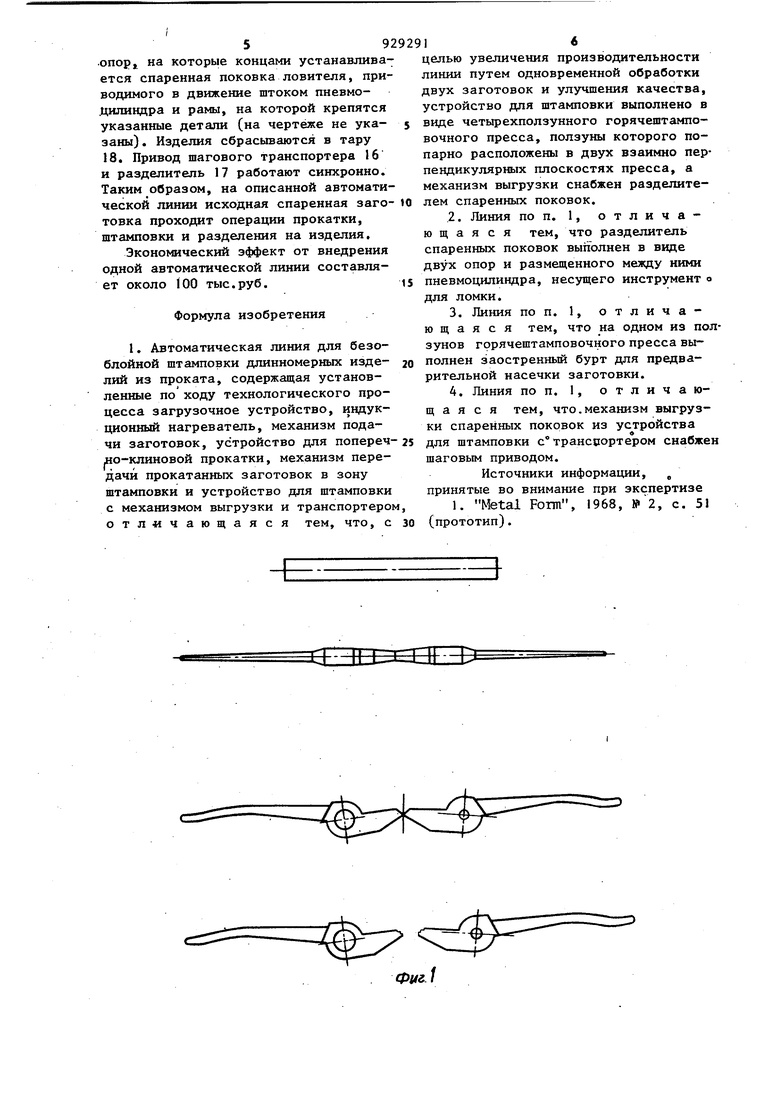

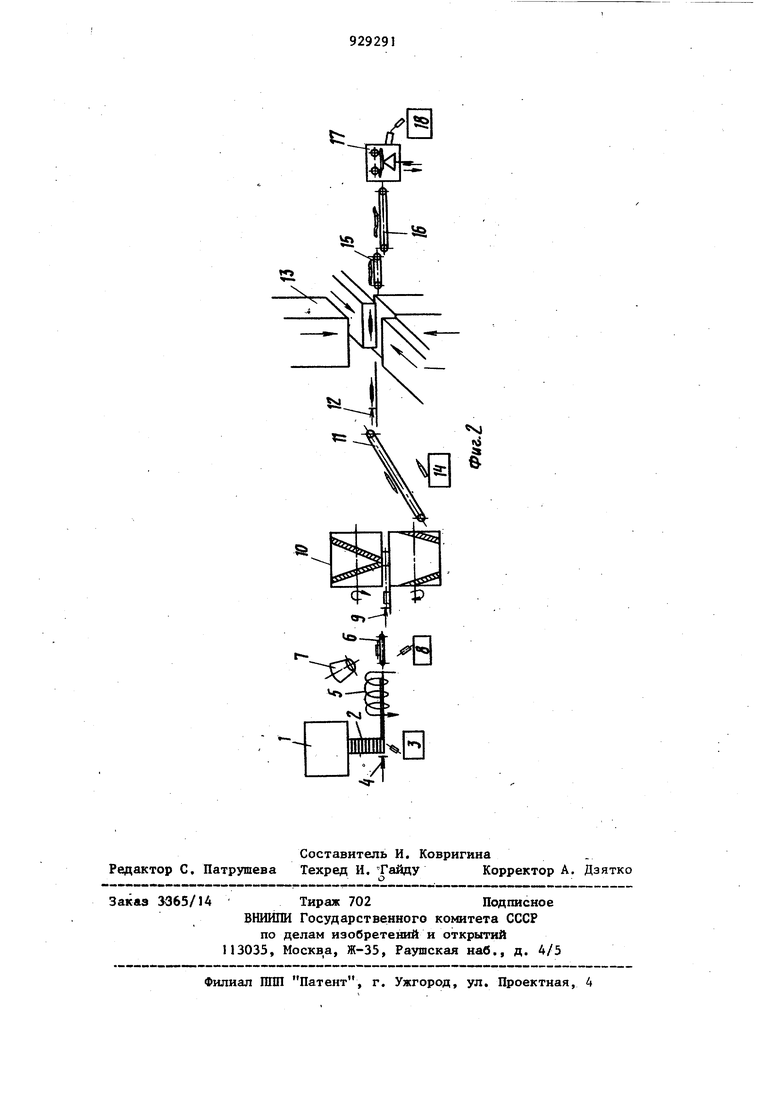

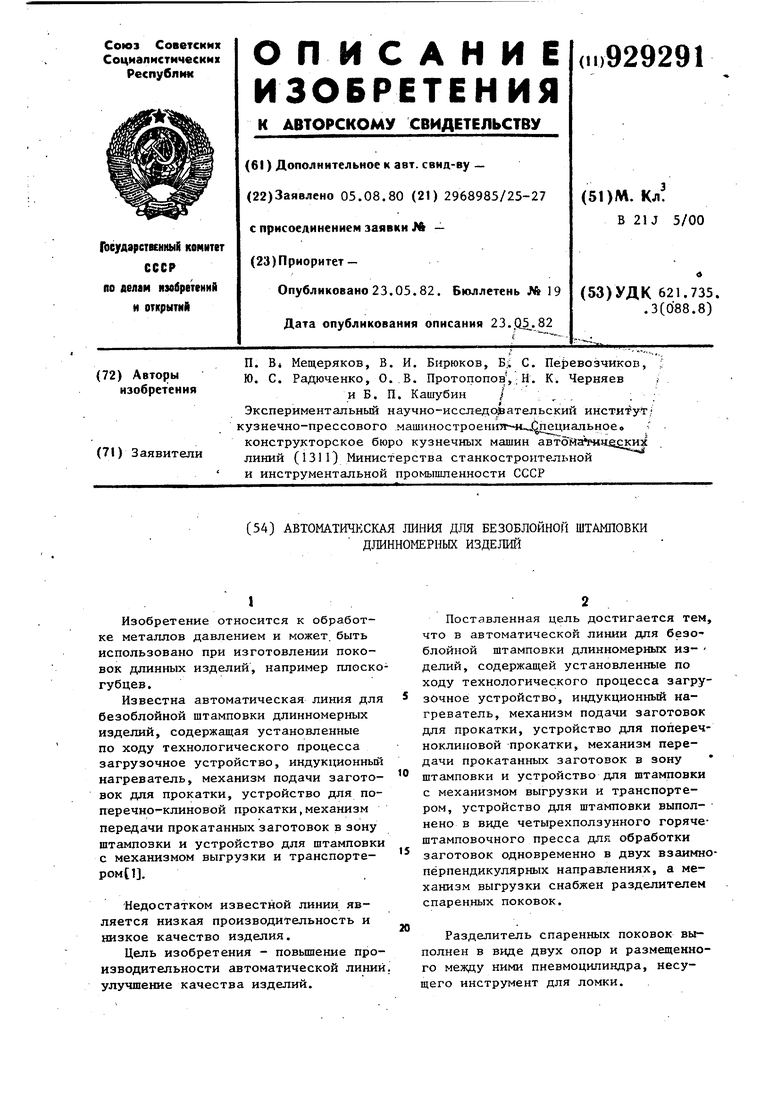

Разделитель спаренных поковок выполнен в виде двух опор и размещенного между ними пневмоцилиндра, несущего инструмент для ломки. В автоматической линии на одном из ползунов горячештамповочного пресса выполнен заостренный бурт для образог вания выемки на заготовке. Механизм выгрузки спаренных поковок из устройства для штамповки с транспортером снабжен шаговым приводом. На фиг. 1 представлень переходы обработки изделия, расположенные по ходу технологического процесса; на фиг. 2 - схема автоматической линии. Автоматическая линия состоит из бункера-ориентатора I с лотком 2 выгрузки и тарой 3 для немерных заготовок , механизма 4 загрузки ивдуктора, индукционного нагревателя (индукг тора) 5, транспбртера для приемки заготовок из нагревателя 6, фотопирометра 1, тары 8 для отбракованных заготовок, механизма 9 загруки в прокатный стан 10 для поперечно-клиновой прокатки заготовок. Транспортера 11 выгрузки прокатных заготовок из прокатного стана, механизма 12 подачи прокатанных заготовок, в зону штамповки, четырехползунно го кривошипного горячештамповочного пресса 13, тары 14 для отбракованных заготовок, транспортера 15 выгрузки поковок из зоны штамповки, шагового транспортера 16 охлаждения поковок, автоматического разделителя 17 спаренных поковок и тары 18 для изделий. Автоматическая линир работает следующим образом. Исходные заготовки загружаются в чашу бункера-ориентатора 1, откуда они попадают на лоток 2 выгрузки. Немерные заготовки (длиной менее допускаемой) с лотка отбраковываются в тару 3. С лотка 2 выгрузки заготовки штоком нневмощшивдра механизма 4 загрузки индуктора заталкиваются в ин дуктор 5, а оттуда, нагретые до температуры прокатки, попадают на транспортер 6. Темп толкания заготовок задается с помощью реле времени (на чер теже не показано), Температура нагрева заготовок контролируется фотопирометром 7, недогретые или перегретые заготовки автоматически сбрасываются в тару 8 с помощью специального устройства (на чертеже не показано). С транспортера 6 нагретые заготовки попадают в механизм 9 загрузки, который с помощью толкателя, работающего синхронно с прокатным станом 10, подает их в зону прокатки, где они прокатываются (профилируются до требуемых размеров. Прокатанная заготовка сбрасывается в приемную часть транспортера I1, который перемещает ее к механизму 12 подачи прокатанных заготовок в зону штамповки пресса 13. Некондиционные прокатанные заготовки (кривые, изломанные) сбрасываются в тару 14 с помощью специального устройства (на чертеже не показано). При обратном ходе механизма 12 подачи прокатанных заготовок срабатывает пресс 13. При его рабочем ходе заготовка деформируется позтапно: сначала двумя ползунами при встречном их движении, затем, без снятия первой нагрузки, окончательно штампуется двумя другими ползунами, двигающимися встречно в направлении, перпендикулярном направле1шю движения первой пары ползунов. Указанный метод штамповки позволяет более равномерно распределить деформацию по сечению заготовки и избежать появления заусенца по линии разъема штампов. С целью облегчения последующего разделения методом ломки спаренной поковки на штучные изделия посередине цоковки на одной ее стороне формуется концентратор напряжений заостренным буртом, расположенным на одном из ползунов пресса. Отштампованная поковка выталкивателями подаётся на лоток механизма выгрузки штампа (на чертеже не показан), откуда она сталкивается механизмом 12 подачи на транспортер 15 выгрузки поковок. Последний подает поковки на шаговый транспортер 16, который расположен перпендикулярно транспортеру 15. Поковки своей продольной осью размещаются и передвигаются на нем перпендикулярно направлению движения, что дает значительную экономию места по сравнению с продольным расположением поковок. Длина шагового транспортера и темп движения рассчитаны таким образом, чтобы поковки к концу транспортера охладились до температуры хрупкого состояния. Например для углеродистой стали У7, из которой изготавливаются плоскогубцы, температура охлалвдения не должна превышать 400°С. Охлажденные поковки с шагового транспортера 16 поступают в автоматический разделитель 17 поковок, который разламывает их на одинарные изделия. Разделитель 17 состоит из двух onopj на которые концами устанавлива ется спаренная поковка ловителя, при водимого в движение штоком пневмодилиндра и рамы, на которой крепятся указанные детали (на чертеже не укаэаны). Изделия сбрасываются в тару 18. Привод шагового транспортера 16 и разделитель 17 работают синхронно. Таким образом, на описанной автомати ческой линии исходная спаренная заго товка проходит операции прокатки, штамповки и разделения на изделия. Экономический эффект от внедрения одной автоматической линии составляет около 100 тыс.руб. Формула изобретения I. Автоматическая линия для безоблойной штамповки длинномерных издеЛИЙ из проката, содержащая установленные по ходу технологического процесса загрузочное устройство, индукционный нагреватель, механизм подачи заготовок, устройство для попереч яо-клиновой прокатки, механизм передачи прокатанных заготовок в зону штамповки и устройство для штамповки с механизмом выгрузки и транспортеро отличающаяся тем, что, с

ггзггддп целью увеличения производительности линии путем одновременной обработки двух заготовок и улучшения качества, устройство для штамповки выполнено в виде четырехползунного горячештамповочного пресса, ползуны которого попарно расположены в двух взаимно перпендикулярных плоскостях пресса, а механизм выгрузки снабжен разделителем спаренных поковок. 2.Линия по п. 1, отличающаяся тем, что разделитель спаренных поковок выполнен в виде двух опор и размещенного между ними пневмоцилиндра, несущего инструмент о для ломки. 3.Линия по п. 1, отличающаяся тем, что на одном из ползунов горячештамповочного пресса выполнен заостренный бурт для предварительной насечки заготовки. 4.Линия по п. 1, отличающаяся тем, что.механизм выгрузки спаренных поковок из устройства для штамповки с транспортером снабжен шаговым приводом. Источники информации, „ принятые во внимание при экспертизе 1. Metal Form, 1968, №2, с. 51 (прототип).

Авторы

Даты

1982-05-23—Публикация

1980-08-05—Подача