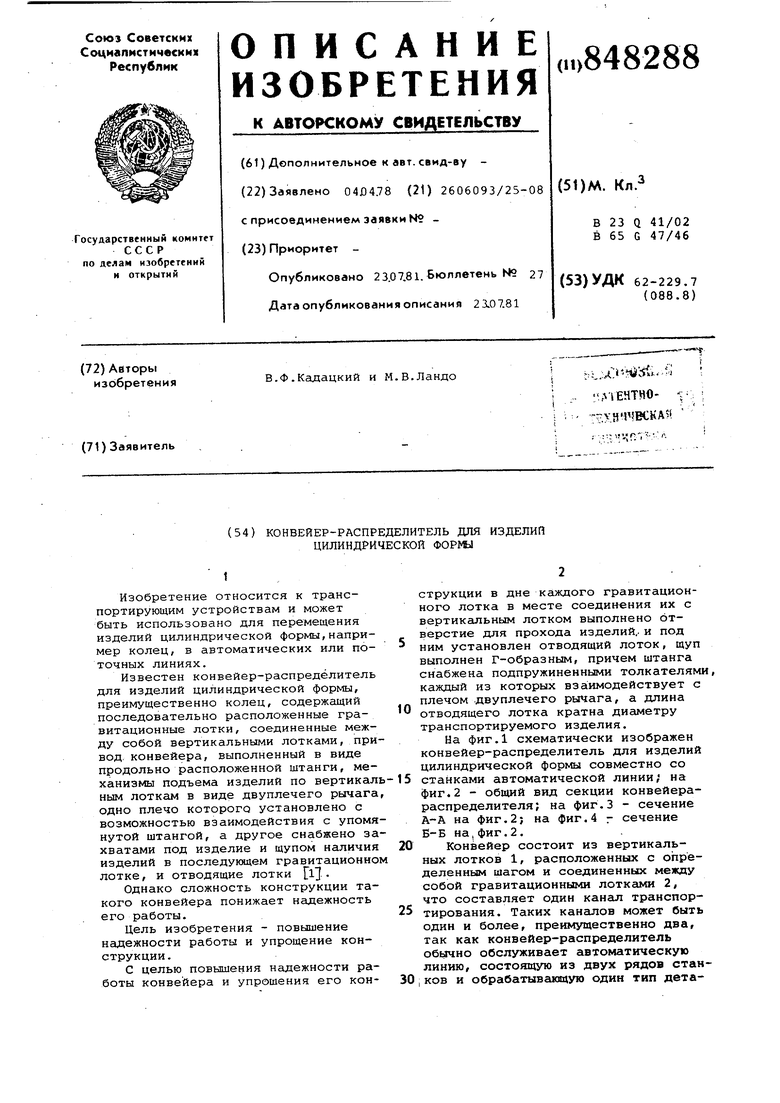

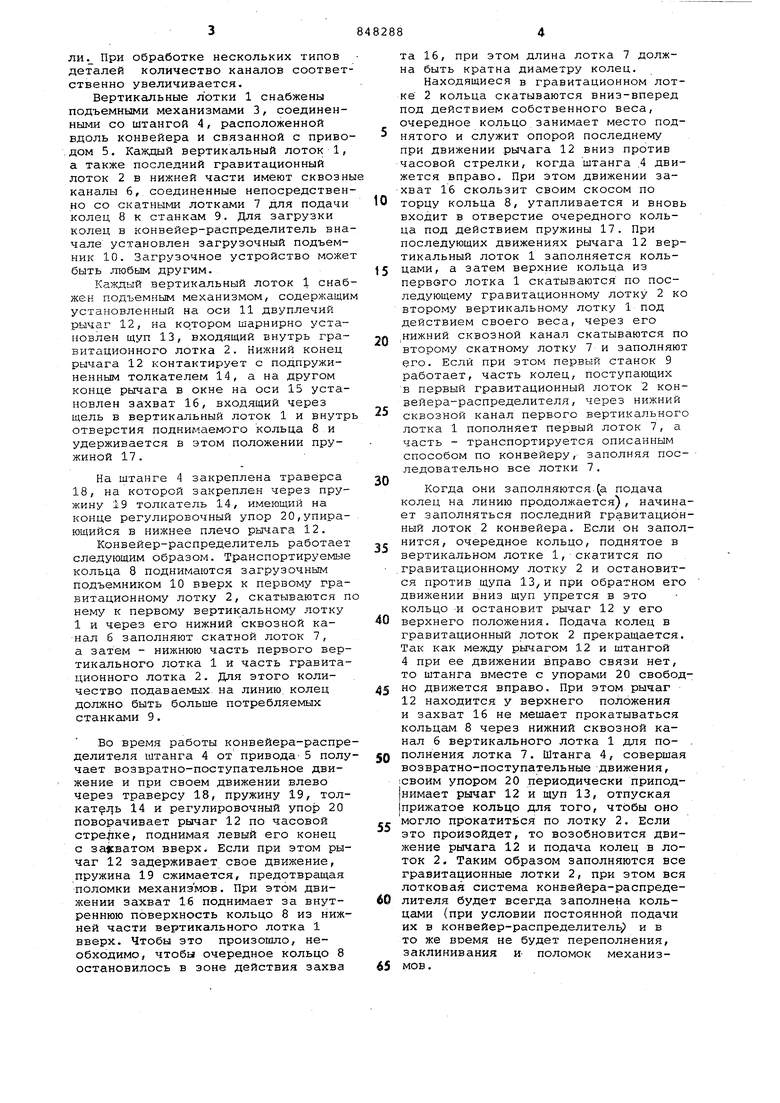

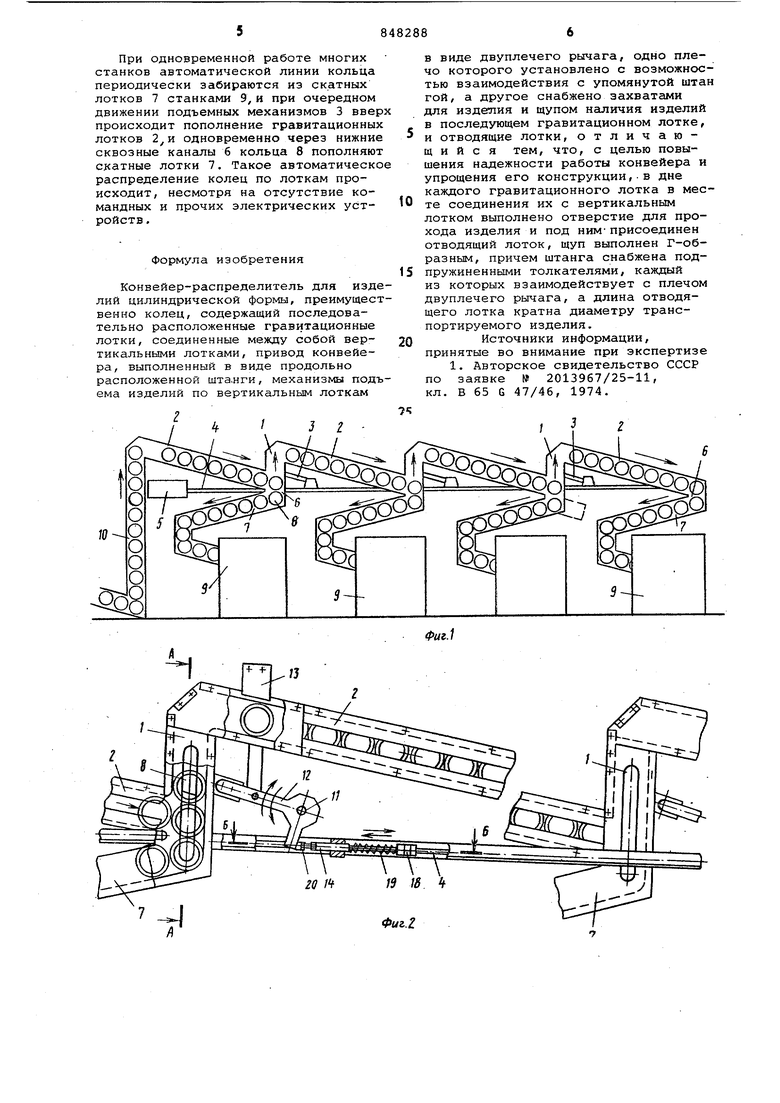

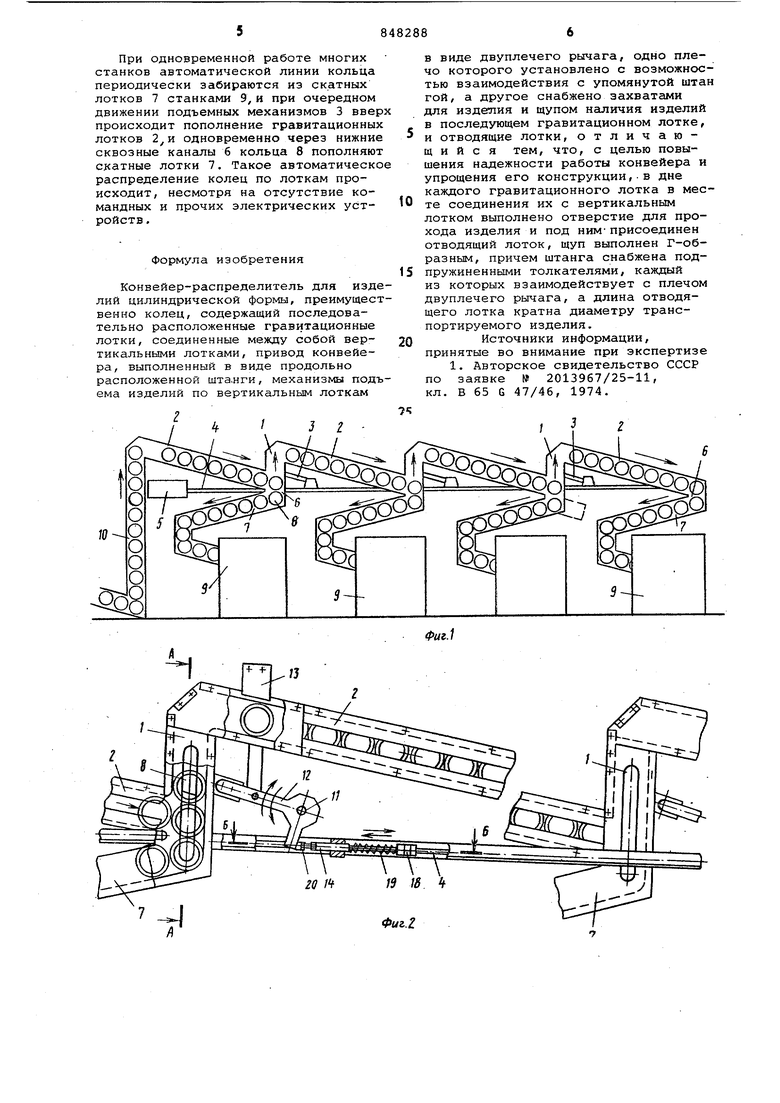

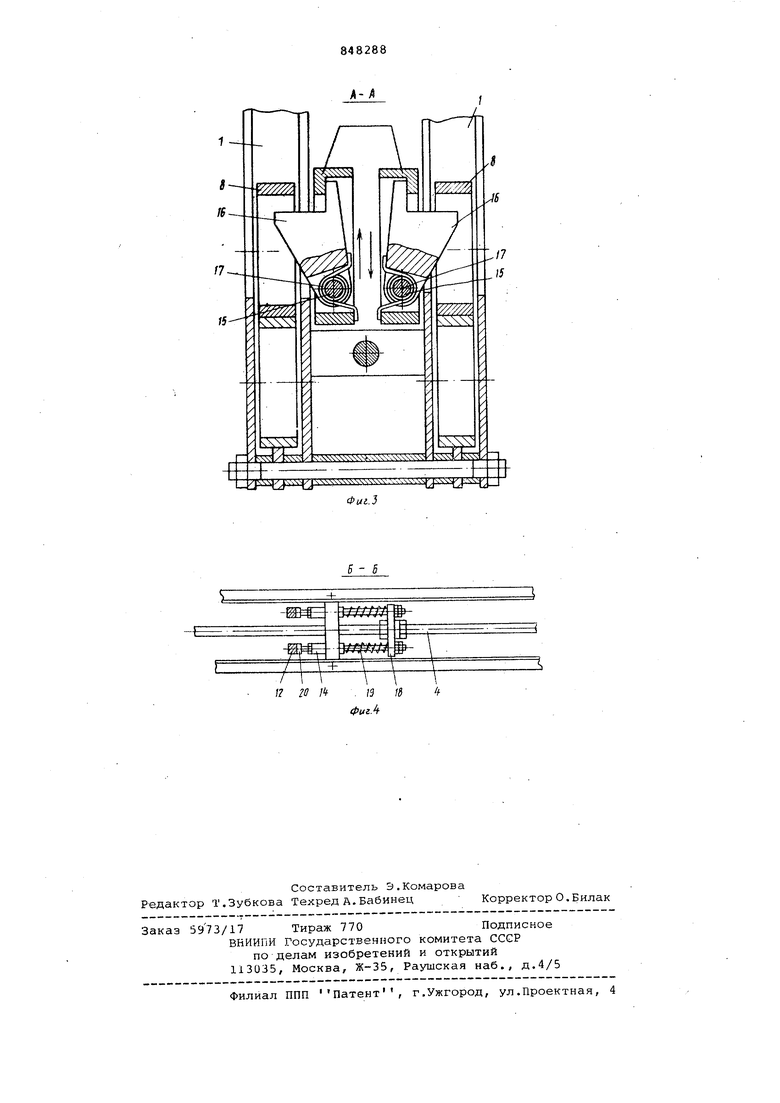

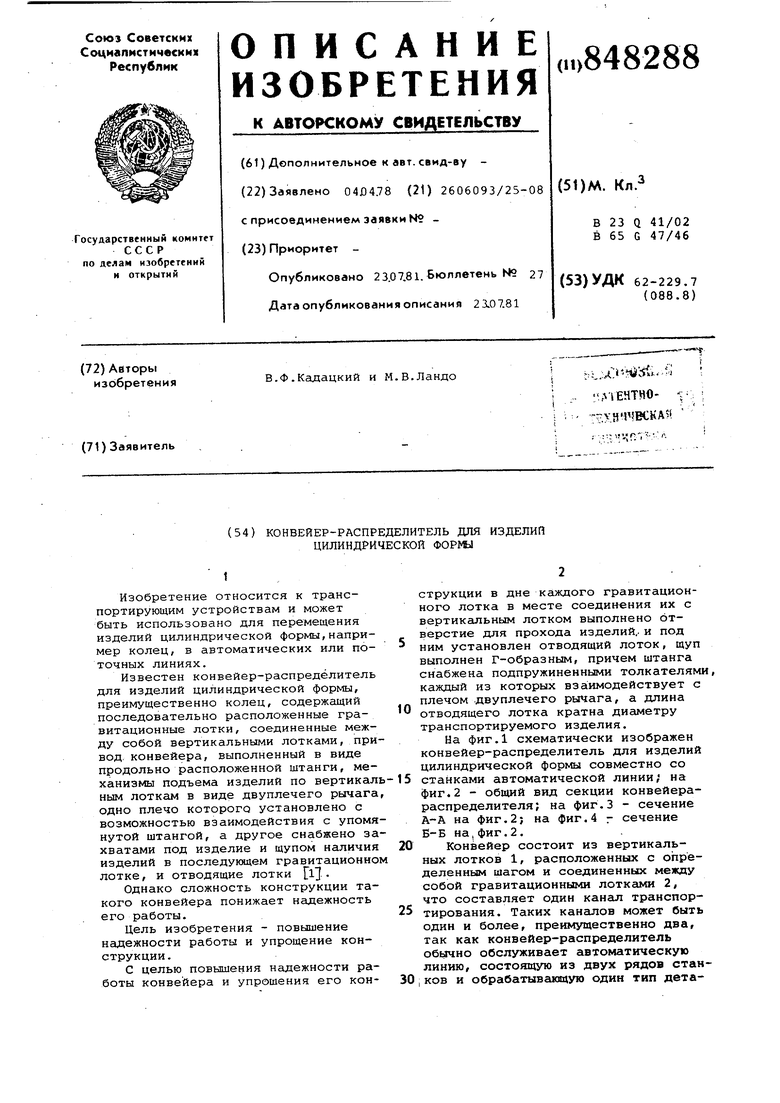

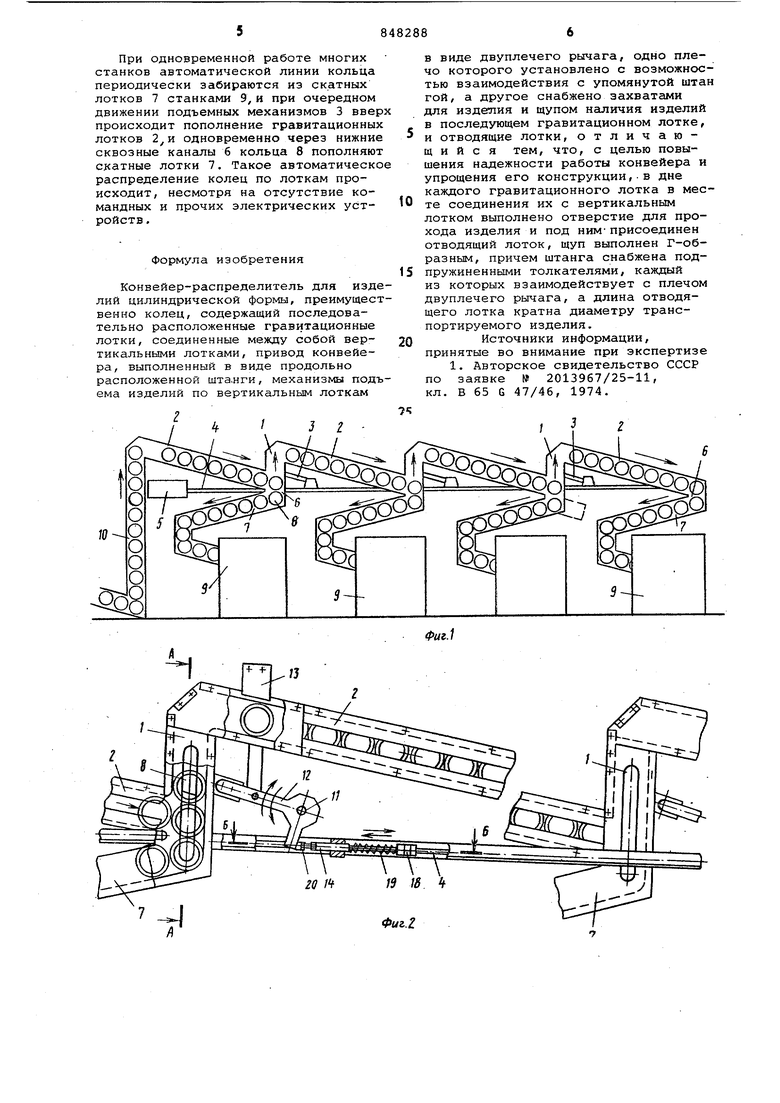

(54) КОНВЕЙЕР-РАСПРЕДЕЛИТЕЛЬ ДЛЯ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ Изобретение относится к транспортирующим устройствам и может быть использовано для перемещения изделий цилиндрической формы,например колец, в автоматических или поточных линиях. Известен конвейер-распределитель для изделий цилиндрической формы, преимущественно колец, содержащий последовательно расположенные гравитационные лотки, соединенные между собой вертикальными лотками, при вод, конвейера, выполненный в виде продольно расположенной штанги, механизмы подъема изделий по вертикал ным лоткам в виде двуплечего рычага одно плечо которого установлено с возможностью взаимодействия с упомя нутой штангой, а другое снабжено за хватами под изделие и щупом наличия изделий в последукндем гравитационно лотке, и отводящие лотки flj Однако сложность конструкции такого конвейера понижает надежность его работы. Цель изобретения - повышение надежности работы и упрощение конструкции. С целью повышения надежности работы конвейера и упрощения его конструкции в дне каждого гравитационного лотка в месте соединения их с вертиксшьным лотком выполнено отверстие для прохода изделий., и под ним установлен отводящий лоток, щуп выполнен Г-образным, причем штанга снабжена подпружиненными толкателями, каждый из которых вза:имодействует с плечом двуплечего рычага, а длина отводящего лотка кратна диаметру транспортируемого изделия. На фиг.1 схематически изображен конвейер-распределитель для изделий цилиндрической формы совместно со станками автоматической линии; на фиг.2 - общий вид секции конвейерараспределителя; на фиг.3 - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на,фиг.2. Конвейер состоит из вертикальных лотков 1, расположенных с определенным шагом и соединенных между собой гравитационными лотками 2, что составляет один канал транспортирования. Таких каналов может быть один и более, преимущественно два, так как конвейер-распределитель обычно обслуживает автоматическую линию, состоящую из двух рядов станков и обрабатывающую один тип детали. При обработке нескольких типов деталей количество каналов соответ ственно увеличивается. Вертикальные лотки 1 снабжены подъемными механизмами 3, соединенньоми со штангой 4, расположенной вдоль конвейера и связанной с приво дом 5. Каждый вертикальный лоток 1, а также последний гравитационный лоток 2 в нижней части имеют сквозн каналы 6, соединенные непосредствен но со скатными лотками 7 для подачи колец 8 к станкам 9. Для загрузки колец в конвейер-распределитель вна чале установлен загрузочный подъемник 10. Загрузочное устройство може быть любым другим. Каждый вертикальный лоток 1 снаб жен подъемным механизмом, содержащи установленный на оси 11 двуплечий рычаг 12, на ко.тором шарнирно установлен щуп 13, входящий внутрь гравитационного лотка 2. Нижний конец рычага 12 контактирует с подпружиненным толкателем 14, а на другом конце рычага в окне на оси 15 установлен захват 16, входящий через щель в вертикальный лоток 1 и внутр отверстия поднимаемого кольца 8 и удерживается в этом положении пружиной 17. На штанге 4 закреплена траверса 18, на которой закреплен через пружину 19 толкатель 14, имеющий на конце регулировочный упор 20,упирающийся в нижнее плечо рычага 12. Конвейер-распределитель работает следующим образом. Транспортируемые кольца 8 поднимаются загрузочным подъемником 10 вверх к первому гравитационному лотку 2, скатываются п нему к первому вертикальному лотку 1 и через его нижний сквозной канал 6 заполняют скатной лоток 7, а затем - нижнюю часть первого вертикального лотка 1 и часть гравитационного лотка 2. Для этого количество подаваемых, на линию, колец должно быть больше потребляемых станками 9. Во время работы конвейера-распре делителя штанга 4 от привода-5 полу чает возвратно-поступательное движение и при своем движении влево через траверсу 18, пружину 19, толKaT j b 14 и регулировочный упор 20 поворачивает рычаг 12 по часовой , поднимая левый его конец с 3ajcBaTOM вверх. Если при этом рычаг 12 задерживает свое движение, пружина 19 сжимается, предотвращая поломки механизмов. При этом движении захват 16 поднимает за внутреннюю поверхность кольцо 8 из нижней части вертикального лотка 1 вверх. Чтобы это произошло, необхбдимо, чтобы очередное кольцо 8 остановилось в зоне действия захва та 16, при этом длина лотка 7 должна быть кратна диаметру колец. Находящиеся в гравитационном лотке 2 кольца скатываются вниз-вперед под действием собственного веса, очередное кольцо занимает место поднятого и служит опорой последнему при движении рычага 12 вниз против часовой стрелки, когда штанга .4 движется вправо. При этом движении захват 16 скользит своим скосом по торцу кольца 8, утапливается и вновь входит в отверстие очередного кольца под действием пружины 17. При последующих движениях рычага 12 вертикальный лоток 1 заполняется кольцами, а затем верхние кольца из первого лотка 1 скатываются по последующему гравитационному лотку 2 ко второму вертикальному лотку 1 под действием своего веса, через его нижний сквозной канал скатываются по второму скатному лотку 7 и заполняют его. Если при этом первый станок 9 работает, часть колец, поступающих в первый гравитационный лоток 2 конвейера-распределителя, через нижний сквозной канал первого вертикального лотка 1 пополняет первый лоток 7, а часть транспортируется описанным способом по конвейеру, заполняя последовательно все лотки 7. Когда они заполняются (а подача колец на линию продолжается), начинает заполняться последний гравитационный лоток 2 конвейера. Если он заполнится, очередное кольцо, поднятое в вертикальном лотке 1, скатится по гравитационному лотку 2 и остановится против щупа 13/и при обратном его движении вниз щуп упрется в это кольцо -и остановит рычаг 12 у его верхнего положения. Подача колец в гравитационный лоток 2 прекращается. Так как между рычагом 12 и штангой 4 при ее движении .вправо связи нет, то штанга вместе с упорами 20 свободно движется вправо. При этом рычаг 12 находится у верхнего положения и захват 16 не мешает прокатываться кольцам 8 через нижний сквозной канал 6 вертикального лотка 1 для по- , полнения лотка 7. Штанга 4, совершая возвратно-поступательные движения, своим упором 20 периодически приподнимает рычаг 12 и щуп 13, отпуская прижатое кольцо для того, чтобы оно могло прокатиться по лотку 2. Если это произойдет, то возобновится движение рычага 12 и подача колец в лоток 2. Таким образом заполняются все гравитационные лотки 2, при этом вся лотковая система конвейера-распределителя будет всегда заполнена кольцами (при условии постоянной подачи их в конвейер-распределитель и в то же время не будет переполнения, заклинивания И поломок механизмов . При одновременной работе многих станков автоматической линии кольца периодически забираются из скатных лотков 7 станками 9, и при очередном движении подъемных механизмов 3 ввер происходит пополнение гравитационных лотков одновременно через нижние сквозные каналы 6 кольца 8 пополняют скатные лотки 7. Такое автоматическо распределение колец по лоткам происходит, несмотря на отсутствие командных и прочих электрических устройств . Формула изобретения Конвейер-распределитель для изде лий цилиндрической формы, преимущест венно колец, содержащий последовательно расположенные гравитационные лотки, соединенные между собой вертикальными лотками, привод конвейера, выполненный в виде продольно расположенной шта.нги, механизмы подъ ема изделий по вертикальным лоткам в виде двуплечего рычага, одно плечо которого установлено с возможностью взаимодействия с упомянутой штан гой, а другое снабжено захватами для изделия и щупом наличия изделий в последующем гравитационном лотке, и отводящие лотки, отличающийся тем, что, с целью повышения надежности работы конвейера и упрощения его конструкции,в дне каждого гравитационного лотка в месте соединения их с вертикальным лотком выполнено отверстие для прохода изделия и под нимприсоединен отводящий лоток, щуп выполнен Г-образным, причем штанга снабжена подпружиненными толкателями, каждый из которых взаимодействует с плечом двуплечего рычага, а длина отводящего лотка кратна диаметру транспортируемого изделия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2013967/25-11, кл. В 65 G 47/46, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер-распределитель для изделий цилиндрической формы | 1974 |

|

SU683961A1 |

| Машина для промывки колец подшипников | 1981 |

|

SU1049126A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Устройство для подачи деталей | 1979 |

|

SU848271A1 |

| Устройство для подачи изделий к станкам автоматической линии | 1960 |

|

SU132549A1 |

| Устройство для межоперационного транспортирования и поштучной выдачи изделий | 1983 |

|

SU1167122A1 |

| Автооператор | 1986 |

|

SU1445906A2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ШТУЧНЫХ ИЗДЕЛИЙ НА ОТВОДЯЩИЙ КОНВЕЙЕР | 1966 |

|

SU183668A1 |

| Транспортная система автоматической линии для изделий цилиндрической формы | 1981 |

|

SU1050851A1 |

/ / № , /3 S ФигЛ

Авторы

Даты

1981-07-23—Публикация

1978-04-04—Подача