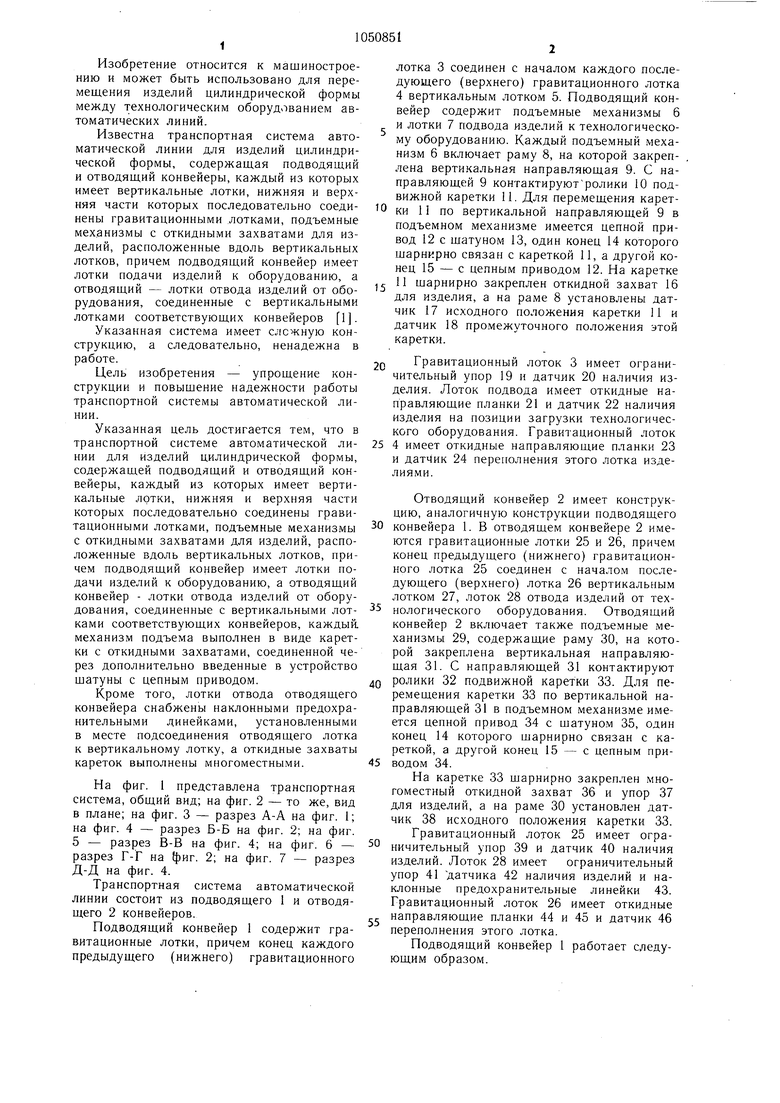

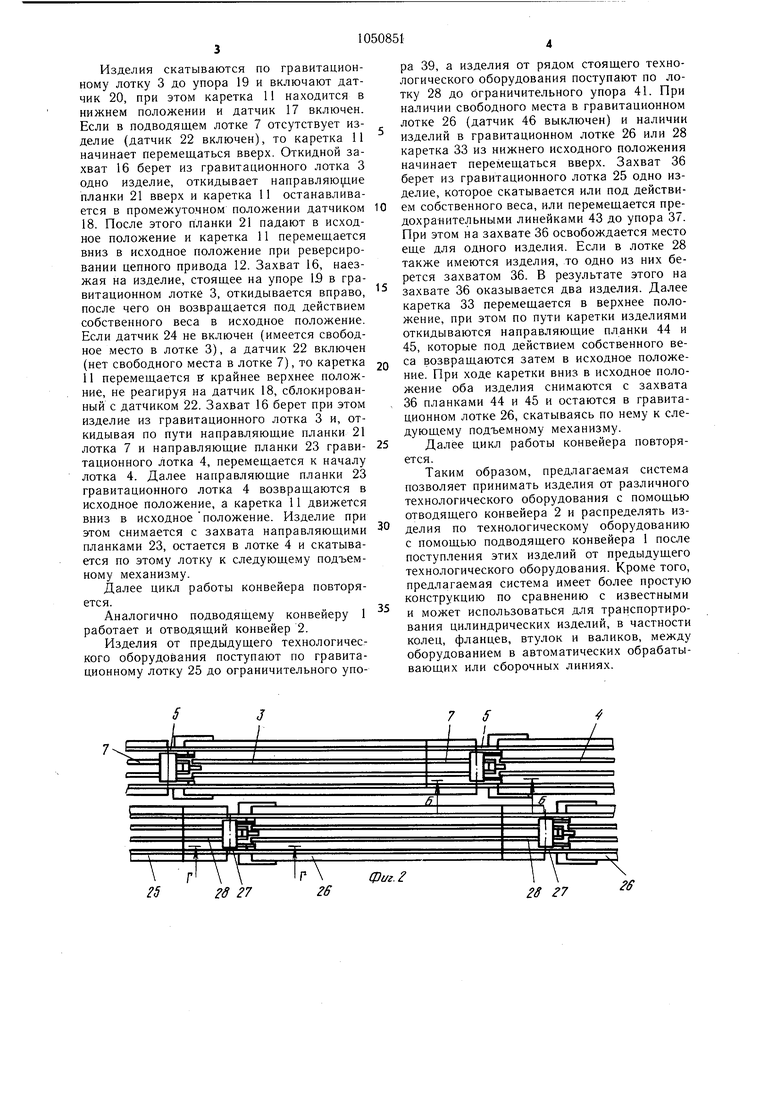

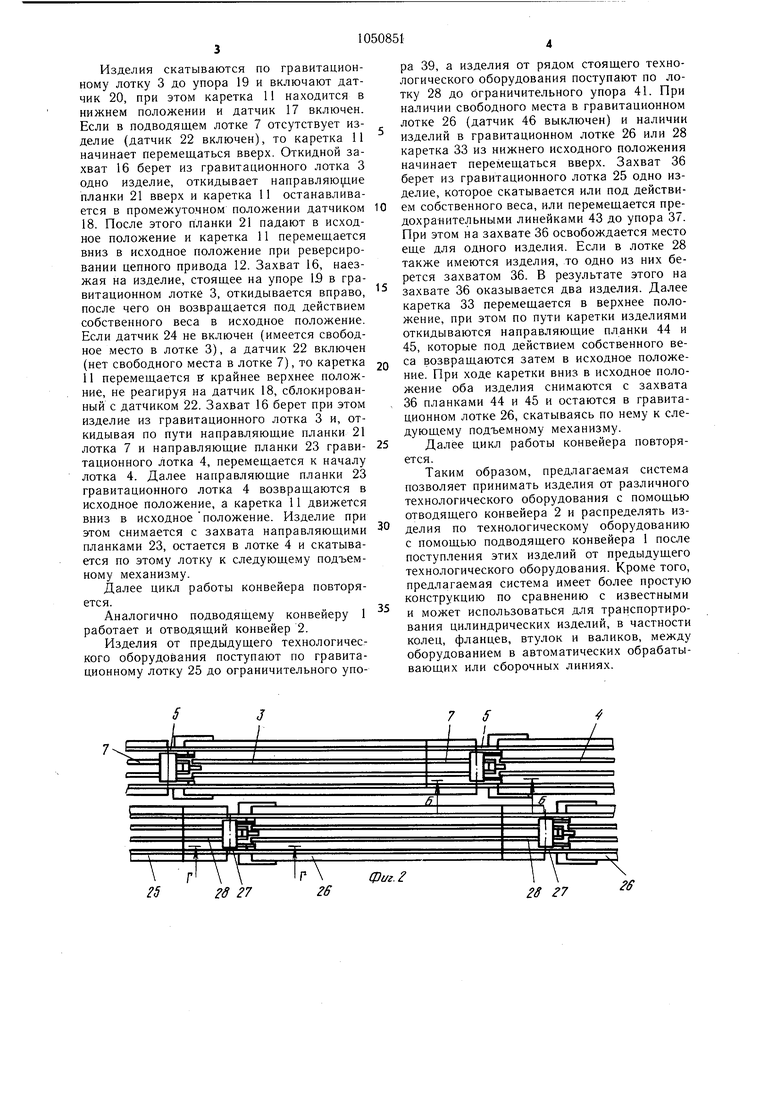

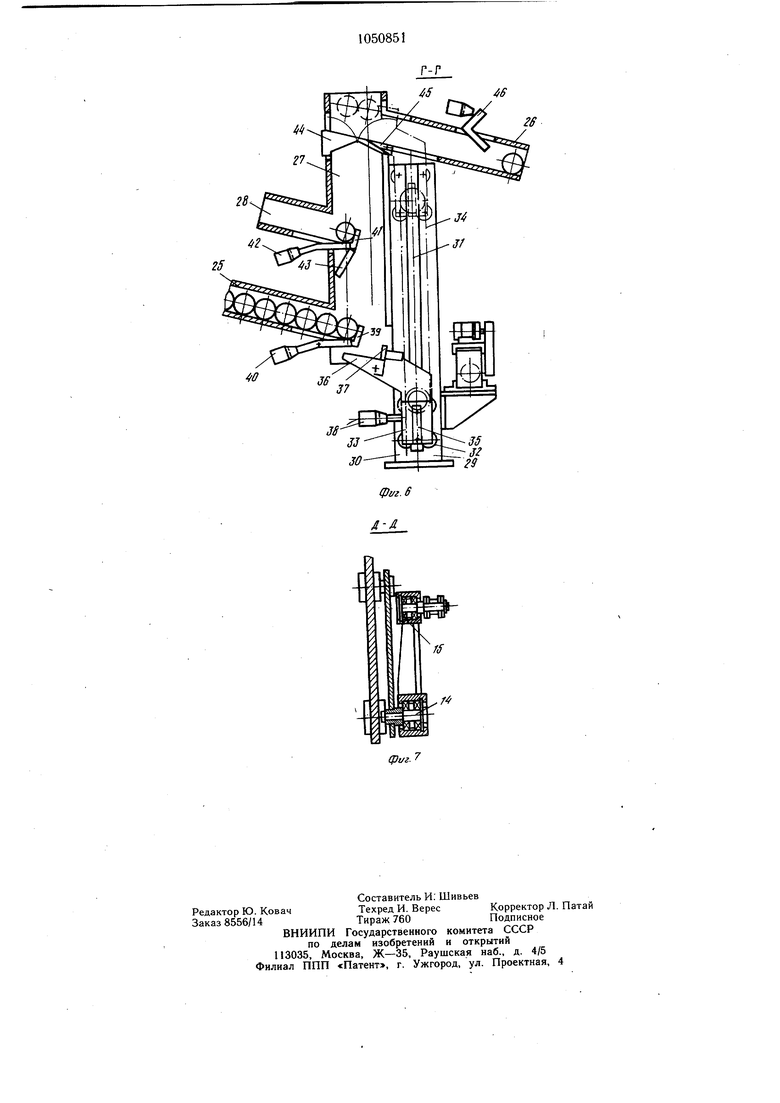

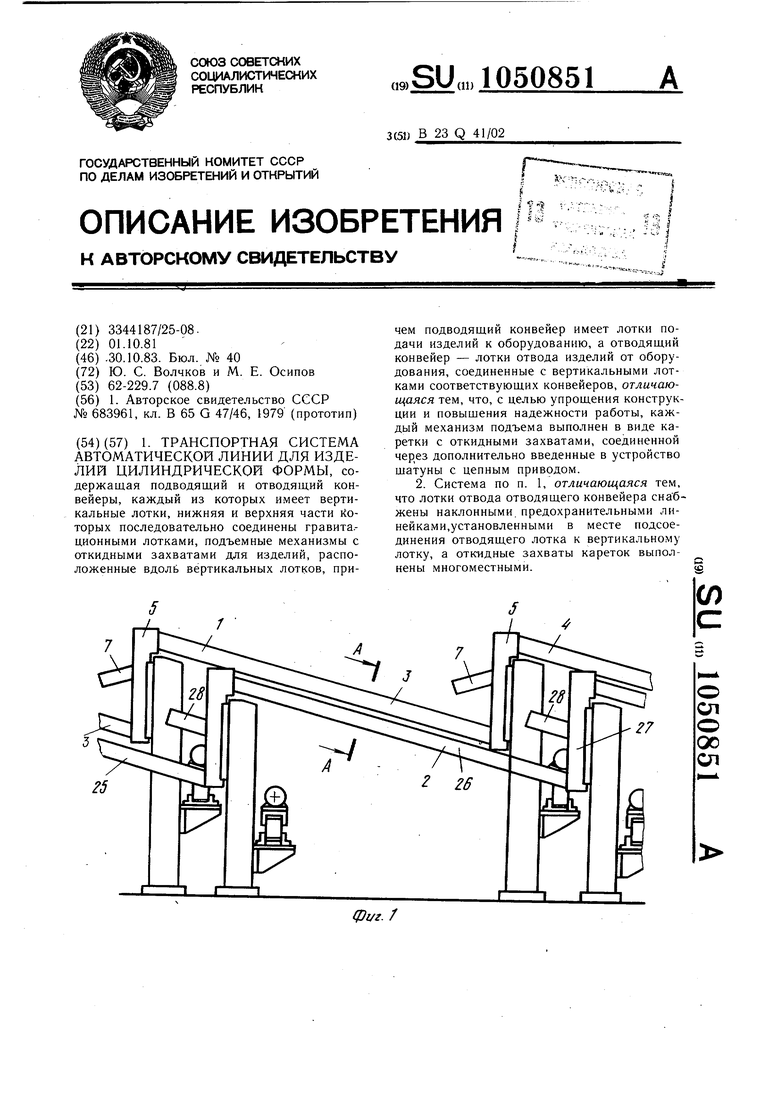

Изобретение относится к машиностроению и может быть использовано для перемещения изделий цилиндрической формы между технологическим оборудованием автоматических линий. Известна транспортная система автоматической линии для изделий цилиндрической формы, содержащая подводящий и отводящий конвейеры, каждый из которых имеет вертикальные лотки, нижняя и верхняя части которых последовательно соединены гравитационными .лотками, подъемные механизмы с откидными захватами для изделий, расположенные вдоль вертикальных лотков, причем подводящий конвейер имеет лотки подачи изделий к оборудованию, а отводящий - лотки отвода изделий от оборудования, соединенные с вертикальными лотками соответствующих конвейеров 1. Указанная система имеет сложную конструкцию, а следовательно, ненадежна в работе. Цель изобретения - упрощение конструкции и повышение надежности работы транспортной системы автоматической линии. Указанная цель достигается тем, что в транспортной системе автоматической лиНИИ для изделий цилиндрической формы, содержащей подводящий и отводящий конвейеры, каждый из которых имеет вертикальные лотки, нижняя и верхняя части которых последовательно соединены гравитационными лотками, подъемные механизмы с откидными захватами для изделий, расположенные вдоль вертикальных лотков, причем подводящий конвейер имеет лотки подачи изделий к оборудованию, а отводящий конвейер - лотки отвода изделий от оборудования, соединенные с вертикальными лотками соответствующих конвейеров, каждый, механизм подъема выполнен в виде каретки с откидными захватами, соединенной через дополнительно введенные в устройство шатуны с цепным приводом. Кроме того, лотки отвода отводящего конвейера снабжены наклонными предохранительными линейками, установленными в месте подсоединения отводящего лотка к вертикальному лотку, а откидные захваты кареток выполнены многоместными. На фиг. 1 представлена транспортная система, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 4. Транспортная система автоматической линии состоит из подводящего 1 и отводящего 2 конвейеров. Подводящий конвейер 1 содержит гравитационные лотки, причем конец каждого предыдущего (нижнего) гравитационного лотка 3 соединен с началом каждого последующего (верхнего) гравитационного лотка 4 вертикальным лотком 5. Подводящий конвейер содержит подъемные механизмы 6 и лотки 7 подвода изделий к технологическому оборудованию. Каждый подъемный механизм 6 включает раму 8, на которой закреплена вертикальная направляющая 9. С направляющей 9 контактируютролики 10 подвижной каретки 11. Для пере.мещения каретки 11 по вертикальной направляющей 9 в подъемном механизме имеется цепной привод 12 с щатуном 13, один конец 14 которого щарнирно связан с кареткой 11, а другой конец 15 - с цепным приводом 12. На каретке 11 шарнирно закреплен откидной захват 16 для изделия, а на раме 8 установлены датчик 17 исходного положения каретки 11 и датчик 18 промежуточного положения этой каретки. Гравитационный лоток 3 имеет ограничительный упор 19 и датчик 20 наличия изделия. Лоток подвода имеет откидные направляющие планки 21 и датчик 22 наличия изделия на позиции загрузки технологического оборудования. Гравитационный лоток 4 имеет откидные направляющие планки 23 и датчик 24 переполнения этого лотка изделиями. Отводящий конвейер 2 имеет конструкцию, аналогичную конструкции подводящего конвейера 1. В отводящем конвейере 2 имеются гравитационные лотки 25 и 26, причем конец предыдущего (нижнего) гравитационного лотка 25 соединен с началом последующего (верхнего) лотка 26 вертикальным лотком 27, лоток 28 отвода изделий от технологического оборудования. Отводящий конвейер 2 включает также подъемные .механизмы 29, содержащие раму 30, на которой закреплена вертикальная направляющая 31. С направляющей 31 контактируют ролики 32 подвижной каретки 33. Для перемещения каретки 33 по вертикальной направляющей 31 в подъемном механизме и.меется цепной привод 34 с шатуном 35, один конец 14 которого шарнирно связан с кареткой, а другой конец 15 - с цепным приводом 34. На каретке 33 щарнирно закреплен многоместный откидной захват 36 и упор 37 для изделий, а на раме 30 установлен датчик 38 исходного положения каретки 33. Гравитационный лоток 25 имеет ограничительный упор 39 и датчик 40 наличия изделий. Лоток 28 имеет ограничительный упор 41 датчика 42 наличия изделий и наклонные предохранительные линейки 43. Гравитационный лоток 26 имеет откидные направляюодие планки 44 и 45 и датчик 46 переполнения этого лотка. Подводящий конвейер 1 работает следующим образом. Изделия скатываются по гравитационному лотку 3 до упора 19 и включают датчик 20, при этом каретка 11 находится в нижнем положении и датчик 17 включен. Если в подводящем лотке 7 отсутствует изделие (датчик 22 включен), то каретка 11 начинает перемещаться вверх. Откидной захват 16 берет из гравитационного лотка 3 одно изделие, откидывает направляющие планки 21 вверх и каретка 11 останавливается в промежуточном положении датчиком 18. После этого планки 21 падают в исходное положение и каретка 11 перемещается вниз в исходное положение при реверсировании цепного привода 12. Захват 16, наезжая на изделие, стоящее на упоре 19 в гравитационном лотке 3, откидывается вправо, после чего он возвращается под действием собственного веса в исходное положение. Если датчик 24 не включен (имеется свободное место в лотке 3), а датчик 22 включен (нет свободного места в лотке 7), то каретка 11U 11 перемещается ЕГ крайнее верхнее положние, не реагируя на датчик 18, сблокированный с датчиком 22. Захват 16 берет при этом изделие из гравитационного лотка 3 и, откидывая по пути направляющие планки 21 лотка 7 и направляющие планки 23 гравитационного лотка 4, перемещается к началу лотка 4. Далее направляющие планки 23 гравитационного лотка 4 возвращаются в исходное положение, а каретка 11 движется вниз в исходноеположение. Изделие при этом снимается с захвата направляющими планками 23, остается в лотке 4 и скатывается по этому лотку к следующему подъемному механизму. Далее цикл работы конвейера повторяется. Аналогично подводящему конвейеру 1 работает и отводящий конвейер 2. Изделия от предыдущего технологического оборудования поступают по гравитационному лотку 25 до ограничительного упора 39, а изделия от рядом стоящего технологического оборудования поступают по лотку 28 до Ограничительного упора 41. При наличии свободного места в гравитационном лотке 26 (датчик 46 выключен) и наличии изделий в гравитационном лотке 26 или 28 каретка 33 из нижнего исходного положения начинает перемещаться вверх. Захват 36 берет из гравитационного лотка 25 одно изделие, которое скатывается или под действием собственного веса, или перемещается предохранительными линейками 43 до упора 37. При этом на захвате 36 освобождается место еще для одного изделия. Если в лотке 28 также имеются изделия, то одно из них берется захватом 36. В результате этого на захвате 36 оказывается два изделия. Далее каретка 33 перемещается в верхнее положение, при этом по пути каретки изделиями откидываются направляющие планки 44 и 45, которые под действием собственного веса возвращаются затем в исходное положе..-,. ние. При ходе каретки вниз в исходное положение оба изделия снимаются с захвата 36 планками 44 и 45 и остаются в гравитационном лотке 26, скатываясь по нему к следующему подъемному механизму. Далее цикл работы конвейера повторяется. Таким образом, предлагаемая система позволяет принимать изделия от различного технологического оборудования с помощью отводящего конвейера 2 и распределять изделия по технологическому оборудованию с помощью подводящего конвейера 1 после поступления этих изделий от предыдущего технологического оборудования. Кроме того, предлагаемая система имеет более простую конструкцию по сравнению с известными и может использоваться для транспортирования цилиндрических изделий, в частности колец, фланцев, втулок и валиков, между оборудованием в автоматических обрабатывающих или сборочных линиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная сборочная линия | 1985 |

|

SU1306691A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Автомат для резки и укладки в штабель керамических цилиндрических заготовок | 1990 |

|

SU1736709A1 |

| Устройство для комплектации лотков и загрузки их в контейнер | 1972 |

|

SU524752A1 |

| ГЕРМЕТИЗАЦИОННЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ЭКИПИРОВАННЫХ ФИЛЬТР-ЭЛЕМЕНТАМИ КОРПУСОВ СЕКЦИЙ ФИЛЬТРУЮЩИХ КОРОБОК | 1992 |

|

RU2045357C1 |

| Загрузочное устройство | 1982 |

|

SU1024223A2 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Автоматическая линия для обработки замков лопаток | 1982 |

|

SU1103993A1 |

| Конвейер-распределитель дляиздЕлий цилиНдРичЕСКОй фОРМы | 1978 |

|

SU848288A1 |

1. ТРАНСПОРТНАЯ СИСТЕМА АВТОМАТИЧЕСКОЙ ЛИНИИ ДЛЯ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ, содержащая подводящий и отводящий конвейеры, каждый из которых имеет вертикальные лотки, нижняя и верхняя части которых последовательно соединены гравита.ционными лотками, подъемные механизмы с откидными захватами для изделий, расположенные вдоль вертикальных лотков, причем подводящий конвейер имеет лотки подачи изделий к оборудованию, а отводящий конвейер - лотки отвода изделий от оборудования, соединенные с вертикальными лотками соответствующих конвейеров, отличающаяся тем, что, с целью упрощения конструкции и повыщения надежности работы, каждый механизм подъема выполнен в виде каретки с откидными захватами, соединенной через дополнительно введенные в устройство щатуны с цепным приводом. 2. Система по п. 1, отличающаяся тем, что лотки отвода отводящего конвейера снабжены наклонными, предохранительными линейками,установленными в месте подсоединения отводящего лотка к вертикальному лотку, а откидные захваты кареток выполс S нены многоместными. (Л ел о 00 ел

ff-ff

фуг.

фш.

28

4ff

46

Фг/г.6

д-л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвейер-распределитель для изделий цилиндрической формы | 1974 |

|

SU683961A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-10-30—Публикация

1981-10-01—Подача