(54) СПОСОБ КОНТРОЛЯ ПРОЦЕССА ОТЛИВА БУМАЖНОЙ

МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения картона | 1978 |

|

SU771223A1 |

| РАСПАДАЮЩИЙСЯ В ВОДЕ ЛИСТ ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ЛИСТА И ПРИМЕНЕНИЕ ЛИСТА ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА ДЛЯ РУЛОНА ИЗ АБСОРБИРУЮЩЕГО МАТЕРИАЛА | 2010 |

|

RU2575071C2 |

| РАСПАДАЮЩИЙСЯ В ВОДЕ ЛИСТ ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОГО ЛИСТА И СЕРДЕЧНИК ДЛЯ РУЛОНА ИЗ АБСОРБИРУЮЩЕГО МАТЕРИАЛА, ВЫПОЛНЕННЫЙ ИЗ ПОЛОСОК ЭТОГО ЛИСТА ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2599367C2 |

| Способ контроля процесса обезвоживания формуемого бумажного полотна в сеточной части бумаго- и картоноделательной машины | 1981 |

|

SU1000505A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| Способ получения бумаги | 1982 |

|

SU1079718A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОВОЛОКНИСТОЙ БУМАГИ | 1993 |

|

RU2051434C1 |

| Способ подготовки бумажной массы для производства печатных видов бумаги | 1984 |

|

SU1258913A1 |

В уравнении неравновесной термодинамики

.

,j .uPi

гле I и J. - соответственно потоки электричества и фильтрующейся жидкости; ДЧ и U.P - ЭДС протекания и перепад

давления/

и оСля - коэффициенты пропорциональности;, И (2 - коэффициенты взаимности.

Обычно определяют величину д if , величину рН, которая пропорциональна ЛЧ- .

В способе производят отслеживание величины

E (c u4+cU,,AP),;

т.е.- учитывают и процессы, связанные с фильтрацией, что достигается введением в формулу члена .

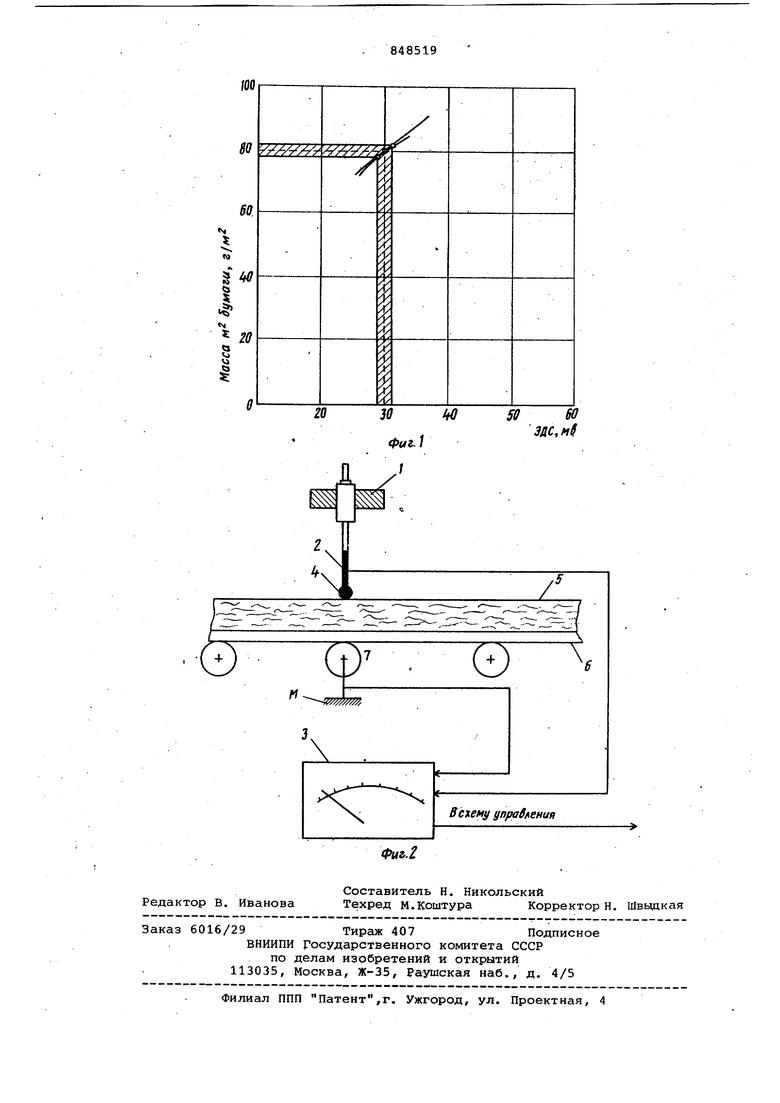

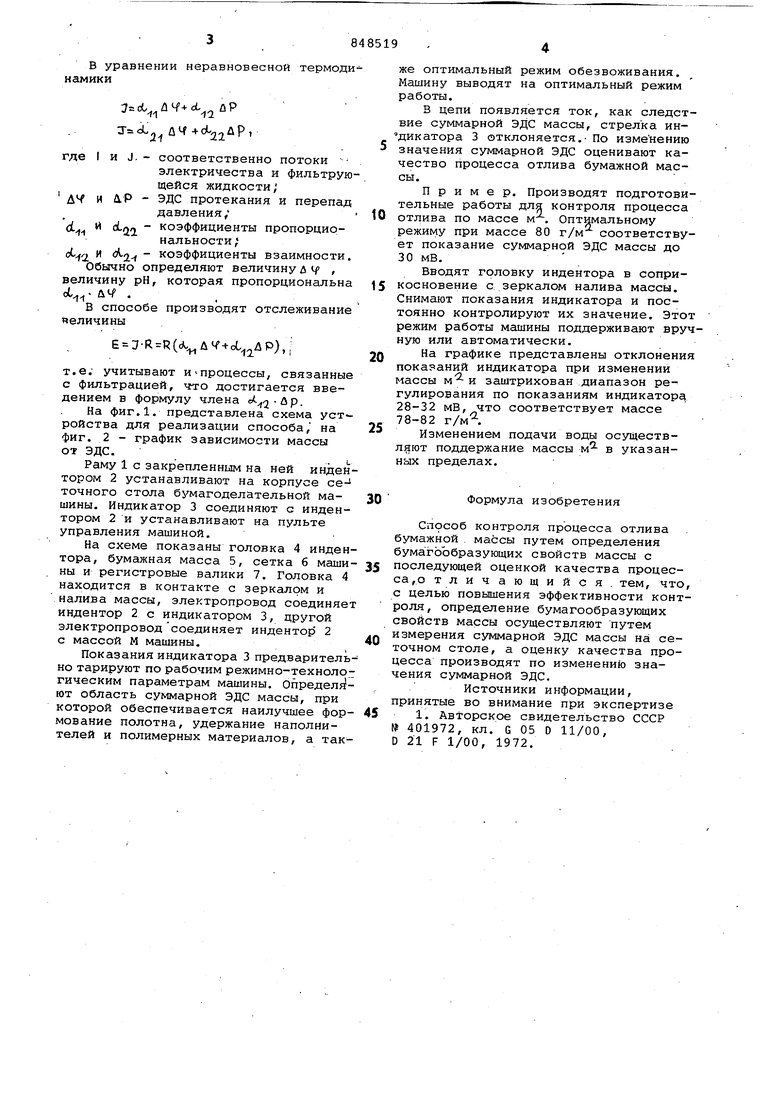

На фиг.1, представлена схема устройства для реализации способа, на фиг, 2 - график зависимости массы от ЭДС.

Раму 1 с закрепленным на ней индентором 2 устанавливают на корпусе се- точного стола бумагоделательной машины. Индикатор 3 соединяют с индентором 2 и устанавливают на пульте управления машиной.

На схеме показаны головка 4 индентора, бумажная масса 5, сетка 6 машины и регистровые валики 7. Головка 4 находится в контакте с зеркалом и налива массы, электропровод соединяет индентор 2 с индикатором 3, другой электропроводсоединяет индентор 2 с массой М машины.

Показания индикатора 3 предварительно тарируют по рабочим режимно-технологическим параметрам машины. Определ; ют область суммарной ЭДС массы, при которой обеспечивается наилучшее формование полотна, удержание наполнителей и полимерных материалов, а также оптимальный режим обезвоживания. Машину выводят на оптимальный режим работы.

В цепи появляется ток, как следствие суммарной ЭДС массы, стрелка ин дикатора 3 отклоняется.- По изменению 5 значения суммарной ЭДС оценивают качество процесса отлива бумажной массы.

Пример. Производят подготовительные работы для контроля процесса

0 отлива по массе м . Оптимальному

режиму при массе 80 г/м соответствует показание суммарнсрй ЭДС массы до 30 мВ.

Вводят головку индентора в соприкосновение с зеркалом налива массы. Снимают показания индикатора и постоянно контролируют их значение. Этот режим работы машины поддерживают вручную или автоматически.

rt На графике представлены отклонения показаний индикатора при изменении массы заштрихован диапазон регулирования по показаниям индикатору 28-32 мВ, что соответствует массе 78-82 г/мЯ

Изменением подачи воды осуществлдют поддержание массы м в указанных пределах.

Формула изобретения

Способ контроля процесса отлива бумажной массы путем определения бумагообразующих свойств массы с последующей оценкой качества процесса,о тлич ающи йся. тем, что, с целью повышения эффективности контроля, определение бумагообразующих свойств массы осуществляют путем

измерения суммарной ЭДС массы на сеточном столе, а оценку качества процесса производят по изменению значения суммарной ЭДС.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 401972, кл. G 05 D 11/00, D 21 F 1/00, 1972.

Авторы

Даты

1981-07-23—Публикация

1979-10-17—Подача