Изобретение относится к способам подготовки бумажной массы к отливу при производстве печатных видов бумаги в целлюлозно-бумажной промышленности.

Цель изобретения - повышение эффективности процесса.

Сущность изобретения заключается в том, что бумажную массу концентрацией 1-3% подвергают обработке постоянным магнитным полем напряженностью 150-200 кА/м, затем выдерживают перед отливом в течение 25- 33 мин.

Магнитная обработка бумажной массы при указанных параметрах способствует повьшению обезвоживающей способности сеточной части бумагоделательной машины. Установлено, что эффективность магнитной обработки бумажной массы для подготовки к отливу печатных видов бумаги определяется, в основном, тремя параметрами - напряженностью магнитного поля, временем выдержки перед выходом массы на сетку бумагоделательной машины и концентрацией самой бумажной массы.

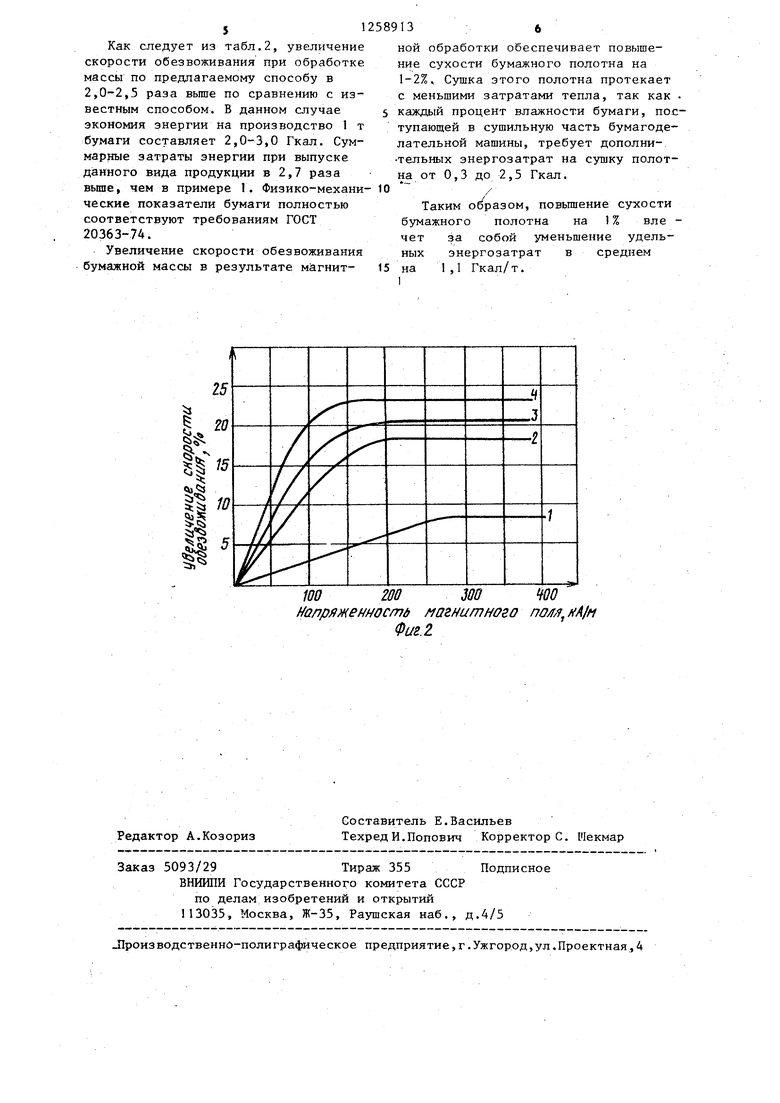

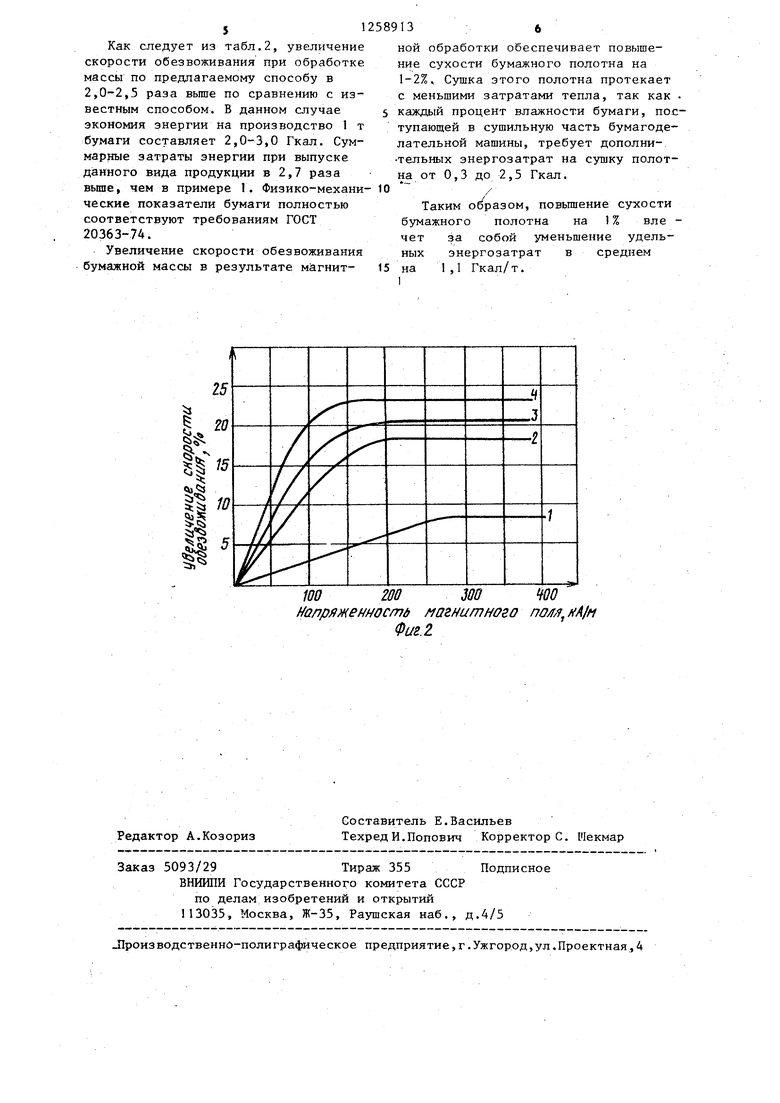

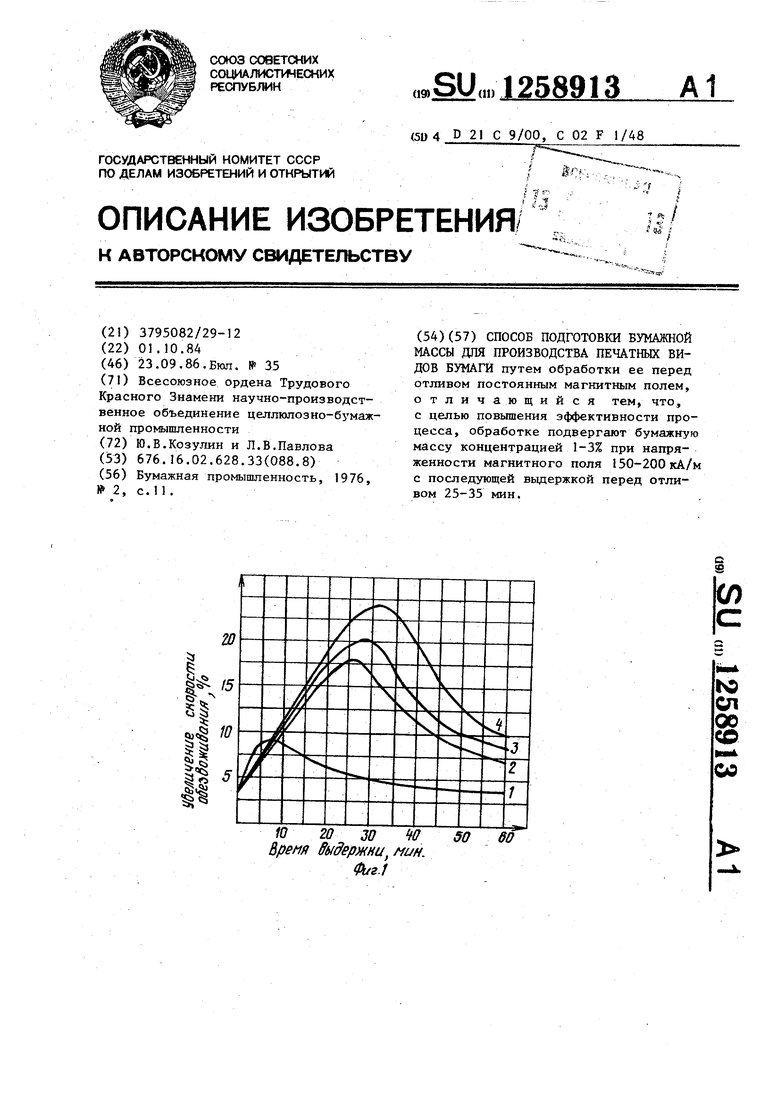

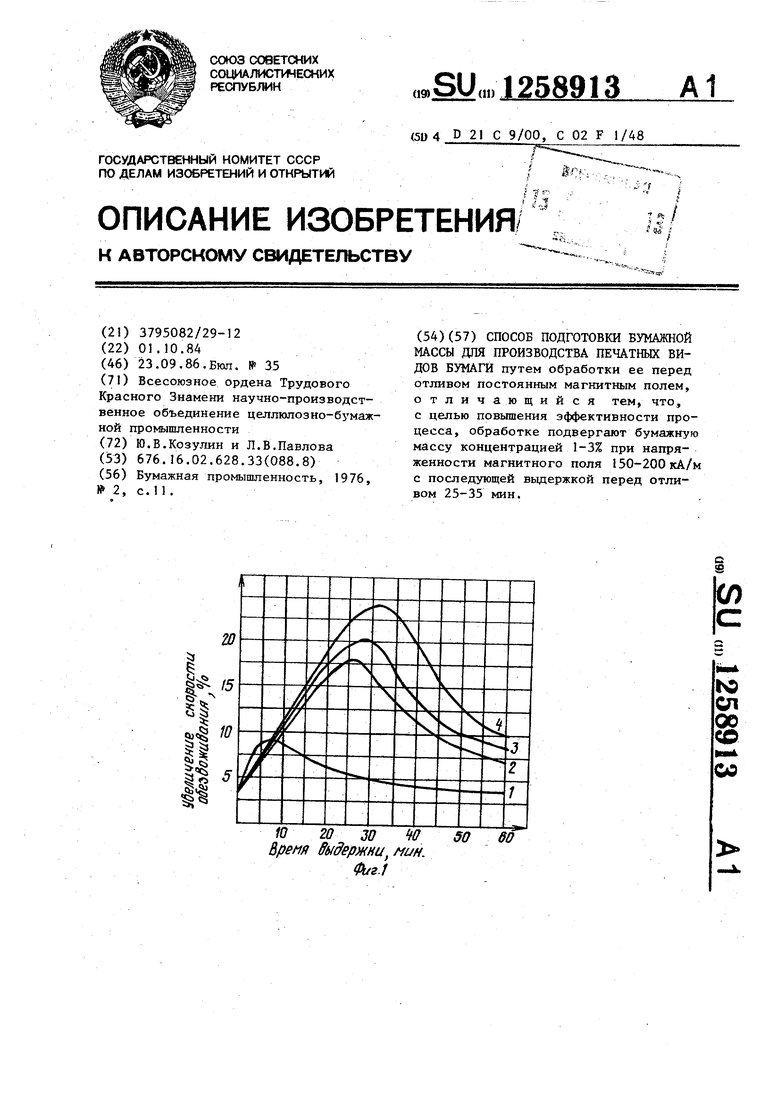

На фиг.I показана зависимость скорости обезвоживания бумажной массы различной концентрации от времени выдержки ее после магнитной обработки; на фиг.2 - зависимость скорости обезвоживания от напряженности магнитного поля. Кривые 1-3 соответствуют концентрациям,%: 0,1; 1,1; 2,0; 3,0. Зависимость (фиг.1) носит экстремальный характер и с увеличением концентрации массы при времени выдержки 25-35 мин наблюдается максимум скорости обезвоживания. С увеличением концентрации бумажной массы (фиг.2) значение напряженности магнитного поля, при котором достигается наибольшая скорость обезвоживания равномерно уменьшается, и при кон0,2

250

0,5

220

20

центрации массы выше 3% становится менее 150 кА/м.

Способ осуществляют следующим образом.

Бумажную массу для производства печатных видов бумаги концентрацией 1-3%, полностью подготовленную к подаче на бумагоделательную машину, npohyекают через магнитное поле на- пряженностью 150-200 кА/м со скоростью 0,5-1,0 м/с. Затем массу ho- дают в аккумулирующую емкость и направляют на сетку бумагоделательной машины, при этом время от магнитной обработки массь до ее обезвоживания на сетке бумагоделательной машины составляет 25-35 мин. После обезвоживания бумажное полотно прессуют и сушат обычным путем.

Пример. Магнитной обработке подвергают бумажную массу со степенью помола 40°ШР, предназначенную для выработки иллюстрационной бумаги, имеющую следующий состав: Волокно,%:

Целлюлоза сульфитная беленая хвойная60

Целлюлоза сульфитная лиственная40

Химикаты к массе волокна,%: Квасцы алюмоаммоний- ные2,5

Каолин КП-8420

Сода кальцинированная1,5

Крахмал картофельный1,0 Канифольный клей1,5 Краситель прямой

голубой0,5

Алюминат натрия 1,5 Бумажную массу обрабатывают известным и предлагаемым способами,

Полученные данные представлены в табл.1.

Таблица I

0,5

10

0,8

Как следует из табл.1, увеличение скорости обезвоживания бумажной массы обработанной в соответствии с пред- лагаемым способом (опыты 3-5), в 2-3 раза вьше, чем при использовании известного способа (опыт 1). Экономия пара при выработке бумаги в данном случае составляет 0,2-0,5 Гкал/т продукции, физико-механические показатели бумаги полностью соответствовали требованиям ГОСТ 1206Д-76.

Пример 2. Магнитной обработке подвергают бумажную массу со сте- пенью помола 78°ШР, предназначенную для выработки чертежной прозрачной

... . Продолжение табл.1

бумаги, имеющей следующий состав

кг/т:

Целлюлоза сульфатная беленая лиственная (коротковолокнистаи) 220 Целлюлоза сульфитная беленая хвойная 870 Квасцы алюмокалиевые 31 Краситель прямой голубой0,01 Тринатрийфосфат 0,3

Результаты обработки бумажной массы по известному и предлагаемо способам представлены в табл,2.

Таблица 2

Как следует из табл.2, увеличение скорости обезвоживания при обработке массы по предлагаемому способу в 2,0-2,5 раза вьппе по сравнению с известным способом. В данном случае экономия энергии на производство 1 т бумаги составляет 2,0-3,0 Гкал. Суммарные затраты энергии при выпуске данного вида продукции ъ 2,1 раза выше, чем в примере 1. Физико-механи ческие показатели бумаги полностью соответствуют требованиям ГОСТ 20363-74.

Увеличение скорости обезвоживания бумажной массы в результате мйгнитI2589I36

ной обработки обеспечивает повышение сухости бумажного полотна на 1-2%, Сушка этого полотна протекает с меньшими затратами тепла, так как . 5 каждый процент влажности бумаги, поступающей в сушильную часть бумагоделательной машины, требует дополни- тельных энергозатрат на сушку полотна от 0,3 до 2,5 Гкал.

: 10

Таким образом, повышение сухости бумажного полотна на 1 % вле - чет за собой уменьшение удельных энергозатрат в среднем на 1,1 Гкал/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления технической и печатной видов бумаги | 1975 |

|

SU562606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ - ОСНОВЫ ПАРАФИНИРОВАННОЙ БУМАГИ ДЛЯ НАРУЖНОЙ ЗАВЕРТКИ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2309214C1 |

| Мешочная бумага | 1989 |

|

SU1650840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ БУМАГИ | 2002 |

|

RU2217541C1 |

| Способ изготовления бумаги | 1985 |

|

SU1285101A1 |

| Способ изготовления бумаги-основы для парафинирования | 1985 |

|

SU1276708A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1970 |

|

SU281151A1 |

| Бумажная масса | 1978 |

|

SU732431A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

25

I 0

И

15

5

«ь

1 fo

1

цт 200 т ш

Напряженности магнитного Фиг.2

Редактор А.Козориз

Составитель Е.Васильев

Техред И, Попович Корректоре. Шекмар

Заказ 5093/29Тираж 355 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

-Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| Бумажная промышленность, 1976, № 2, с.П . |

Авторы

Даты

1986-09-23—Публикация

1984-10-01—Подача