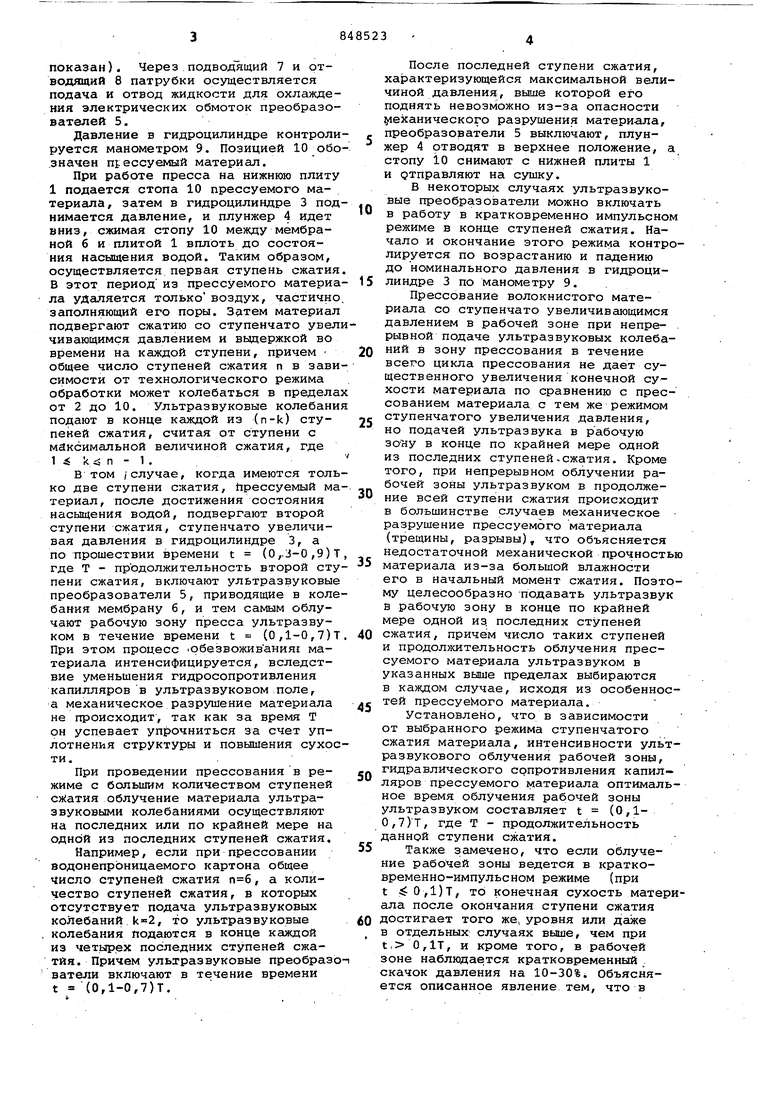

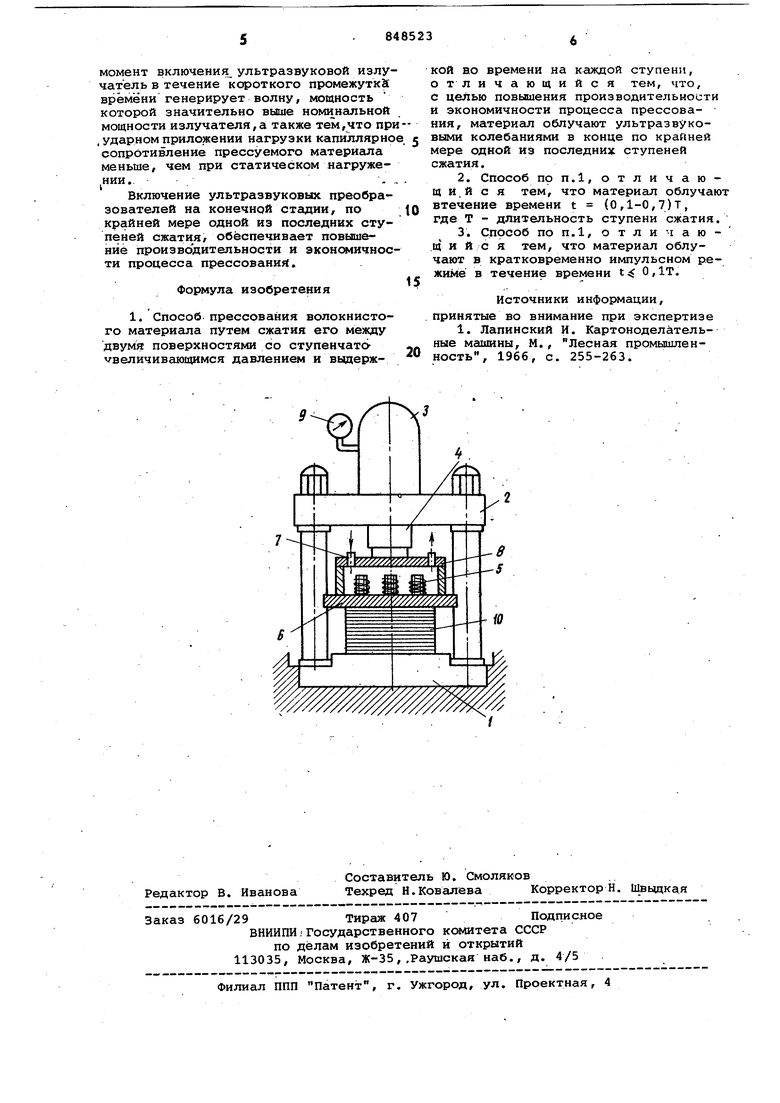

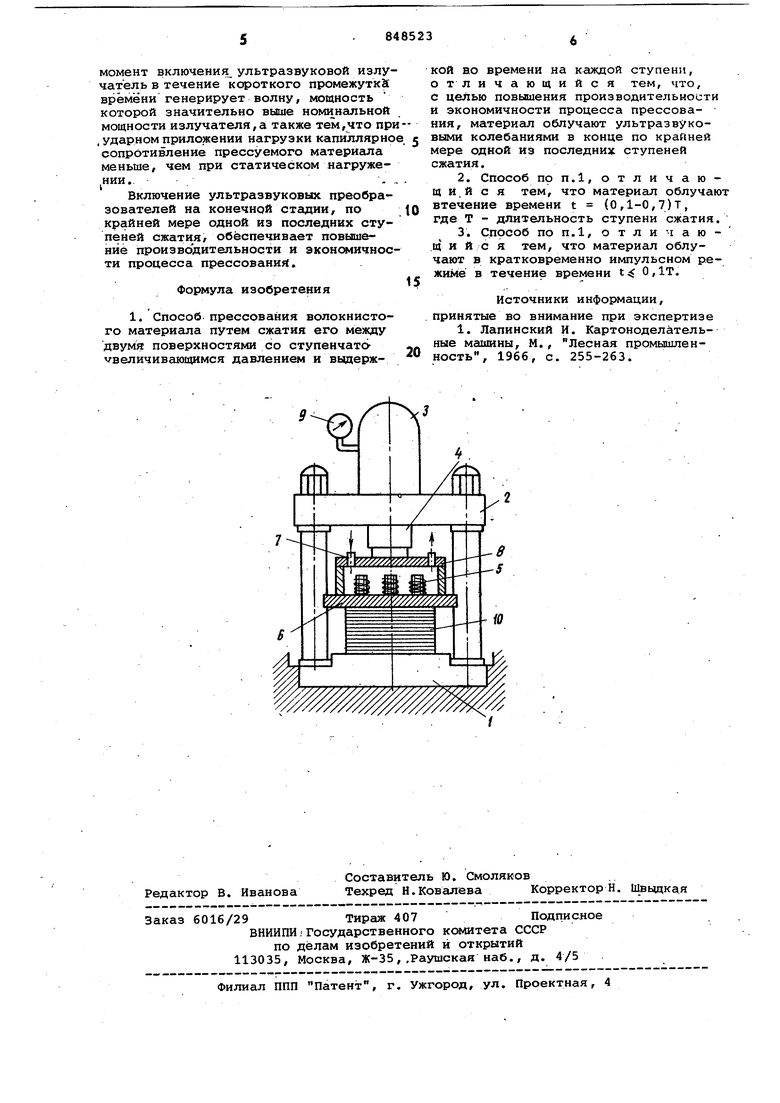

показан). Через подводящий 7 и отводящий 8 патрубки осуществляется подача и отвод жидкости для охлаждения электрических обмоток преобразователей 5.

Давление в гидроцилиндре контролируется манометром 9. Позицией 10 обо.значен пЕзосуемый материал.

При работе пресса на нижнюю плиту 1 подается стопа 10 прессуемого материала, затем в гидроцилиндре 3 поднимается давление, и плунжер 4 идет вниз, сжимая стопу 10 между мембраной б и плитой 1 вплоть до состояния насьпцения водой. Таким образом, осуществляется первая ступень сжатия. В этот период из прессуемого материала удаляется только воздух, частично, заполняющий его поры. Затем материал подвергают сжатию со ступенчато увеличивающимся давлением и вьщержкой во времени на каждой ступени, причем общее число ступеней сжатия п в зависимости от технологического режима обработки может колебаться в пределах от 2 до 10. Ультразвуковые колебания подают в конце каждой из (n-k) ступеней сжатия, считая от ступени с максимальной величиной сжатия, где 1 i k iS п - 1 .

В том /случае, когда имеются только две ступени сжатия, йрессуемый материал, после достижения состояния насыщения водой, подвергают второй ступени сжатия, ступенчато увеличивая давления в гидроцилиндре 3, а по прошествии времени t (0,.3-0,9)Т где Т - продолжительность второй ступени сжатия, включают ультразвуковые преобразователи 5, приводящие в колебания мембрану б, и тем самым облучают рабочую зону пресса ультразвуком в течение времени t (0,1-0,7)1 При этом процесс рбезвоживанияг материала интенсифицируется, вследствие уменьшения гидросопротивления капилляров в ультразвуковом поле, а механическое разрушение материала не происходит, так как за время Т он успевает упрочниться за счет уплотнения структуры и повышения сухости..

При проведении прессования в режиме с большим количеством ступеней сжатия облучение материала ультразвуковыми колебаниями осуществляют на последних или по крайней мере на одной из последних ступеней сжатия.

Например, если при прессовании водонепроницаемого картона общее 1исло ступеней сжатия , а количество ступеней сжатия, в которых отсутствует подача ультразвуковых колебаний k-2, то ультразвуковые . колебания подаются в конце каждой из четырех последних ступеней сжатия. Причем ультразвуковые преобразо ватели включают в течение времени t (0,1-0,7)1.

После последней ступени сжатия, характеризующейся максимальной величиной давления, выше которой его поднять невозможно из-за опасности механического разрушения материала, преобразователи 5 выключают, плунжер 4 отводят в верхнее положение, а стопу iO снимают с нижней плиты 1 и отправляют на сушку.

В некоторых случаях ультразвуковые преобразователи можно включать в работу в кратковременно импульсном режиме в конце ступеней сжатия. Начало и окончание этого режима контролируется по возрастанию и падению до номинального давления в гидроцилиндре 3 по манометру 9.

Прессование волокнистого материала со ступенчато увеличиваиощимся давлением в рабочей зоне при непреРЫБНОЙ подаче ультразвуковых колебаний в зону прессования в течение всего цикла прессования не даёт существенного увеличения конечной сухости материала по сравнению с прессованием материала с тем же режимом ступенчатого увеличения давления, но подачей ультразвука в рабочую зоНу в конце по крайней мере одной из последних ступеней.сжатия. Кроме того, при непрерывном облучении рабочей зоны ультразвуком в продолжение всей ступени сжатия происходит в большинстве случаев механическое разрушение прессуемого материала (трещины, разрывы), что объясняется недостаточной механической прочность материала из-за большой влажности его в начальный момент сжатия. Поэтому целесообразно подавать ультразвук в рабочую зону в конце по крайней мере одной из. последних ступеней сжатия, причем число таких ступеней и продолжительность облучения прессуемого материала ультразвуком в указанных выше пределах выбираются в каждом случае, исходя из особенностей прессуемого материала.

Установлено, что в зависимости от выбранного режима ступенчатого сжатия материала, интенсивности ультразвукового облучения рабочей зоны, гидравлического сопротивления капилляров прессуемого материала оптимальное время облучения рабочей зоны ультразвуком составляет t (0,10,7)Т, где Т - продолжительность данной ступени сжатия.

Также замечено, что если облучение рабочей зоны ведется в кратковременно-импульсном режиме (при t ,1)Т, то конечная сухость матерала после окончания ступени сжатия достигает того же, уровня или даже в отдельных случаях выше, чем при t, 0,1Т, и кроме того, в рабочей зоне наблюдается кратковременный . скачок давления на 10-30% Объясняется описанное явление тем, что в момент включения ультразвуковой излучатель в течение короткого промежутки времени генерирует волну, мощность которой значительно выше номинальной мощности излучателя,а также тем,что пр , ударном приложении нагрузки капиллярно сопротивление прессуемого материала меньше, чем при статическом нагруже нии.. Включение ультразвуковых преобразователей на конечной стадии, по крайней мере одной из последних ступеней сжатия, обеспечивает повышение производительности и экономичнос ти процесса прессования. Формула изобретения 1. Способ прессования волокнистого материала путем сжатия его между двумя поверхностями со ступенчата VBеличиБающимся давлением и выдерж/1кой во времени на каждой ступени, отличающийся тем, что, с целью повышения производительности и экономичности процесса прессова- ния, материал облучают ультразвуковыми колебаниями в конце по крайней мере одной из последних ступеней сжатия. 2.Способ ПОП.1, отличающий с я тем, что материал облучают втечение времени t (0,1-0,7)1, где Т - длительность ступени сжатия. 3.Способ по П.1, отличающ и и с я тем, что материал облучают в кратковременно импульсном режиме в течение времени t О,IT. Источники информации, принятые во внимание при экспертизе 1. Лапинский И. Картоноделательные машины, М., Лесная промышленность, 1966, с. 255-263.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс бумагоделательной машины | 1981 |

|

SU986998A1 |

| Способ прессования волокнистого материала | 1975 |

|

SU672267A1 |

| Способ обезвоживания волокнистого материала | 1987 |

|

SU1498860A1 |

| Напорный ящик | 1975 |

|

SU512256A1 |

| Устройство для непрерывного формо-ВАНия пОлиМЕРНыХ лиСТОВ | 1979 |

|

SU818880A2 |

| Пресс бумагоделательной машины | 1980 |

|

SU964045A1 |

| Пресс для мокрого прессования бумаги | 1975 |

|

SU538080A1 |

| Установка для гидростатического прессования с применением ультразвука | 1981 |

|

SU944706A2 |

| Способ обезвоживания целлюлозно-содержащего материала на бумагоделательной машине | 1986 |

|

SU1350216A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1994 |

|

RU2100313C1 |

Авторы

Даты

1981-07-23—Публикация

1979-01-10—Подача