Изобретение представляет собой усовершенствование способа шлифования коррегированных зубчатых колес методом обкатки на зубошлиоЬовальных станках тина МААГ. Существующие снособы фланкирования зубнов на этих станках основаны на нрименении двукратного шлифования зуба, сначала с нормальным положением шлифовального круга, а потом с поворотом круга на угол фланкирования. Эти способы являются нр1:митивными И МалопронзБОдительными.

Описываемый способ фланкирования на зубошлнфовальных станках является более производительным н совершенным и осуществляется в процессе нормального шлифования профиля зуба, для чего на .механизм обкаткн станка устанавливают обкаточньп барабан, выполненный п соответствии с характером заданного фланка в виде цилиндра со срезанными сег1ментами или с эксцентричным срезом.

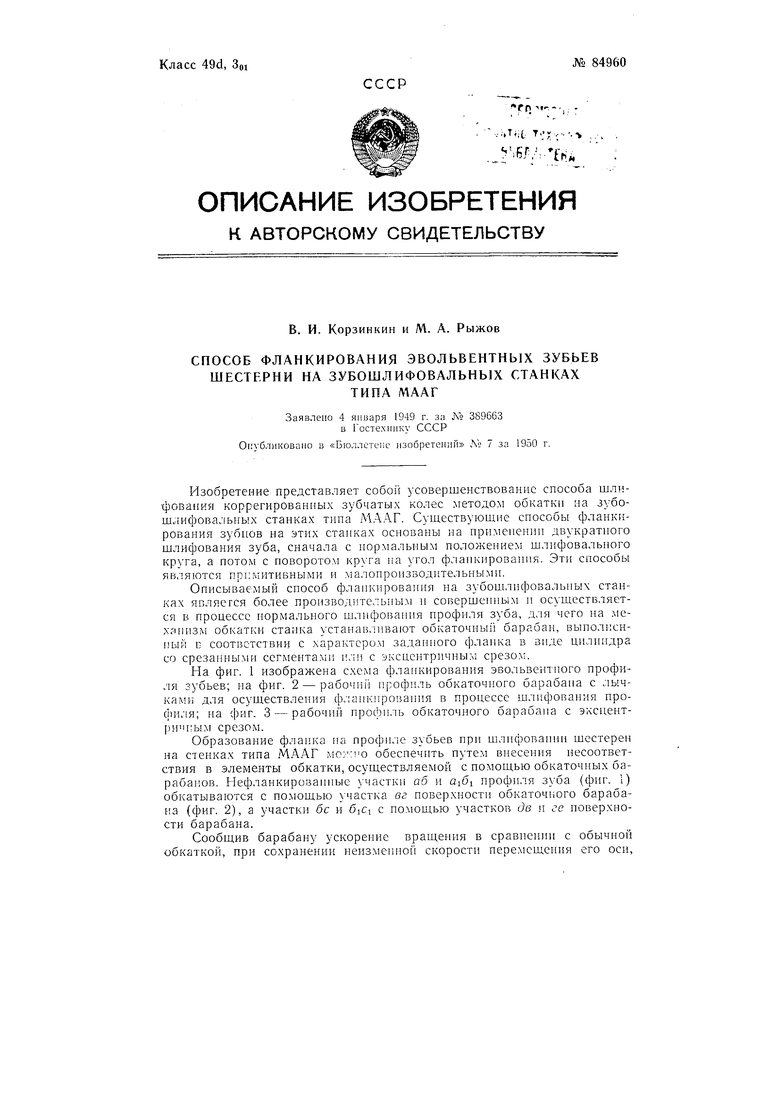

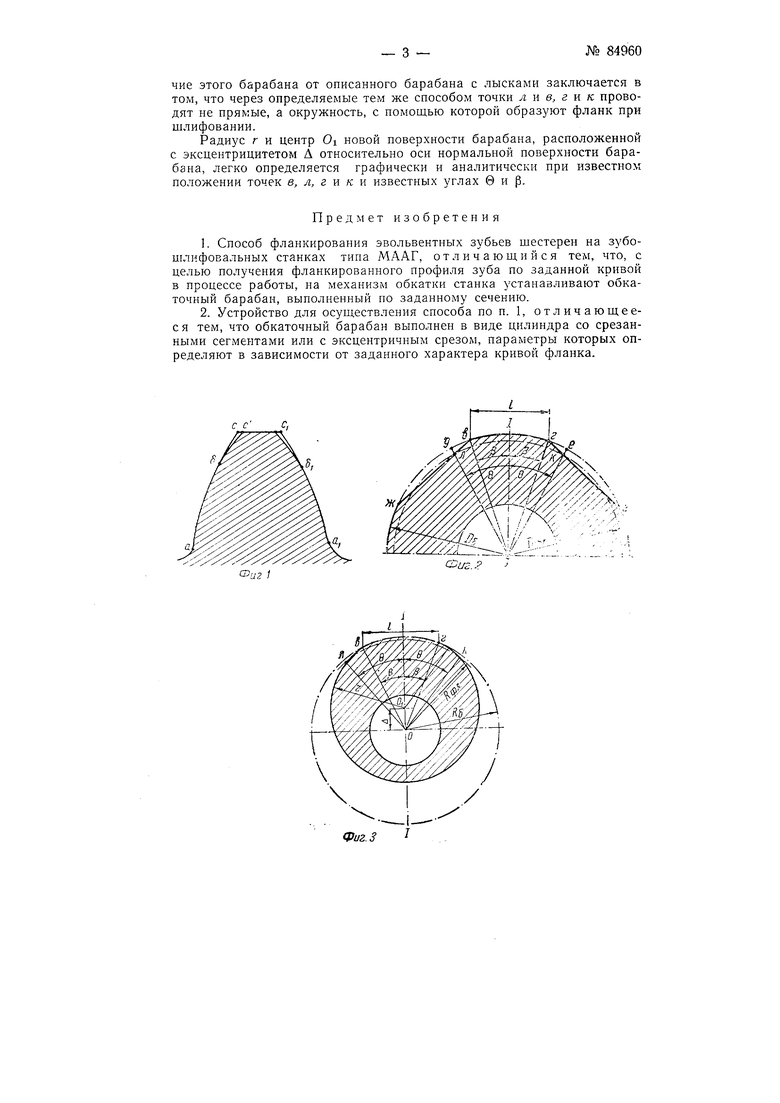

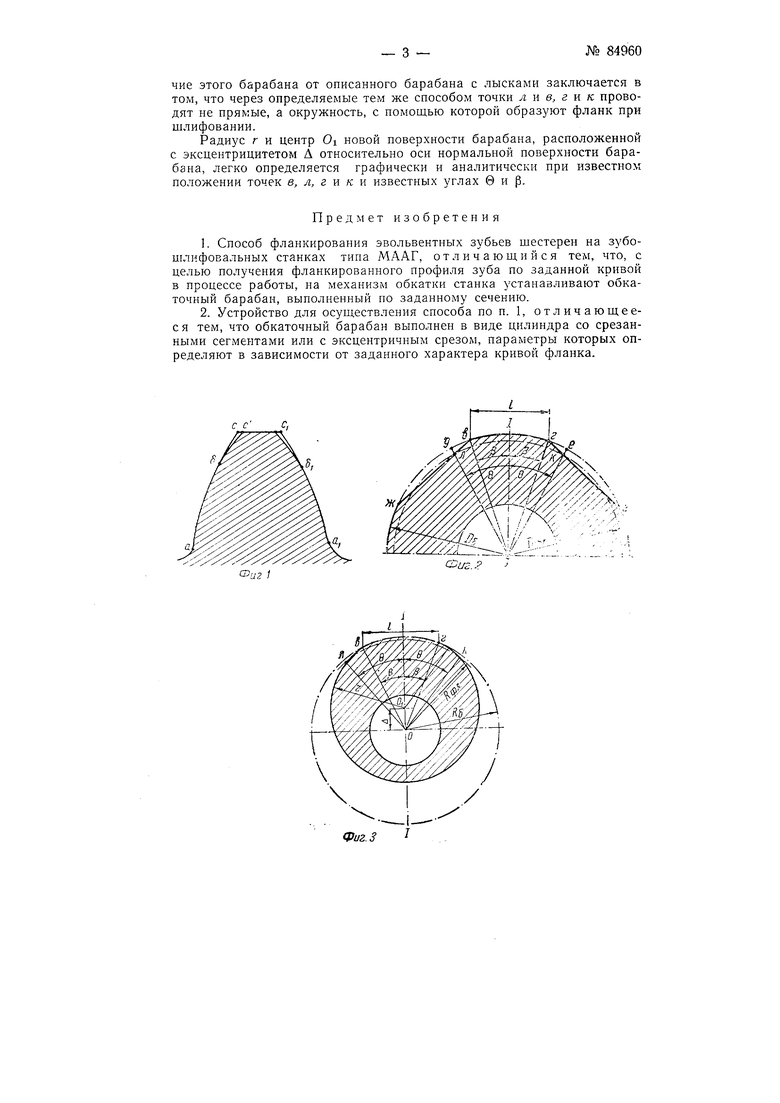

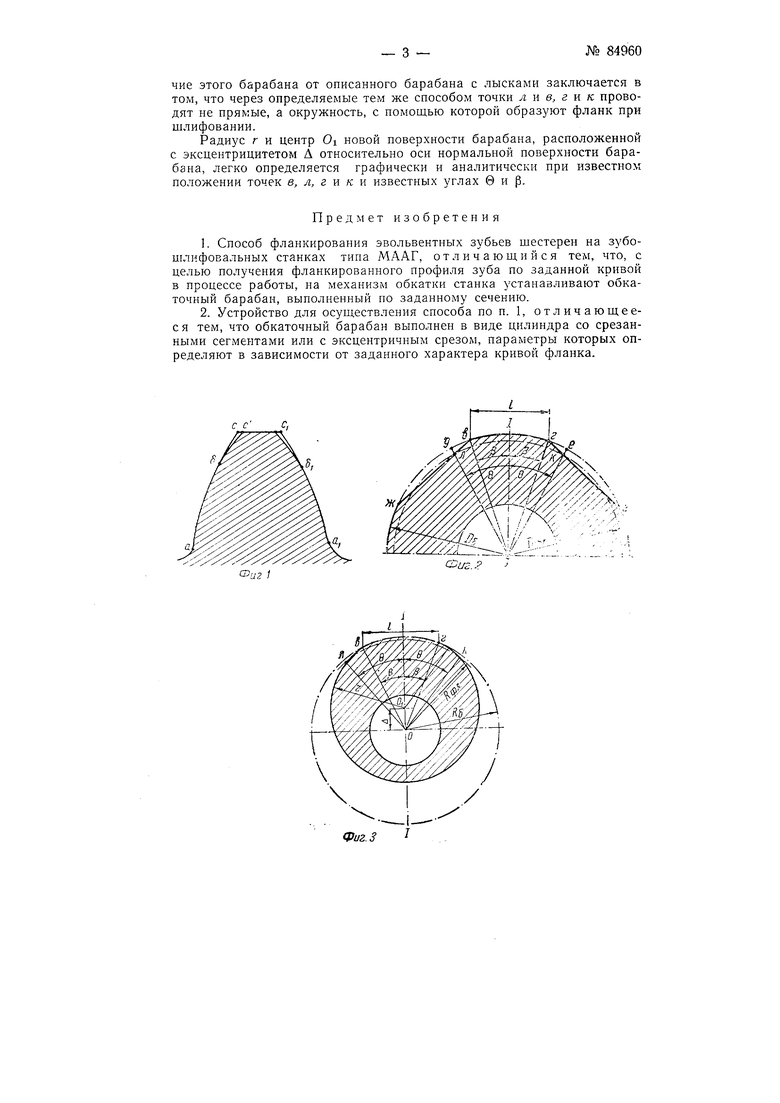

На фиг. 1 изображена схема фланкирования эвольвентиого профиля зубьев; на фиг. 2 - рабочий профиль обкаточного барабана с лычками для осуществления флаикнроваиия в процесее шлифования профиля; на фиг. 3 - рабочий нрофиль обкаточного барабана с экснент)ИЧ1;ь м срезом.

Образование фланка на профиле зубьев прп шлнфованнп шестерен на стенках типа МААГ MOKI-O обеспечить путем внесения несоответствия в элементы обкатки, осуществляемой с помощью обкаточных барабаиов. Нефланкированные участки об и ai6i профиля зуба (фиг. i) обкатываются с помощью участка вг поверхиости обкаточного барабана (фиг. 2), а участки бс и GjCi с помощью участков дв и гс поверхности барабана.

Сообщив барабану ускоренне вращения в сравиенни с обычной обкаткой, при сохранении неизменной скорости перемещения его оси.

Лу 84960

во время обкатки участков бс и 6iCi профиля, можно обеспечить поворот заготовки на. угол больший нормального, что вызовет дополнительное углубление шлифовального круга в профиль головки зуба. Такой ускоренный поворот барабана можно обеспечить посредством соответству1ош,его изменения его формы в частности, посредством выполнения на его рабочей поверхности лысок же и зг (фиг. 2). Практически это приводит к переходу на другой диаметр обкатки.

Определение размеров обкаточного барабана с лысками можно производить по следующим формулам:

Г-,COS 1

Da : rnz«-j,

где: Df) - диаметр обкаточного барабана, т - модуль шлифуемой шестерни, Z - число зубьев шестерни, а - угол зацепления П1естерни, и II - угол зацеп.тершя инстру.мента.шной рейки (который обычно

равен 15°), б - толш,ина обкаточной ленты.

D ,)o,

где: D0.;i--диаметр ступени фланкирования (фиг. 2),

- угол давления, соответствуюший точке б (фиг. 1) начала фланка на профиле зуба.

Р г -- - + /м-у У.ФЛ - Inv у. + arc cos ) - а, г кфл /

где: р - угол, соответствующий T04KajM в и г начала лысок на барабане от среднего положения (1 - 1), R осн - радиус основной окружности шестерни, а

/ - афл- ----I 2/,7 sin у., где / - хорда, стягивающая дугу нормальной обкатки

G -- inv y.f,- inv У- -f- arc cos ( - а„,

2 г Re J

где Э - угол поворота барабана, соответствующий окончанию обкатки профиля зуба в точке с (фиг. 1),

Rg - радиус окружности выступов шлифуемой шестерни, ag-угол давления, соответствующий крайней точке с профиля зуба.

Точки л и /с на барабане (фиг. 2), расположенные на окружности с диаметром /)д под углом в, являются точками пересечения этой окружности с лысками.

Таким образом, нри наличии определенных точек л, в, г и к (фиг. 2) построение профиля барабана с лысками не представляет затруднений.

Фланкирование зубьев можно осуществить таким же способом, применяя обкаточный барабаи с эксцентричным срезом (фиг. 3). Отли

Авторы

Даты

1950-01-01—Публикация

1949-01-04—Подача