Изобретение относится ,к о.бласти обработки зубчатых колес.

Известны способы шлифования с фланкированием зубьев цилиндрических эвольвент-, ных колес с применением дополнительного относительного .перемещения инструмента и заготовки (На глубину фланка на станках с обкатным барабаном.

Способ осуществляется с помощью специального механизма, что значительно услож-. няет .конструкцию станка.

Применение предлагаемого способа, на зубошлифовальных станках для обработки зубчатых колес с фланкированием .позволяет устранить механизм фланкирования.

С этой целью дополнительное относительное перемещение инструмента « заготов.ки на глубину фланка производят за счет того, что зубья шлифуют с уменьшенным по сравнению с .исходным (радиусом делительной о.кружности заготовки и уменьшают на величину разности этих радиусов радиус обкатного барабана, И на эту же величину смещают ось последнего относительно оси заготовки .к зоне обработки в плоскости, проходящей через ось заготовки и ось симметрии .впадИ|Ны между обрабатываемыми зубьями, а величину разности указанных радиусов выбирают в зависимости от заданной глубины .

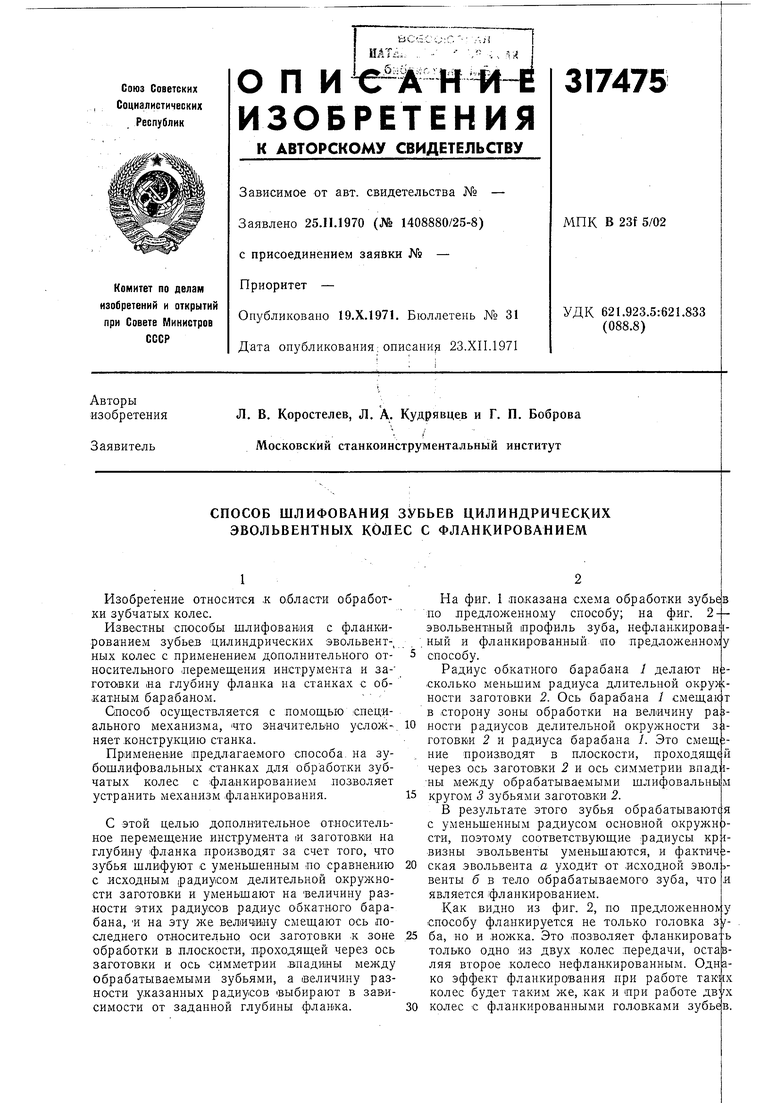

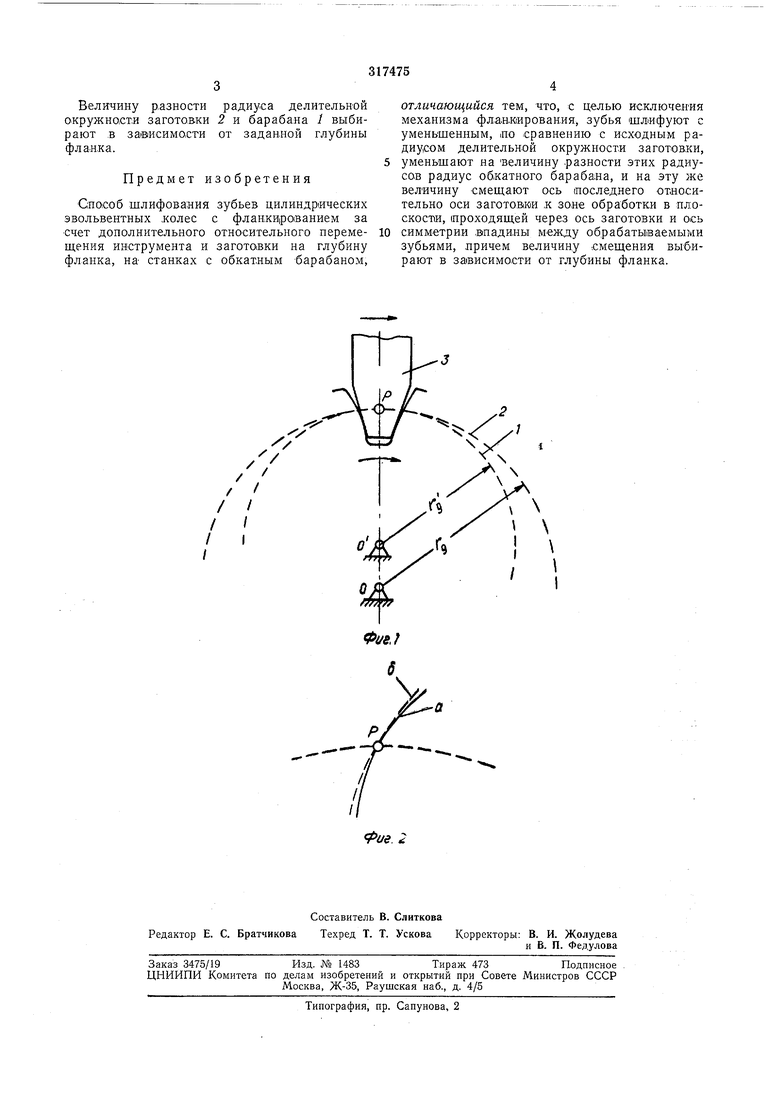

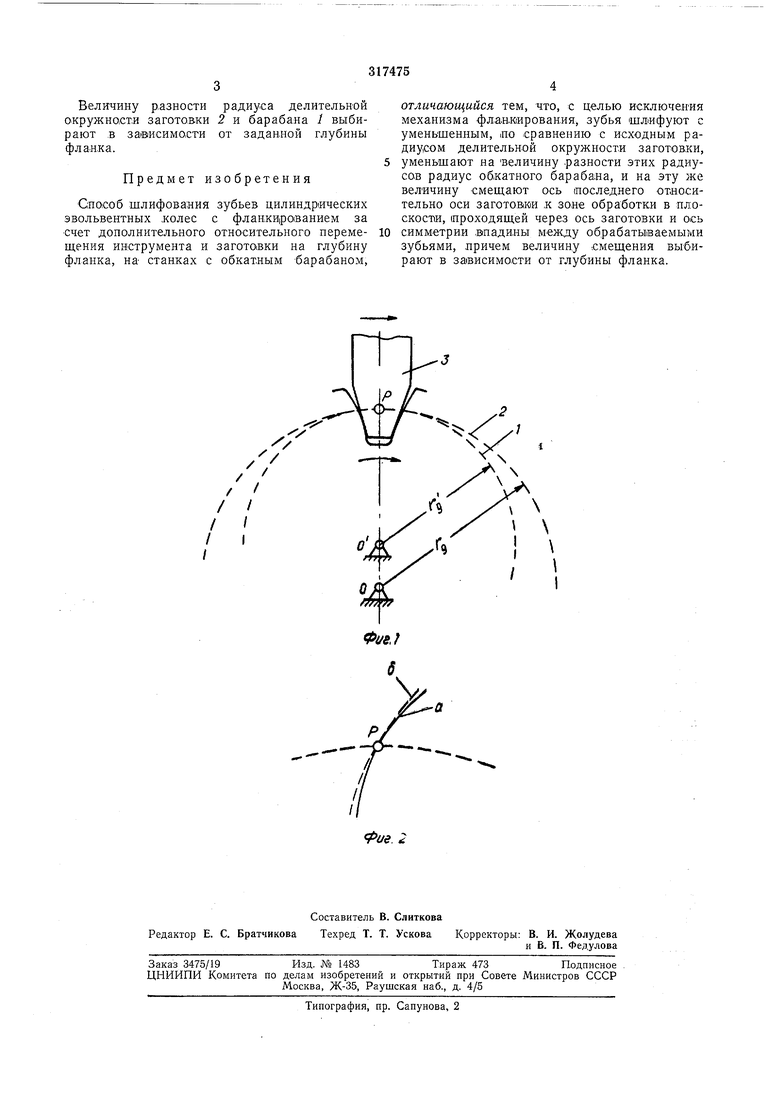

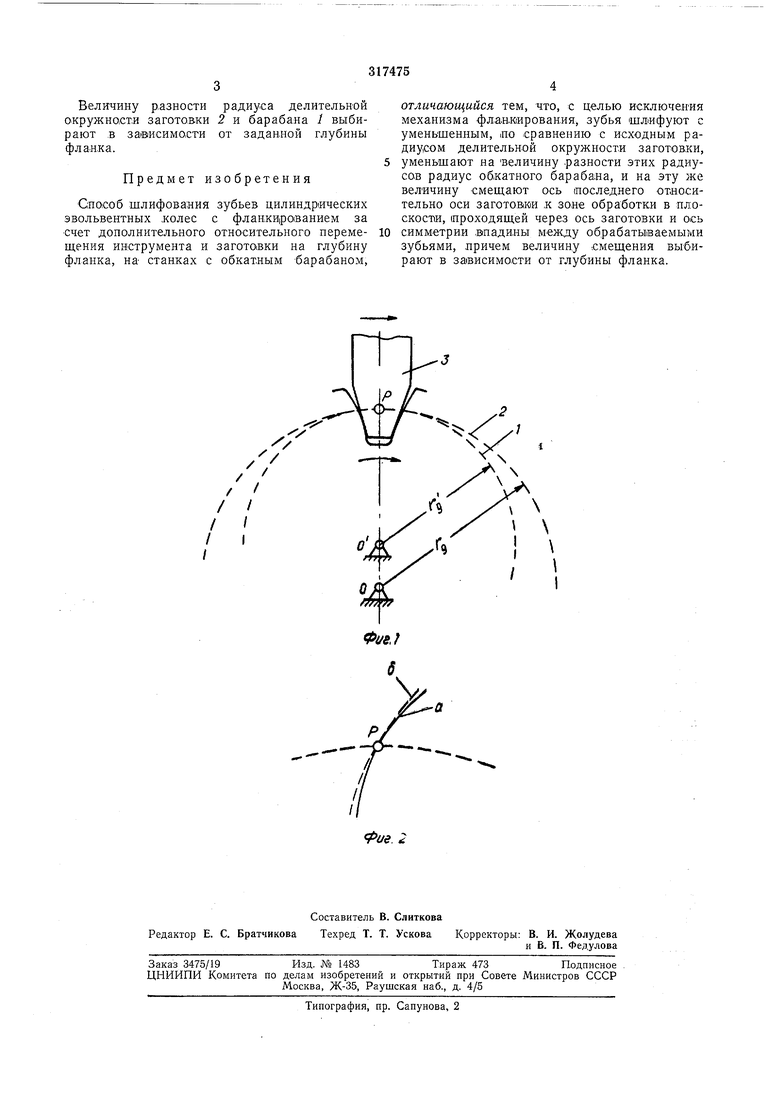

На фиг. 1 по.казана схема обработки зубьев по предложенному способу; на ф.иг. 2-эвольвентный орофиль зуба, нефланкирова; ный и фланкированный по предлол елном способу.

Радиус об.катного барабана 1 делают н сколько меньшим радиуса длительной окру ности заготовки 2. Ось барабана / смещакт в сторону зоны обработки на величину ра ности радиусов делительной окружности

з;1готовки 2 и радиуса барабана 1. Это смещ| ние производят в плоскости, проходящей через ось заготовки 2 и ось симметрии впад ны между обрабатываемыми шлифовальным

кругом 3 зубьями заготовки 2.

В результате этого зубья обрабатываютс|я с уменьшенным радиусом основной о,кружн1 сти, поэтому соответствующие радиусы кр: визны эвольвенты уменьшаются, и фактиЧ

екая эвольвента а уходит от исходной эвол: венты б в тело обрабатываемого зуба, что является фланкированием.

Как видно из фиг. 2, по пpeдлoжeннo

У способу фланкируется не только головка 3Vба, но и .ножка. Это позволяет фланкирова только одно яз двух колес передачи, остаЬ ляя второе .колесо нефланкированным. Одна ко эффе.кт фланкирования при работе так1 колес будет таким же, как и при работе дв;

Величину разности радиуса делительной о.кружнО|СТ;И загото.вки 2 и барабала / выбирают в зависимо-сти от заданной глубины фладка.

Предмет изобретения

Способ шлифования зубьев цилиндрических эБольвентных .колес с фланкированием за счет дополнительного относительного перемещения инструмента и заготовки на глубину фланка, на станках с обкатным барабаном,

отличающийся тем, что, с целью исключения механизма флаажирования, зубья шлифуют с уменьшенным, ло сравнению с исходным радиусом делительной окружности заготовки,

уменьшают на величину .разности этих радиуСО.В радиус обкатного барабаяа, и на эту же величину смещают ось последнего относительно оси заготовки ,к зоне обработки в плоСКОСТ1И, (проходящей через ось заготовки и ось

симметрии впадины м-ежду обрабатываемыми зубьями, .причем величину смещения выбирают в зависимости от глубины фланка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ФЛАНКИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU379341A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ фланкирования эвольвентных зубьев шестерен на зубошлифовальных станках типа МААГ | 1949 |

|

SU84960A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU188820A1 |

| Станок для шлифования зубьев цилиндрических эвольвентных колес | 1970 |

|

SU435647A1 |

| СПОСОБ УПРОЧНЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 2010 |

|

RU2486038C2 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

Даты

1971-01-01—Публикация