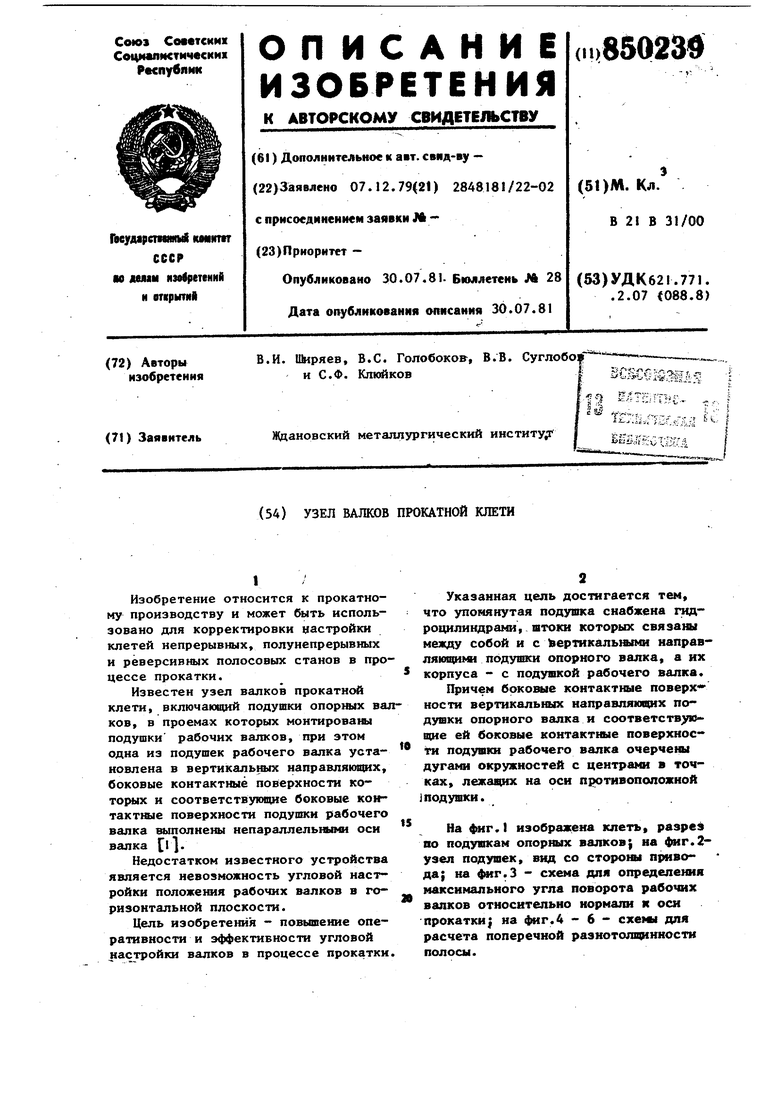

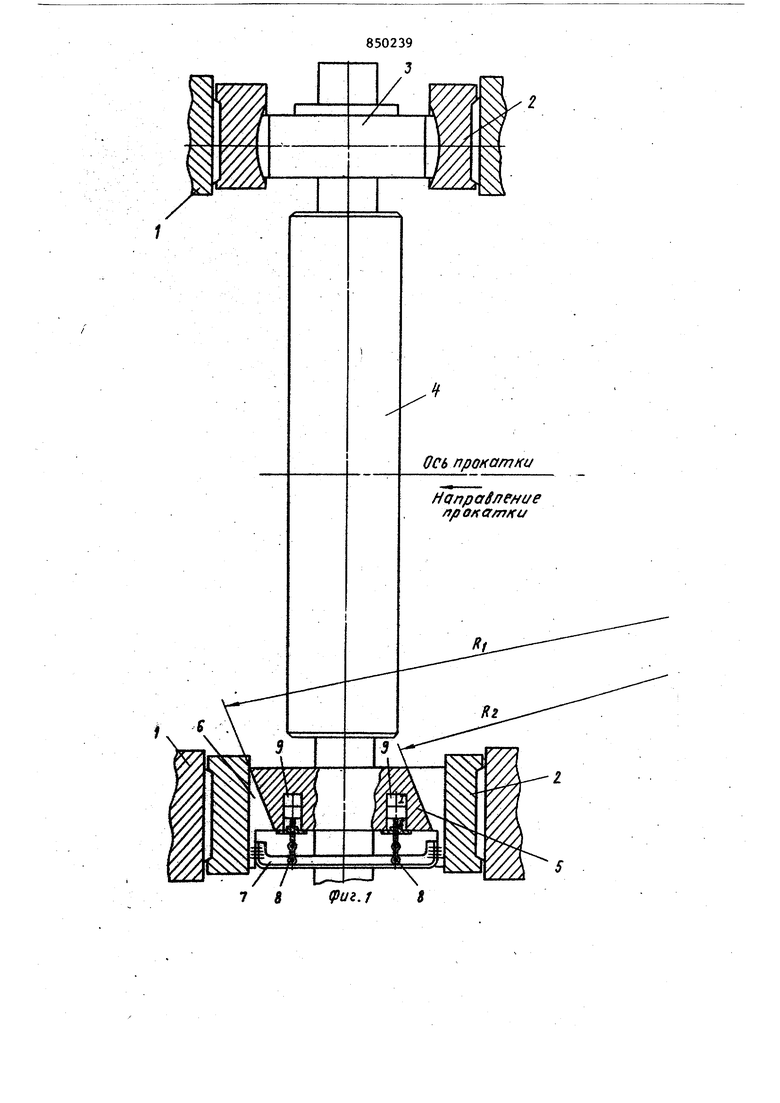

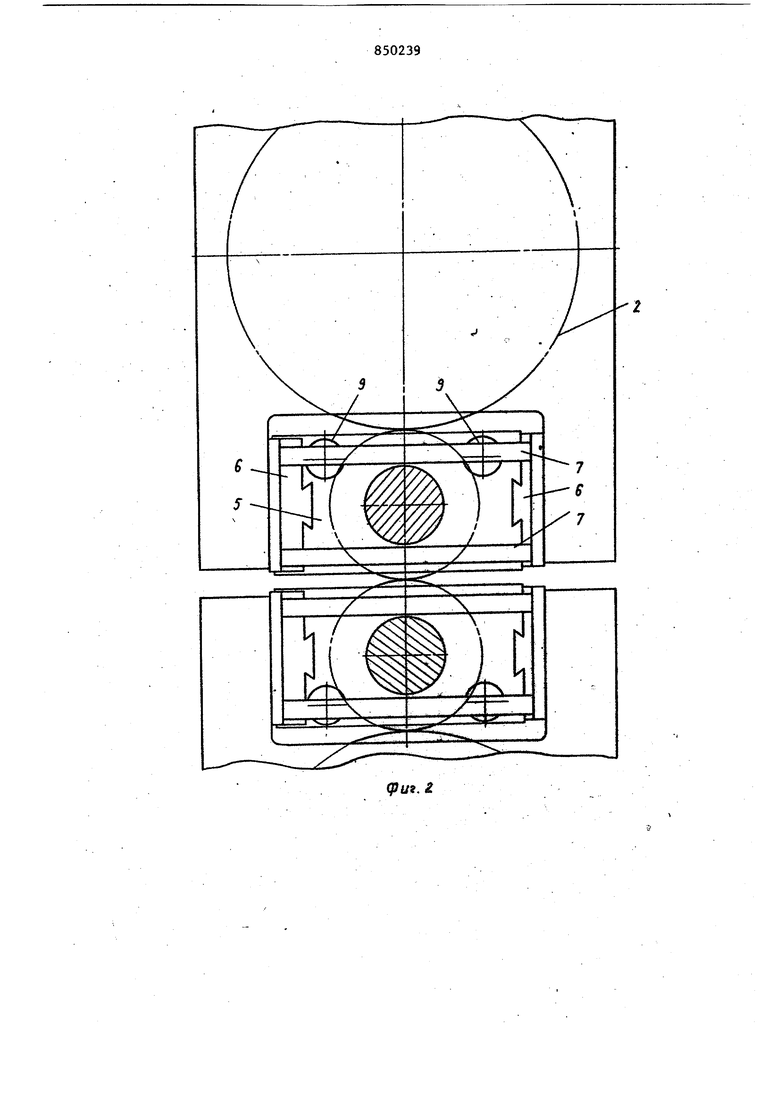

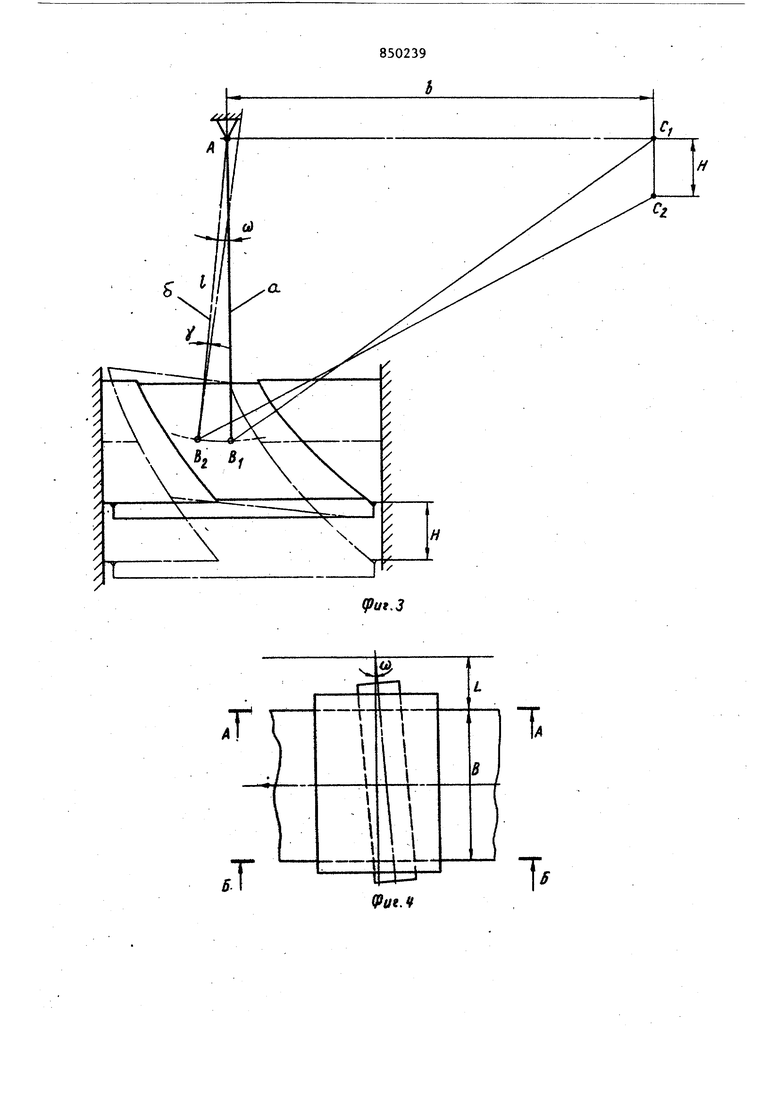

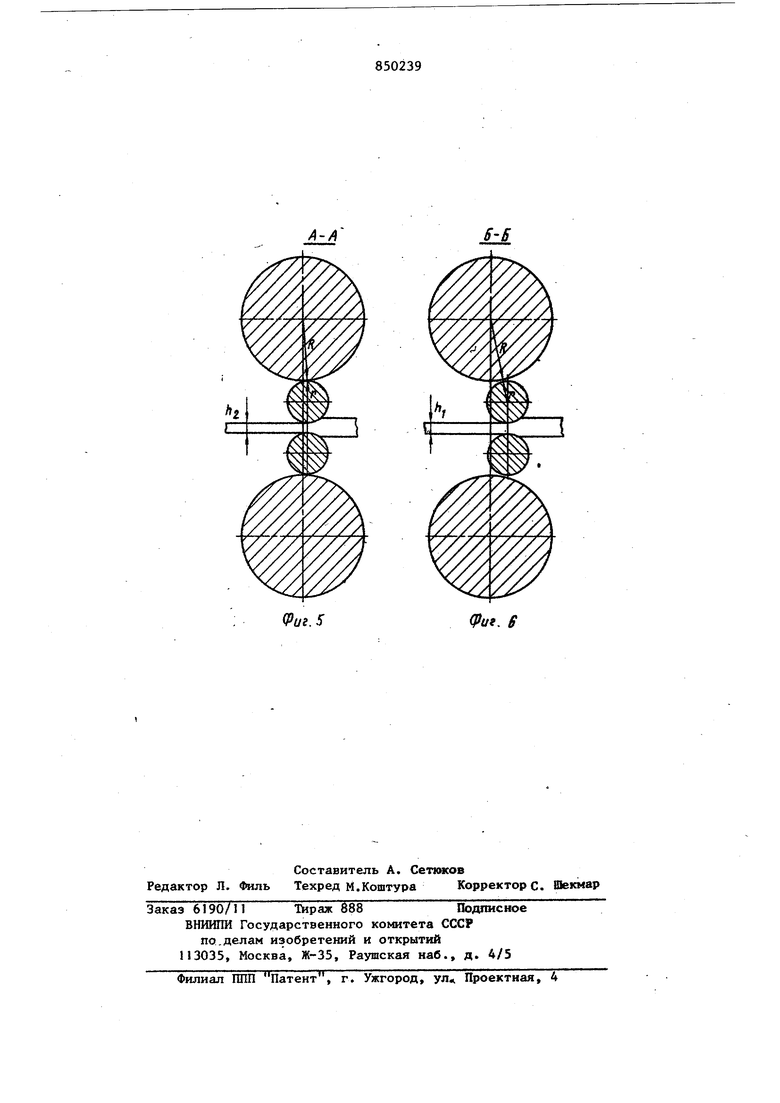

Изобретение относится к прокатному производству и может быть использовано для корректировки настройки клетей непрерывных, полунепрерывных и реверсивных полосовых станов в про цессе прокатки. Известен узел валков прокатной клети, включающий подушки опоршлх ва ков, в проемах которых монтироваил подушки рабочих валков, при этом одна из подушек рабочего валка установлена в вертикальных направлянщих, боковые контактные поверхности которых и соответствующие боковые контактшде поверхности подушки рабочего валка выполнены непараллельны1 « оси валка . Недостатком известного устройства является невозможность угловой настройки положения рабочих валков в горизонтальной плоскости. Цепь изобретения - повышение оперативности и эффективности угловой настройки валков в процессе прокатки Указанная цель достигается тем, что упомянутая подушка снабжена гадроциливдрами, штоки которых связаны между собой и с Ъертикальпоми направляющиьи подушки опорного валка, а их корпуса - с подушкой рабочего валка. Причем боковые контактные поверх ности вертикальных направляющих подушки опорного валка и соответствующие ей боковые коитактные поверхности подушки рабочего валка очерчены окружностей с центрами в точках, лежавщх на оси противоположной подушки. На фиг.I изображена клеть, разрез по подуапсам опорных валков; на фиг.2узел подушек, вид со сторош привода; на г.З - схема для определения максимального угла поворота рабочих валков относительно нормали к оси прокатки; на фиг.4 - б - схемл для расчета поперечной разнотол 191иности полосы. Узел содержит станины I с расположенными в них подушками 2 опорных валков, в проемах которых монтированы подушки 3 рабочих валков 4, и подушки 5 тех же валков. Подушка 2 рабочего валка 4 образует с подушкой опорного валка цилиндрический шарнир, позволяющий рабочему валку вращаться в горизонтальной ш:оскости и препятствующей его осевому пере- мещению. Подушка 5 рабочего валка установлена в подушках опорного валка в вертикальных направлянщих 6 клинового типа, связанных с подушкой рабочего валка направлякнцими, и жестко соединенных между собой планками 7, с которыми подушка 5 связана посредством тяг 8 и гидроцилиндров 9, встроенных в подзш1ку рабочего вал ка. При работе устройства с целью уменьшения угла перекоса между осями подушки 5 и валка 4 направляющие 6 взаимодействуют с подушкой 5 по поверхностям, образующие которых представляют собой.дуги радиусов Rj и Rj с центрами в точке, лежащей на оси противоположной опоры. Подстройка валков в процессе прокДтки осуществляется следующим образом. При смещении полосы с оси прокатки датчик положения полосы формирует управляющий импульс, под действием которого рабочая жидкость от сети высокого давления подается в полости гидроцилиндра 9 (в полость Г при сме щ&ики полосы влево, в полость Г1- вправо). Поступательное движение што ка через тяги 8 и планку 7 передаетс направляющими 6, что приводит к пере мещению подушки 5 и повороту верхнег рабочего валка 4 в горизонтальной пл кости. Аналогичное устройство приводит к синхронному повороту в ту же сторону и нижний рабочий валок. Максимальный угол поворота рабочи валкрв .4) в горизонтальной плоскости относительно нормали к оси прокатки ограничивается максимально допустимой разнотол1щнностью & прокатываемого сортамента полосы, котор связана с величиной Ш зависимостью, вытекающей из геометрических соображений&.(l(R ff-l4 t}-УСЯ н-()геШ где R,r радиусы опорного и .рабочего валков, мм: ширина полосы, мм: расстояние от центра вращения валка до ближайшей кромки прокатываемой полосы. Например, угол поворота рабочих валков в горизонтальной плоскости при прокатке полосы шириной 1400 мм (допустимая поперечная разнотолщинность Л 0,07) в клети кварто ( мм, мм составляет 15 . Поскольку допустимый угол перекоса внутреннего и наружного колец роликоподшипников составляет 2 , для обеспечения работоспособности подшипников рабочих валков необходим поворот подушки рабочего валка относительно опорного, что достигается применением предлагаемого механизма, образованного поверхностями 2-го порядка. В случаях, когда поверхности механизма образованы дугами окружности, можно записать (фиг. H cosu j---Ve.)-2etosincju, где Н - ход вертикальных направляющих;t - расстояние между опорами рабочего валкаj b -расстояние от центра дуг образуюишх поверхности, до опоры А. Расчеты показали, что угол перекоса оси валка АВ с осью подушки (угол перекоса внешнего и внутреннего тсолец подшипника) минимальным в том случае, если в положении а центр дуг, образующих поверхности вертикальных направлякядих, находится на оси противоположной опоры. В положении 5 величина этого угла равY-arcsiv . -и - агс51и -2e-fe + B Например, для поворота валка на угол Ш 15при геометрических характеристиках валкового узла: 1 2000 ют, мм требуемый ход вертикальных направляющих составляет ,2 мм. Угол перекоса осей рабо чего валка с подушкой составляет у 0,12 , что меньше допустимого. Следовательно, взаимодействие боковых граней подушек-рабочих и опорных валков через преддагае№11й механизм, образованный поверхностям второго порядка, обеспечивает в пре делах допускаемой поперечной разнот щинности полосы подстройку клети в процессе прокатки путем синхронного поворота рабочих валков в горизонтальной плоскости относительно нормали к оси прокатки. Это позволяет снизить энергоемкость процесса подстройки и на этой основе увеличит) эффективность подстройки клети в пр цессе прокатки. Формула изобретения 1. Узел валков прокатной клети, включающий подушки опорных валков, в проемах которых монтированы подуш ки рабочих валков, при этом одна из подушек рабочего валка установлена в вертикальных направляиицих, боковые контактные поверхности кото рых и соответствующие боковые контактные поверхности подушки рабочего валка выполнены непараллельными оси валка, отличающийся тем, что, с целыо обеспечения угловой настройки положе1ШЯ рабочих валков в горизонтально плоскости, упомянутая подушка снабжена гидроцилиндрами, штоки которых связаны между собой и с вертикальньаш направляющими подушки опорного валка, а их корпусас подушкой рабочего валка. 2. Узел по п. 1, отличающийся тем, что боковые поверхности вертикальных направляк цих подушки опорного валка и соответств пощие ей боковые контактные поверхности подушки рабочего валка очерчены дуга вi окружностей с центра) в точках, п&кащл на оси противоположной подушки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР йо заявке 2556312/22-02 кл. В 21 В 31/02,1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорный узел рабочего валка прокатной клети | 1977 |

|

SU865447A1 |

| ПРОКАТНАЯ КЛЕТЬ "КВАРТО" | 2018 |

|

RU2699489C1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2008 |

|

RU2376090C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2002 |

|

RU2229351C2 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| Валковый узел прокатной клети | 1984 |

|

SU1235574A1 |

| Способ настройки рабочей клети кварто листового прокатного стана | 1985 |

|

SU1329848A1 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

Ось прокатка

HcinpaSneHi/e fiflOffCffrrffa

9at.it

A-/t

Авторы

Даты

1981-07-30—Публикация

1979-12-07—Подача