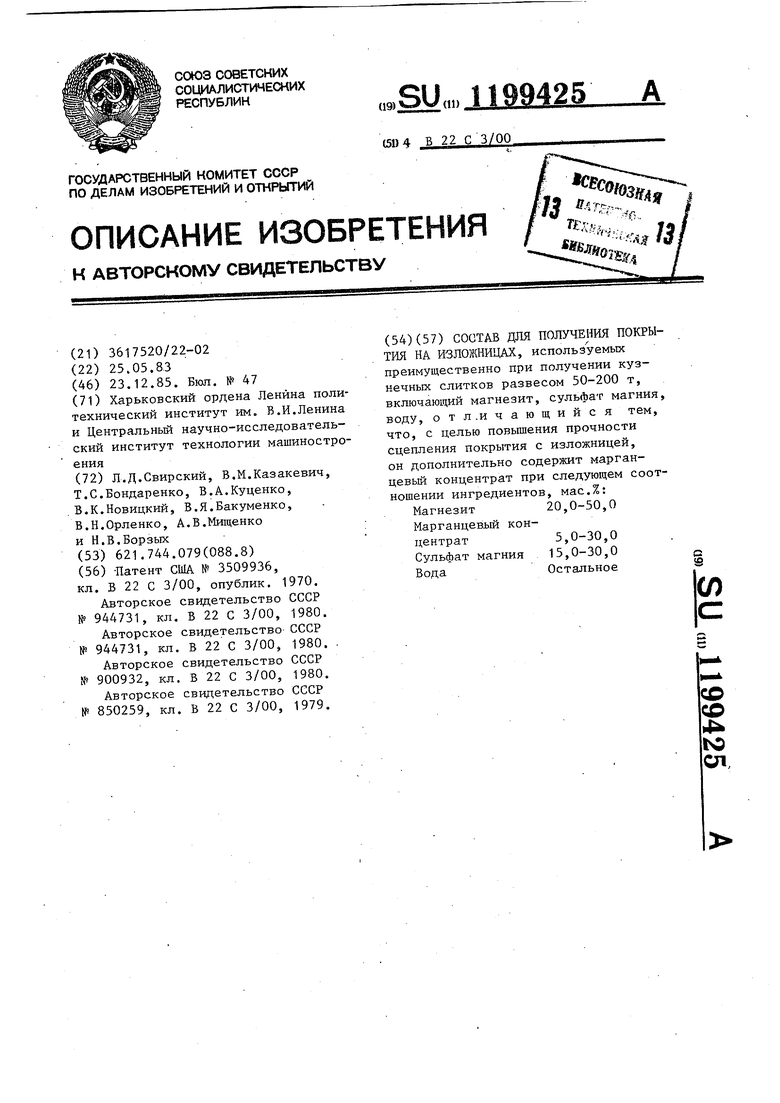

Изобретение относится к защите металлов от высокотеьтаратурной коррозии и эрозии и может быть использовано в области высокотемпературных покрытий по металлам, в области металлургии, машиностроения в частности изложниц и поддонов, в которых получают слитки большого развеса (50-200 т).

Цель изобретения - повышение прочности сцепления покрытия с излоницей.

Марганцевый концентрат, который используется в составе, имеет следующий химический состав, мас.%: SiOg 14,5-16,0, МпО 57,7-59,1; СаО 3,0-4,0; MgO 1,2-1,6; FgO, 2,03,0; 4,0-5,1; п.п.п. 13,016,2 н магнезит следующего химического состава, мас.%: MgO 4546,5; СаО 1,3-2,5; SiOz 0,5-1,7; RjOj 0,4-1,7; п.п.п, 50,8-51,5. Уст.новлено, что отклонение указанных допустимых пределов составляющих компонентов марганцевого концентрата и магнезита оказьшает незначительное влияние на изменение свойств покрытий и существенной рол не играет.

Покрытия приготовляют по следующей технологии.

Магнезит и марганцевьй концентрат, взятые в.соотношениях, указанных в табл, 1, подвергают совместному помолу до полного прохойздения через сито 2500 отв./см. Полученну сухую смесь затворяют водным раствором сульфата магния (при соотношени вода и сульфат магния как 1:1) до получения шликера покрытия плотност 1,7-1,8 г/см.

Шликер наносят, на металлическую форму, нагретую до 100-150 С с методом пульверизации или торкретирования толщиной слоя 0,5-1,5 мм.

Шликер предлагаемого покрытия представляет собой суспензию, дисперсной фазой которой является магнезит, дисперсионной средой - вода, а электролитом - сульфат магния. Электролитическое действие MgjO приводит к уменьшению или потере заряда частиц по мере увеличения концентрации коагулирующего катиона в растворе, что позволяет получить шликер покрытия с хорошими покровными свойствами без использования стабилизатора.

В результате взаимодействия активного окисла магния, содержащегося в магнезите, с сульфатом магния протекает процесс твердения с образованием кристаллических сростков гидрата окиси магния и оксисульфата магния.

Проведенными исследованиями установлено, что при температуре металлической формы (100-150с) значительно ускоряется процесс образования перечисленных продуктов твердения и он полностью протекает за максимально короткие сроки (0,5-1 ч), что полностью удовлетворяет технологическому процессу подго.товки металлических форм под заливку. Формирование покрытия, величина его прочности сцепления с рабочей поверхностью формы находятся в прямой зависимости от количественного и качественного составов продуктов твердения, что и достигается при использовании предлагаемого покрытия.

При заливке в металлическую форму жидкой стали и повьшении температуры до 1600 С в покрытии за счет присутствия марганцевого концентрата идут интенсивные процессы твердожидкостного спекания с образованием сложных огнеупорных соединений: твердых растворов (Mg, Mn)0 и шпинели.

Образовавшийся в результате это-, го спеченный огнеупорный слой обладает высоким значением прочности сцепления с чугунной подложкой и способен выполнять свои защитные функции еще в течение двух-трех залнвов.

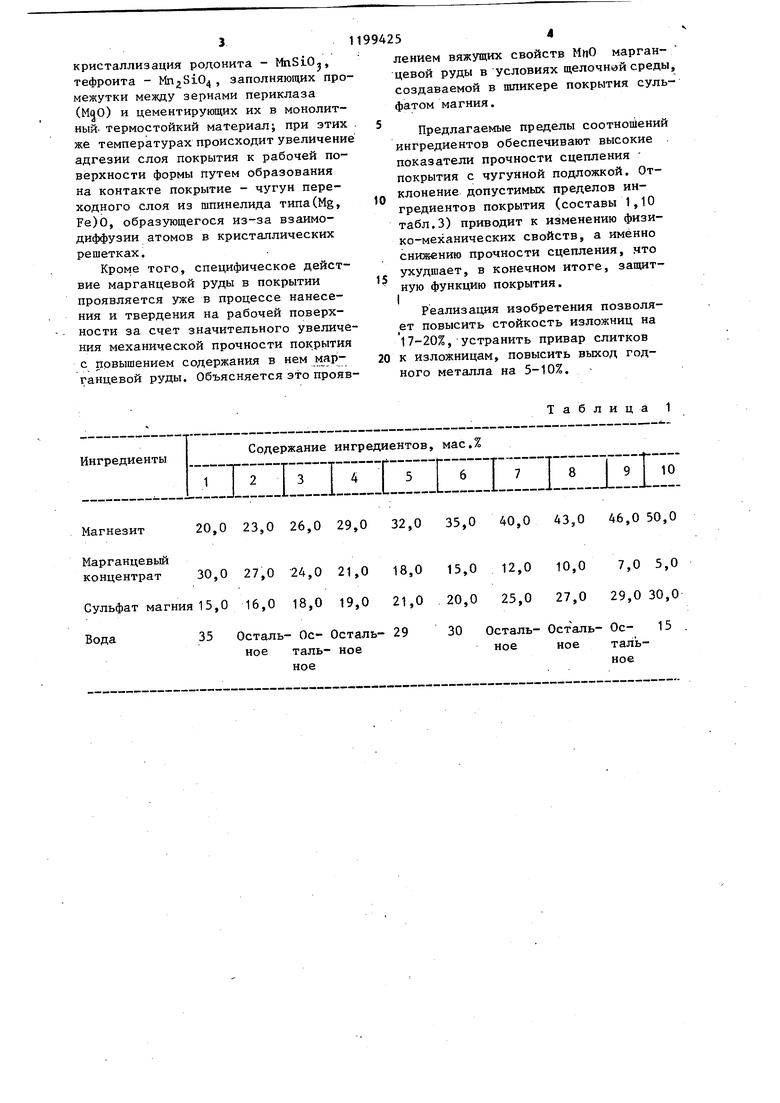

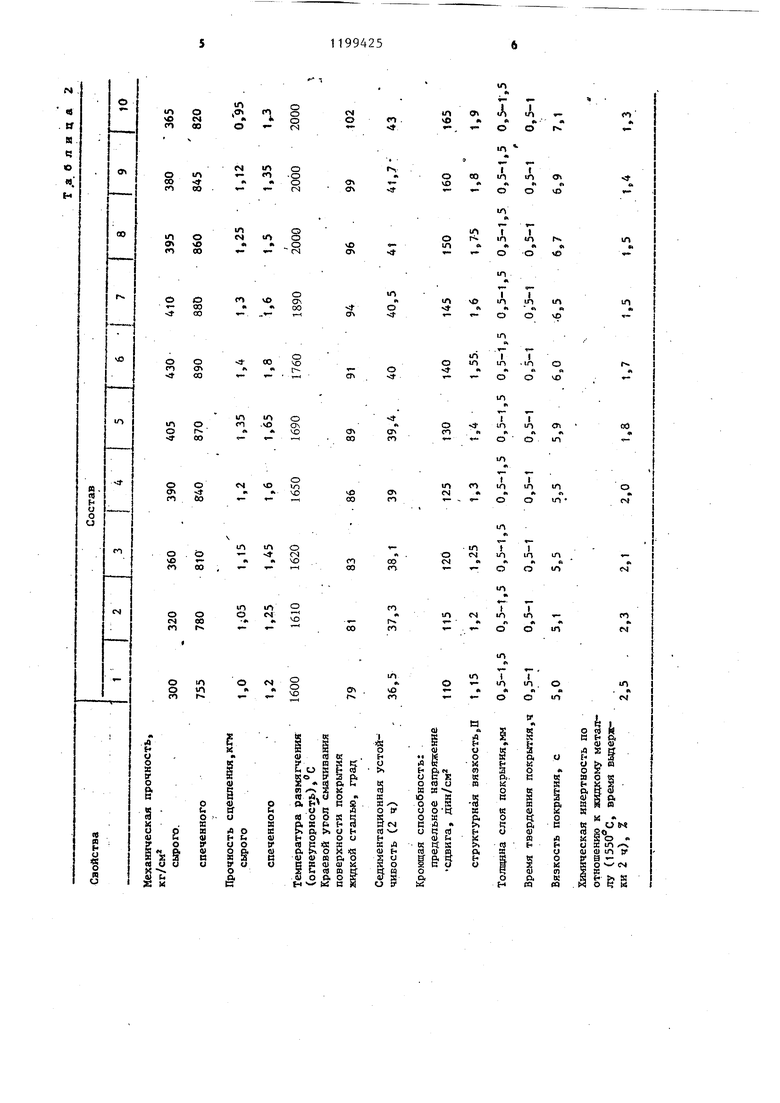

Составы и свойства покрытий приведены в табл. 1 и 2.

Из табл. 2 видно, что введение в состав покрытия марганцевого концентрата в количестве 5-30 мас.% способствует повьш1ению прочности сцепления с чугунной подложкой вследствие интенсификации процессов твердения и спекания покрытия.

Покрытие после заливки стали улучшает свои эксплуатационные характеристики (механическую прочность, адгезию к рабочей поверхности формы, макроструктуру защитного слоя) за счет следующих, протекающих в нем процессов: при температуре разливки стали (1550-1590 0) в нем интенсивно протекают процессы жидкостного спекй ния между магнезитом и марганцевой рудой с образованием твердых растворов (Mg, Мп)0 и шпинели, а также

3

кристаллизация родонита - fnSi.O,, тефроита - Mn2Si04, заполняющих промежутки между зернами периклаза () и цементирующих их в монолитный термостойкий материал; при этих же температурах происходит увеличение адгезии слоя покрытия к рабочей поверхности формы путем образования на контакте покрытие - чугун переходного слоя из шпинелида типа(М§, Fe)0, образующегося из-за взгшмодиффузии атомов в кристаллических решетках.

Кроме того, специфическое действие марганцевой руды в покрытии проявляется уже в процессе нанесения и твердения на рабочей поверхности за счет значительного увеличения механической прочности покрытия с повышением содержания в нем марганцевой руды. Объясняется это прояв9425

лением вяжущих свойств МмО марганцевой руды в условиях щелочной среды, создаваемой в пшикере покрытия сульфатом магния.

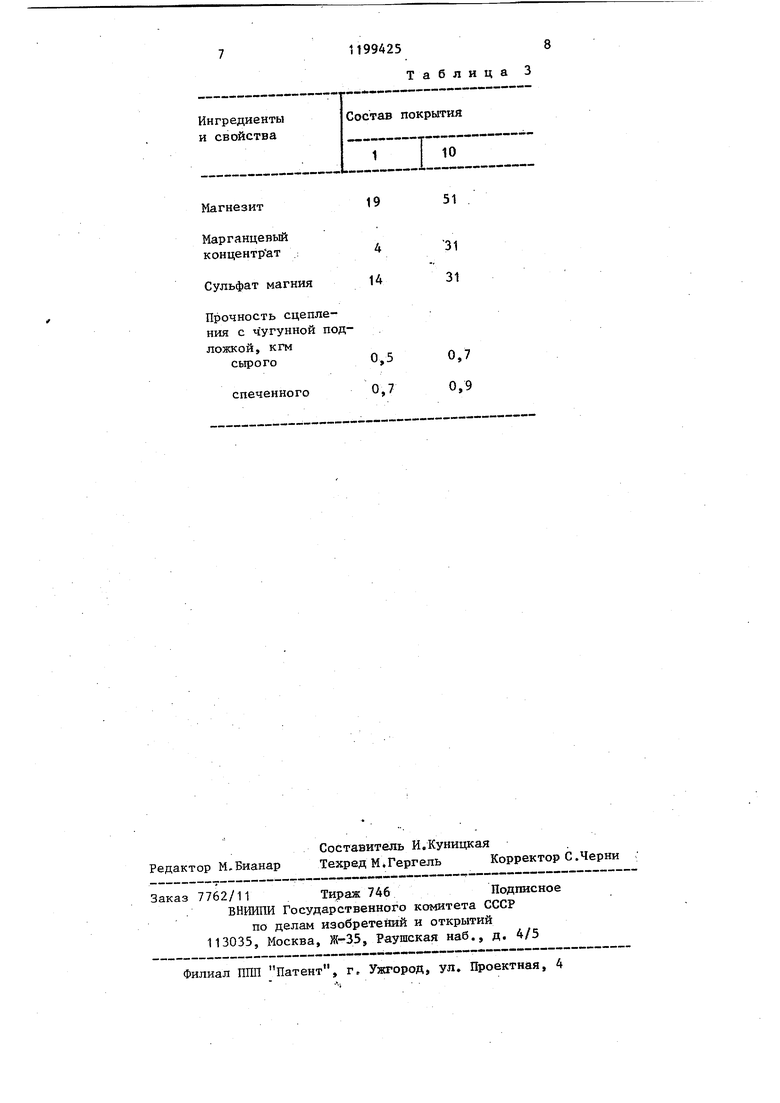

Предлагаемые пределы соотношений ингредиентов обеспечивают высокие показатели прочности сцепления покрытия с чугунной подложкой. Отклонение допустимых пределов ингредиентов покрытия (составы 1,10 табл.3) приводит к изменению физико-механических свойств, а именно снижению прочности сцепления, нто ухудшает, в конечном итоге, защитную функцию покрытия.

Реализация изобретения позволяет повысить стойкость изложниц на

I

17-20%, устранить привар слитков 20 к изложницам, повысить вькод годного металла на 5-10%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения защитного покрытия на изложницах | 1986 |

|

SU1380844A1 |

| Противопригарное покрытие для литей-НыХ фОРМ | 1979 |

|

SU850259A1 |

| Состав для получения покрытия на стальных изложницах | 1988 |

|

SU1639874A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ | 1991 |

|

RU2008997C1 |

| Противопригарная краска для литейных форм | 1980 |

|

SU872000A1 |

| Огнеупорное покрытие для поддонов | 1975 |

|

SU529883A1 |

| Способ обработки рабочей поверхности чугунной изложницы | 1977 |

|

SU742034A1 |

| Грунтовая эмаль | 1987 |

|

SU1497170A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННОй МОдЕль-НОй OCHACTKE | 1979 |

|

SU833352A1 |

| Лигатура | 1979 |

|

SU855047A1 |

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗЛОЖНИЦАХ, используемых преимущественно при получении кузнечных слитков развесом 50-200 т, включающий магнезит, сульфат магния, воду, отл.и чающийся тем, что, с целью повышения прочности сцепления покрытия с изложницей, он дополнительно содержит марганцевый концентрат при следующем соотношении ингредиентов, мас.%: Магнезит 20,0-50,0 Марганцевый концентрат 5,0-30,0 Сульфат магния 15,0-30,0 с € ВодаОстальное (Л со со 4 ю ел

20,0 23,0 26,0 29,0 32,0 Магнезит Марганцевый 30,0 27,0 24,0 21,0 18,0 концентрат Сульфат магния 15,0 16,0 18,0 19,0 21,0 Вода 35 Осталь- Ос- Осталь- 29 ное таль- нее ное 35,0 40,0 43,0 46,050,0 15,0 12,0 10,0 7,0 5,0 20,0 25,0 27,0 29,0 30,0 30 Осталь- Осталь- Ос- 15 ное ное тальное

Магнезит

Марганцевьй

концентрат :

Сульфат магния

Прочность сцепления с чугунной подложкой, кгм

сырого

спеченного

11994258

Таблица 3

| -Патент США № 3509936, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Защитное покрытие для изложниц и поддонов | 1980 |

|

SU944731A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Защитное покрытие для изложниц и поддонов | 1980 |

|

SU944731A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Защитное покрытие для металлических литейных форм | 1980 |

|

SU900932A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарное покрытие для литей-НыХ фОРМ | 1979 |

|

SU850259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-23—Публикация

1983-05-25—Подача