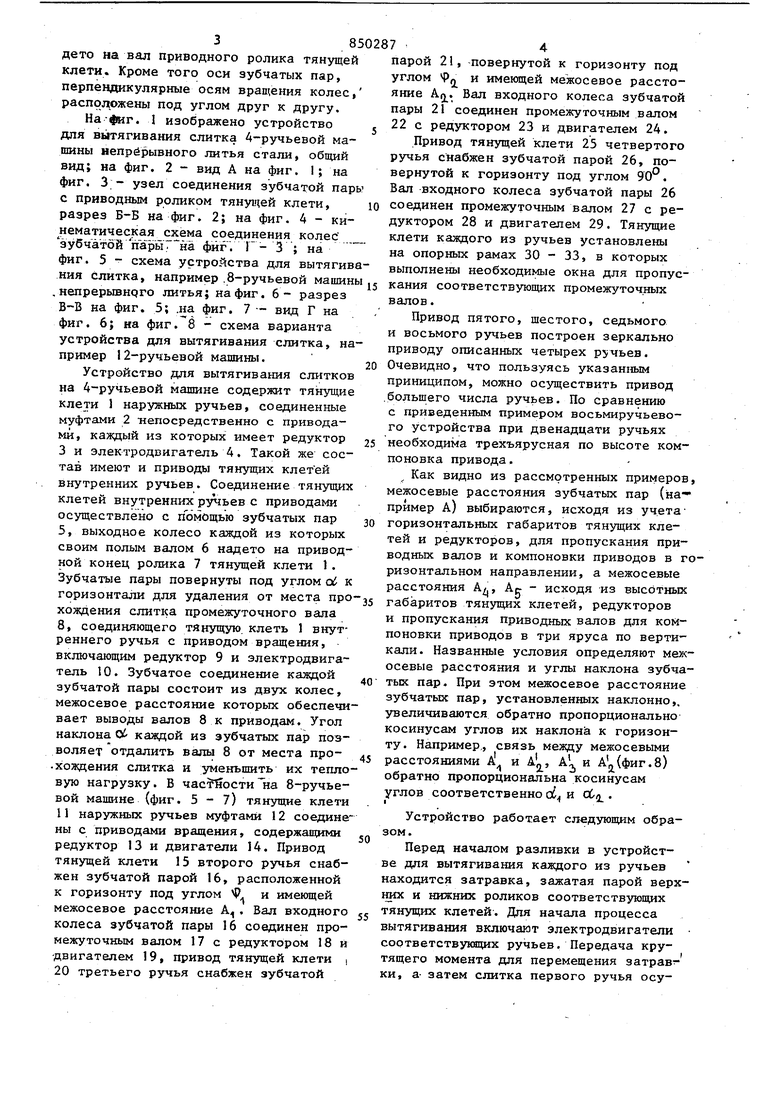

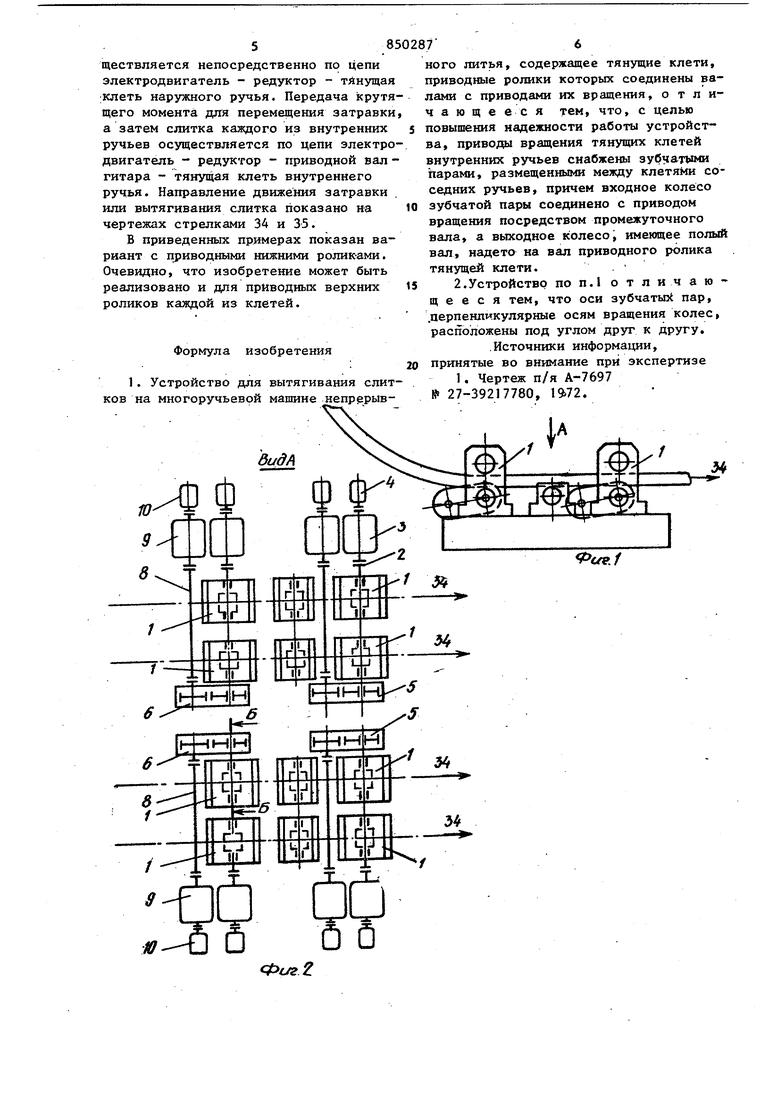

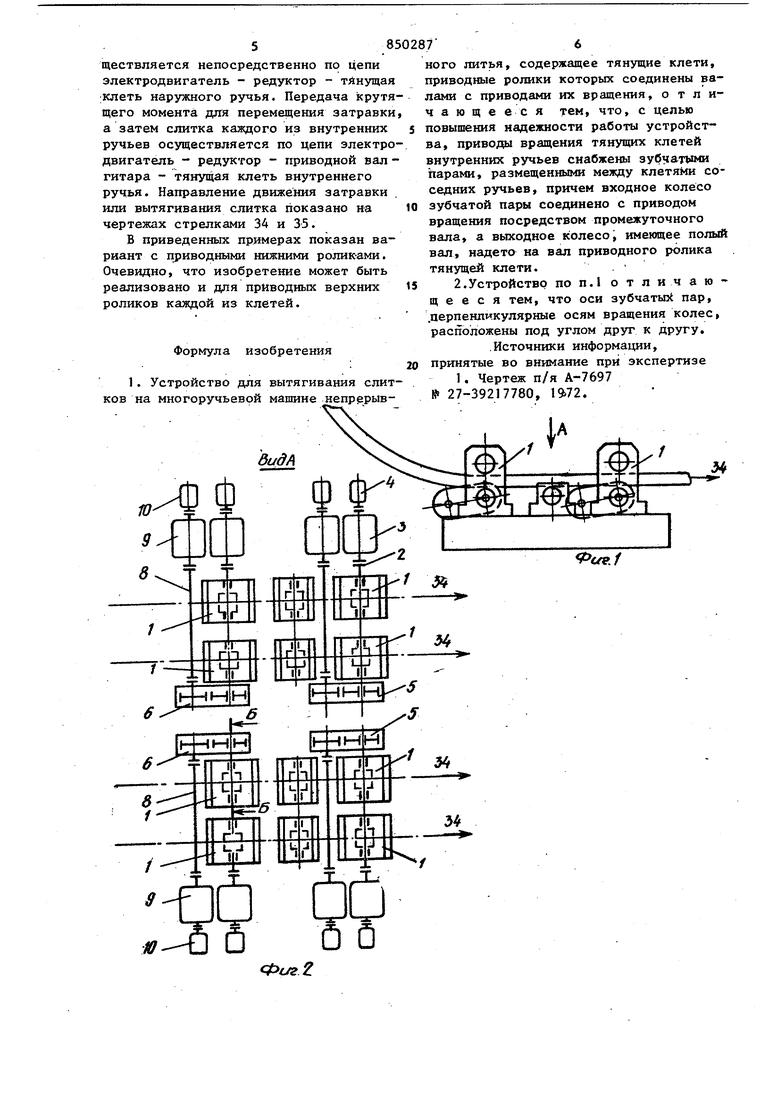

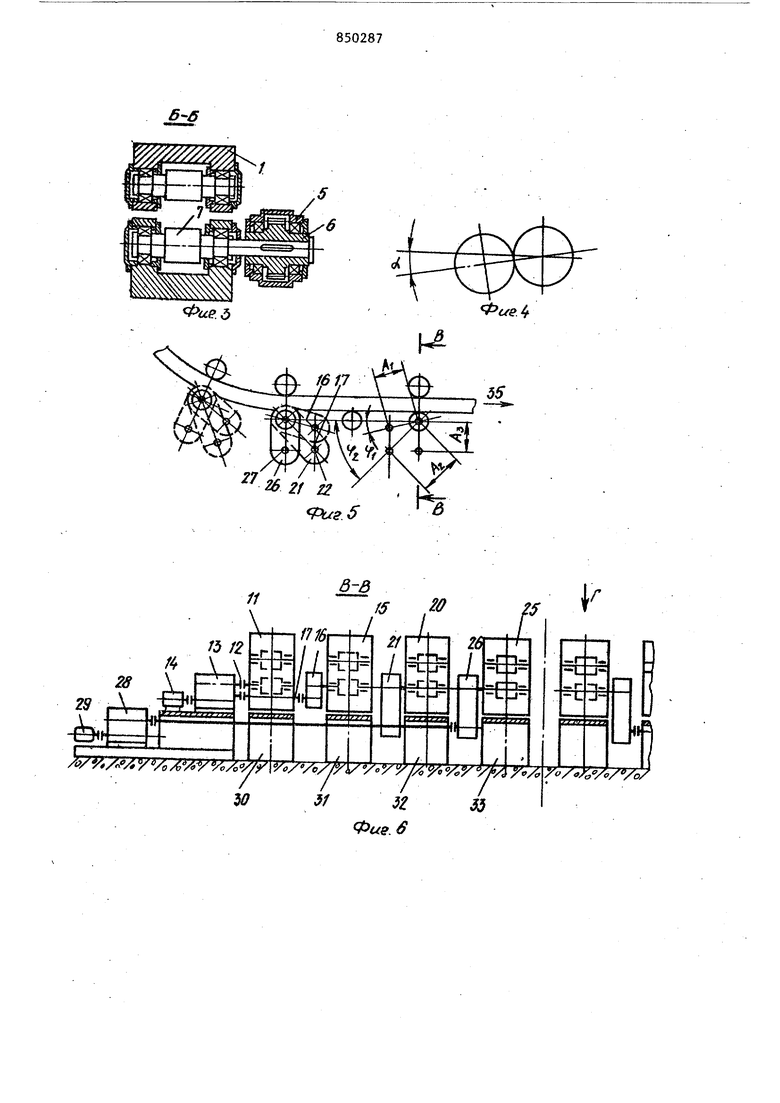

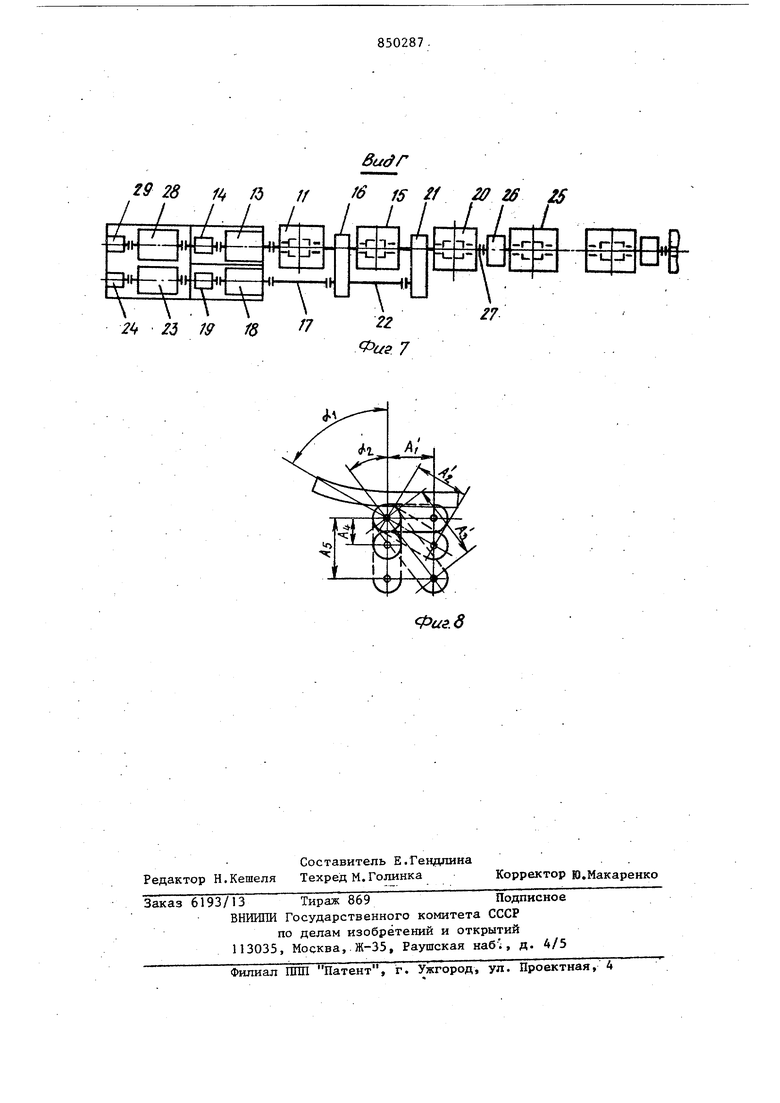

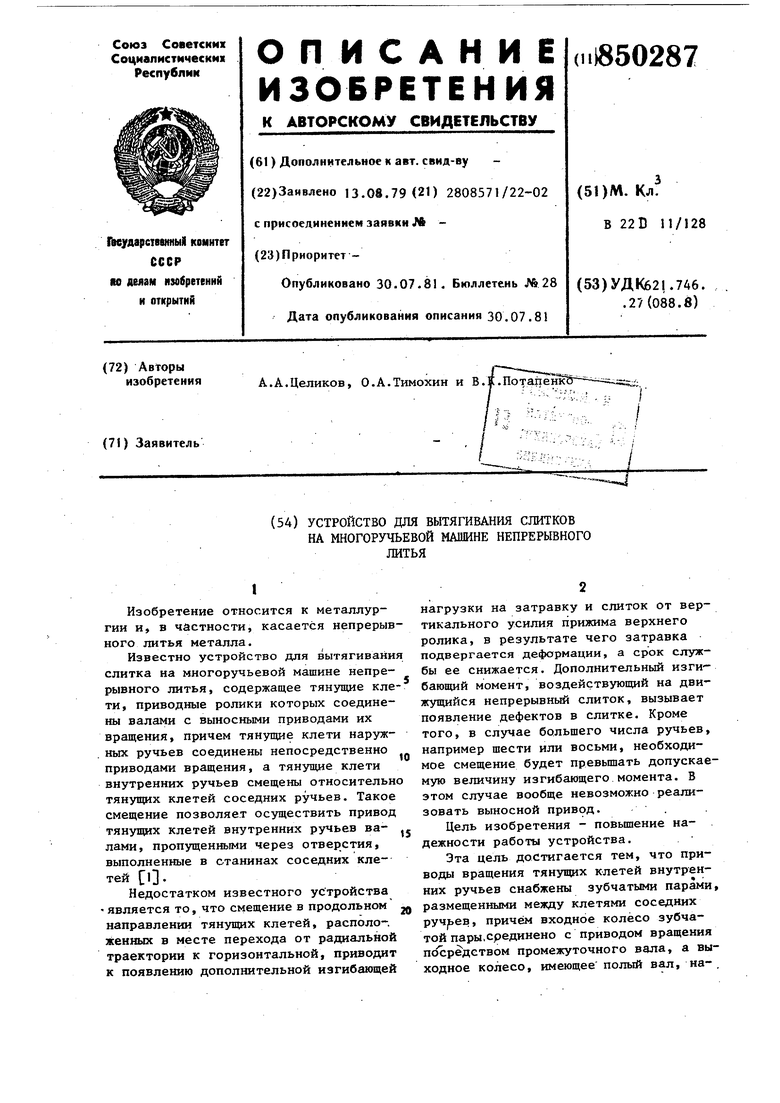

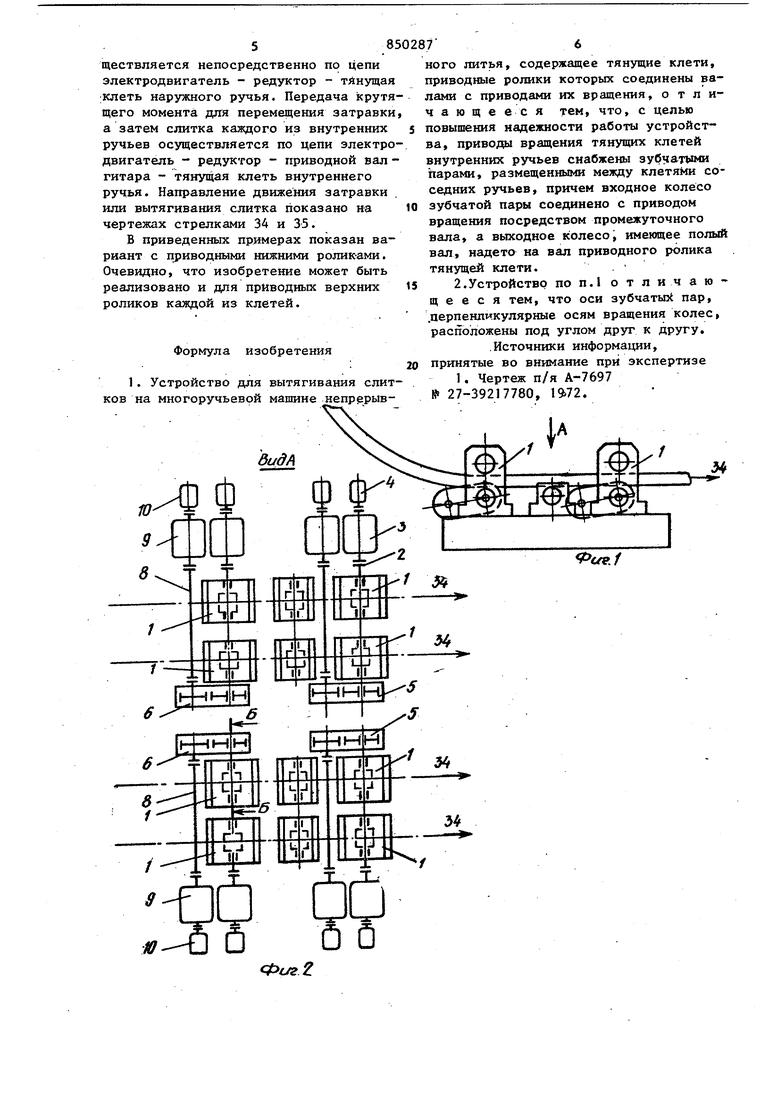

Изобретение относится к металлургии и, в частности, касается непрерывного литья металла. Известно устройство для вытягивания слитка на многоручьевой машине непрерывного литья, содержащее тянущие клети, приводные ролики которых соединены валами с выносными приводами их вращения, причем тянущие клети наружных ручьев соединены непосредственно приводами вращения, а тянущие клети внутренних ручьев смещены относительно тянущих клетей соседних ручьев. Такое смещение позволяет осуществить привод тянущих клетей внутренних ручьев валами, пропущенными через отверстия, выполненные в станинах соседних клетеЙ 1. Недостатком известного устройства является то, что смещение в продольном направлении тянущих клетей, располо-. женных в месте перехода от радиальной траектории к горизонтальной, приводит к появлению дополнительной изгибающей нагрузки на затравку и слиток от вертикального усилия прижима верхнего ролика, в результате чего затравка подвергается деформации, а срок службы ее снижается. Дополнительный изгибающий момент, воздействующий на движущийся непрерывный слиток, вызывает появление дефектов в слитке. Кроме того, в случае большего числа ручьев, например шести или восьми, необходимое смещение будет превышать допускаемую величину изгибающего момента. В этом случае вообще невозможно реализовать выносной привод. . Цель изобретения - повьппение надежности работы устройства. Эта цель достигается тем, что приводы вращения тянущих клетей внутренних ручьев снабжены зубчатыми парами, размещенными между клетями соседних ручьев, причём входное колесо зубчатой пары,соединено с приводом вращения посредством промежуточного вала, а выходное колесо, имеющее полый вал, на-. дето на вал приводного ролика тянущей клети. Кроме того оси зубчатых пар, перпендикулярные осям вращения колес, расположены под углом друг к другу, . I изображено устройство для вытягивания слитка 4-ручьевой машины непрерывного литья стали, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел соединения зубчатой пар с приводным роликом тяну1 ей клети, разрез Б-Б на фиг. 2; на фиг. 4 - ки нематичвсякая схема соединения колес зубчатойпары. на фиг. Г - 3 ; на фиг. 5 - схема устройства для вытягив ния слитка, например .8-ручьевой машин . непрерьгонрго литья; на фиг. 6- разрез на фиг. 5; .на фиг. 7 - вид Г на фиг. 6; на фиг. 8 - схема варианта устройства для вытягивания слитка, на пример 12-ручьевой машины. Устройство для вытягивания слитков на 4-ручьевой машине содержит тянущие клети 1 наружных ручьев, соединенные муфтами 2 непосредственно с приводами, каждый из которых имеет редуктор 3 и электродвигатель 4. Такой же состав имеют и приводы тянущих клетей внутренних ручьев. Соединение тянущих клетей внутренних с приводами осуществлено с пЪмощью зубчатых пар 5, выходное колесо каждой из которых своим полым валом 6 надето на приводной конец ролика 7 тянущей клети 1. Зубчатые пары повернуты под углом об к горизонтали для удаления от места npo хождения слитка промежуточного вала 8, соединяющего тянущую, клеть 1 внутреннего ручья с приводом вращения, включающим редуктор 9 и электродвигатель 10. Зубчатое соединение каждой зубчатой пары состоит из двух колес, межосевое расстояние которых обеспечи вает выводы валов 8 к приводам. Угол наклона Oi каждой из зубчатых пар позволяетотдалить валы 8 от места прохождения слитка и уменьшить их тепло вую нагрузку. В частостиIja 8-ручьевой машине (фиг. 5-7) тянущие клети 11 наружных ручьев муфтами 12 соедине ны с приводами вращения, содержаохими редуктор 13 и двигатели 14. Привод тянущей клети 15 второго ручья снабжен зубчатой парой 16, расположенной к горизонту под углом Ц и имеющей межосевое расстояние А. Вал входного колеса зубчатой пары 16 соединен промежуточным валом 17 с редуктором 18 И -двигателем 19, привод тянущей клети 20 третьего ручья снабжен зубчатой парой 21, повернутой к горизонту под углом и имеющей межосевое расстояние АО. Вал входного колеса зубчатой пары 21 соединен промежуточным валом 22 с редуктором 23 и двигателем 24. Привод тянущей клети 25 четвертого ручья снабжен зубчатой парой 26, повернутой к горизонту под углом 90°. Вал входного колеса зубчатой пары 26 соединен промежуточным валом 27 с редуктором 28 и двигателем 29. Тянущие клети каждого из ручьев установлены на опорных рамах 30 - 33, в которых выполнены необходимые окна для пропускания соответствующих промежуточных валов. Привод пятого, шестого, седьмого и восьмого ручьев построен зеркально приводу описанных четырех ручьев. Очевидно, что пользуясь указанным приниципом, можно осуществить привод большего числа ручьев. По сравнению с приведенным примером восьмиручьевого устройства при двенадцати ручьях необходима трехъярусная по высоте компоновка привода. Как видно из рассмотренных примеров, межосевые расстояния зубчатых пар (на пример А) выбираются, исходя из уч.етагоризонтальных габаритов тянущих клетей и редукторов, для пропускания приводных валов и компоновки приводов в горизонтальном направлении, а межосевые расстояния Ал|, АС - исходя из высотных габаритов тянущих клетей, редукторов и пропускания приводных валов для компоновки приводов в три яруса по вертикали. Названные условия определяют межосевые расстояния и углы наклона зубчатых пар. При этом межосевое расстояние зубчатых пар, установленных наклонно,, увеличиваются обратно пропорционально косинусам УГЛОВ их наклона к горизонту. Например,, связь между межосевыми расстояниями А и AJ, А, и А2(фиг.8) обратно пропорциональна косинусам углов соответственно oi и сС/ . Устройство работает следующим образом. Перед началом разливки в устройстве для вытягивания каждого из ручьев находится затравка, зажатая парой верхних и нижних роликов соответствующих тянущих клетей. Для начала процесса вытягивания включают электродвигатели соответствующих ручьев. Передача крутящего момента для перемещения затрав ки, а- затем слитка первого ручья осу58ществляется непосредственно по цепи электродвигатель - редуктор - тйнущая ;клеть наружного ручья. Передача крутя щего момента дяя перемещения затравки а затем слитка каждого из внутренних ручьев осуществляется по цепи электро двигатель - редуктор - приводной вал гитара - тянущая клеть внутреннего ручья. Направление движения затравки или вытягивания слитка показано на чертежах стрелками 34 и 35. В приведенных примерах показан вариант с цриводными нижними роликами. Очевидно, что изобретение может быть реализовано и для приводных верхних роликов каждой из клетей. Формула изобретения 1. Устройство для вытягивания слит ков на многоручьевой машине епрерыв, ж :Ю

ФaгZ Ф U Л 7 НОго литья, содержащее тянущие клети, приводные ролики которых соединены валами с приводами их вращения, отличающееся тем, что, с целью повышения надежности работы устройства, приводы вращения тянущих клетей внутренних ручьев снабжены зубчатыми йарами, размещенными между клетяМи соседних ручьев, причем входное колесо зубчатой пары соединено с приводом вращения посредством промежуточного вала, а выходное колесо, имеющее полый вал, надето на вал приводного ролика тянущей клети. , 2.Устройство ПОП.1 отличающееся тем, что оси зубчатыз4 пар, .перпендикулярные осям вращения колес, расположены под углом друг к другу, .Источники информации, принятые во внимание при экспертизе 1. Чертеж п/я А-7697 № 27-39217780, 19.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тянущая клеть горизонтальной машины непрерывного литья заготовок | 1978 |

|

SU900950A1 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| Механизм для периодического вытяги-ВАНия СлиТКА | 1979 |

|

SU850285A1 |

| Тянущее устройство установки непрерывного литья горизонтального типа | 1978 |

|

SU856650A1 |

| Тянущая клеть горизонтальной многоручьевой машины непрерывного литья | 1988 |

|

SU1675036A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| Способ непрерывного литья металлов | 1984 |

|

SU1134287A1 |

| Гидравлическая тянущая клеть многоручьевой горизонтальной машины непрерывного литья чугуна | 1987 |

|

SU1412884A1 |

| ТЯНУЩЕЕ УСТРОЙСТВО УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ ГОРИЗОНТАЛЬНОГО ТИПА | 1978 |

|

SU825273A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КУСКОВОГО ФЕРРОСПЛАВА | 2000 |

|

RU2169637C1 |

Фие.б

28 / ЛЗ //

172Z

Z5 19 fd

б 15 // 2ff 2ff

I

U9 7

Авторы

Даты

1981-07-30—Публикация

1979-08-13—Подача