I

Изобретение относится к металлургии, а именно к тянущим устройствам установок непрерывного литья горизонтального типа.

Наиболее распространенным средством для вытягивания слитка-заготовки из кристалл|1затора при непрерывном литье являются валки, комплект которых образует тянущее устройст о и состоит из транспортировочньис я прижимных валков. Прижим валков к слитку осуществляют с помощью индивидуальных гЁневмо- или гидрощ1линдров (1 .

Наиболее близким к предлагаемому является тянущее устройство, содержащее транспортировочные валки и прижимные ролики. Каждый слиток в отдельности прижимается, по меньшей мере, двумя роликами, расположенными в одной вилке. Каждая пара прижимных роликов обслуживается индивидуальным пневмоципиндром. Транспортирующие валки собраны в секции: один валок на два слитка 2.

Однако наличие индивидуальных прижгмных роликов для каждого слитка и соо ветственное количество пр 1жимных цилинДров усложняют конструкцию устройства и его обслуживание. Кроме того, это не может обеспечить синхронности движения ручьев и приводит к нарущению процесса.

Цель изо гетения - упрощение конструк. ции, обеспечение синхронности вытяжки всех ручьев и повышение надежикти работы установки.

Для достижения поставленной цели в тянущем устройстве установки н-;прерывного литья горизонтального типа, содержащем нижние приводные и верхние прижимные валки, оси прижимиых валков смещены относительно осей приводных валков в направлении хода отливки на /4-1/3 межосевого расстояния приводных валков.

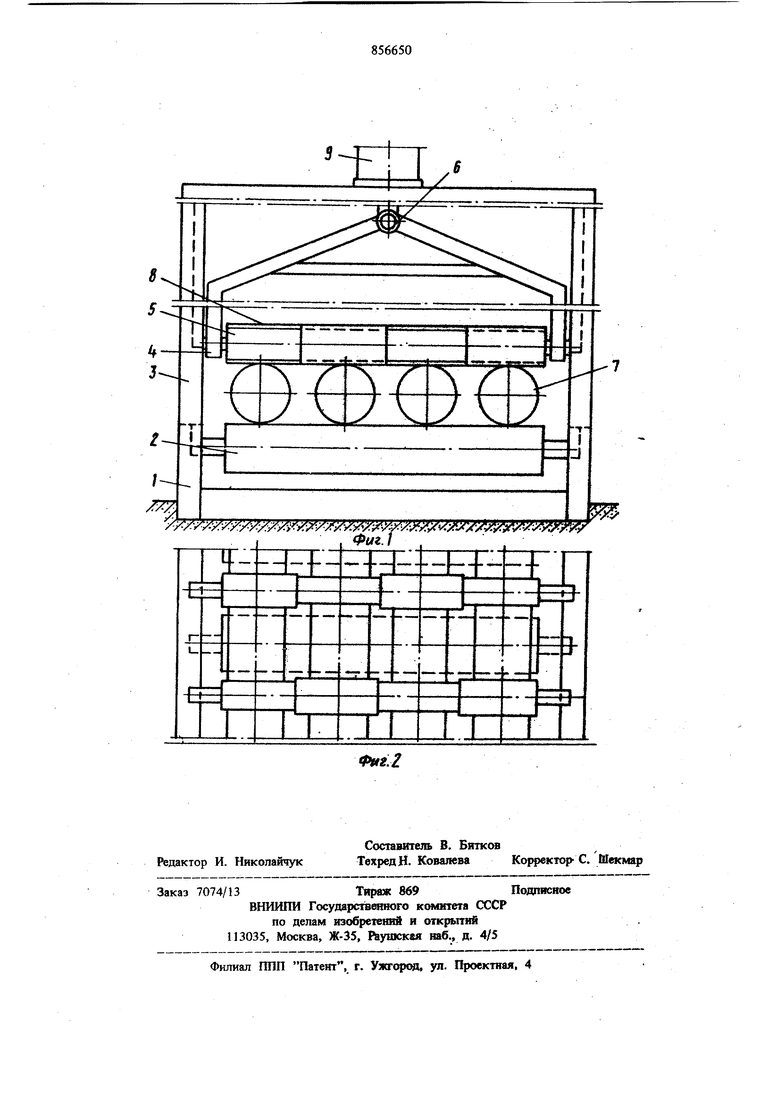

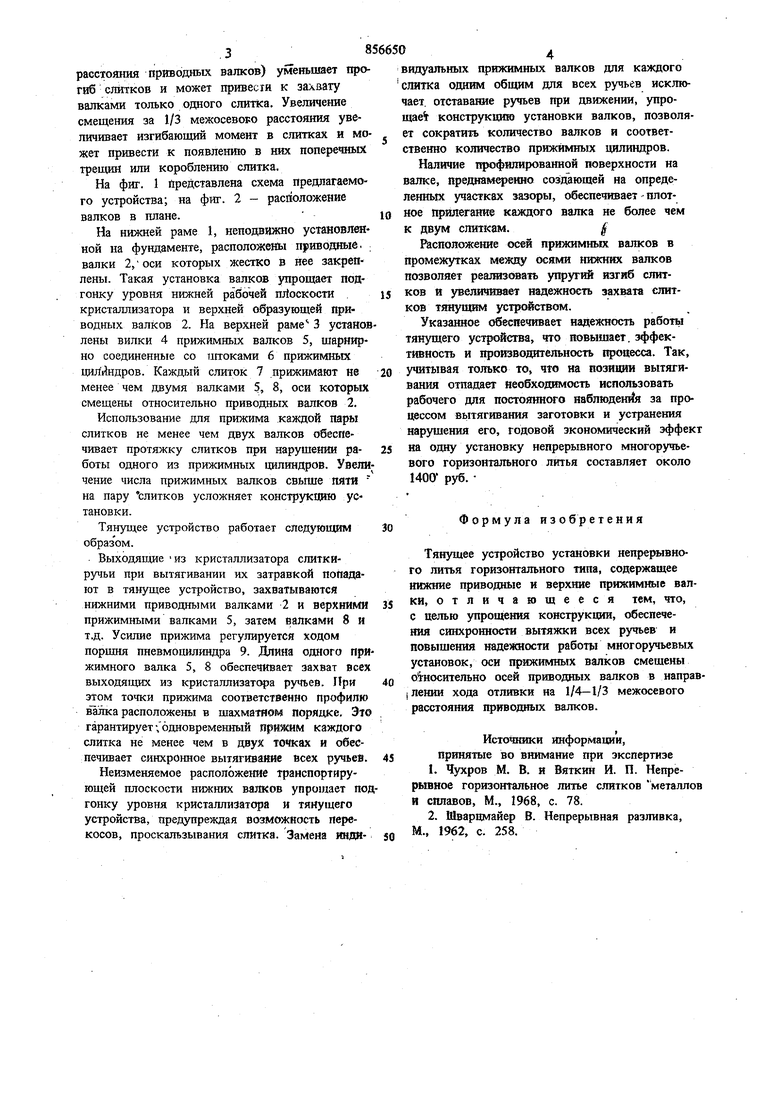

Смещение осей прижимных валков относительно оси приводных валков в направлении хода отливки на 1/4-1/3 межосевого расстояния приводных валков позволяет использовать упругий прогиб слитка для обеспечения одновременного прижима и синхронной протяжки {двух слитков. Уменьщение смещения осей прижимных валков (менее 1/4 межосевого 38 расстояния приводных валков) уменьшает прогиб слитков и может привести к захвату валками только одного слитка. Увеличение смещения за 1/3 межосеворо расстояния увеличивает изгибающий момент в слитках и может привести к появлению в них поперечных трещин или короблению слитка. На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - расйоложение валков в плане. На нижней раме 1, неподвижно установленной на фундаменте, расположенЬ приводные, валки 2,ОСИ которых жестко в нее закреплены. Такая установка валков упрощает подгонку уровня нижней рабочей плоскости кристаллизатора и верхней образующей приводных валков 2. На верхней раме 3 установ лены вилки 4 прижимных валков 5, шарнирно соединенные со титоками 6 прижимных цилйндров. Каждый слиток 7 прижимают не менее чем двумя валками 5, 8, оси которых смещены относительно приводных валков 2. Использование для прижима каждой пары слитков не менее чем двух валков обеспечивает протяжку слитков при нарущении работы одного из прижимных щ линдров. Увели чение числа прижимных валков свьпие пяти на пару слитков усложняет конструкцию установки. Тянуи ее устройство работает следующим образом. Выходящие ИЗ кристаллизатора слиткиручьи при вытягивании их затравкой попадают в тянущее устройство, захватываются нижними приводными валками 2 и верхними прижимными валками 5, затем валками 8 и т.д. Усилие прижима регулируется ходом поршня пневмоцилиндра 9. Длина одного при жимного валка 5, 8 обеспечивает захват всех выходящих из кристаллизатора ручьев. При этом точки прижима соответственно профилю валка расположены в шахматном порядке. Эт© гарантирует;одновременный прижим каждого слитка не менее чем в двух точках и обеспечивает синхронное вытягивание всех ручьев. Неизменяемое расположение транспортирующей плоскости нижних вазжов упрощает под гонку уровня кристаллизатора и тянущего устройства, предупреждая возможность перекосов, проскальзывания слитка. Замена индяидуальных прижимных валков для каждого литка одним общим для всех ручьев исклюает, отставание ручьев при движении, упроает конструкцию установки валков, позволяет сократить количество валков и соответственно количество прижимных цилиндров. Наличие профилированной поверхности на валке, преднам енно создающей на определенньк участках зазоры, обеспечивает плотное 1фйлеган е каждого валка не более чем к двум слиткам.j сположение осей прижимных валков в промежутках между осями нижних валков позволяет реалтазгагать упругий изгиб слитков и увеличивает надежность захвата слитков тянущим устройством. Указанное обеспечивает надежность работы тянущего устройства, что новышает. зффективность и производительность процесса. Так, учитывая только то, что на позиции вытягивания отпадает йеобходимость использовать рабочего для постоянного наблюден11я за процессом вытягивания заготовки и устранения Hapjmiemm его, годовой экономический эффект на одну установку непрерывного многоручьевого горизонтального литья составляет около 1400 руб. Формула изобретения Тянущее устройство установки непрерывного литья горизонтального типа, содержащее нижние приводные и верхние прижимные вапки, отличающееся тем, что, с целью зшрощения конструкции, обеспечения синхронности вытяжки всех ручьев и повыщения надежности работы многоручьевых установок, оси прижимньк валков смещены относительно осей приводных валков в иаправлешш хода отливки на 1/4-1/3 межосевого расстояния приводных валков. Источники информации, принятые во внимание при экспертизе 1.Чухров М. В. и Вяткин И. П. Непрерывное горизонтальное литье слитков металлов и сплавов, М., 1968, с. 78. 2.Шварцмайер В. Непрерывная разливка, М., 1%2, с. 258.

flt%r«;f

Авторы

Даты

1981-08-23—Публикация

1978-06-05—Подача