1

Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Известно тянущее устройство, установки непрерывной разливки металлов с роликовым захватом слитка и приводом от двигателя постоянного тока. Устройство обеспечивает реверсивное перемещение слитка с периодическим вытягиванием за счет остановки двигателя при каждом шаге 1.

Однако устройство обеспечивает частоту вытягивания не более 0,2 Гц из-за нестабильной работы электродвигателя в условиях постоянного пускрвого режима. Величина шага незначительно влияет на производительность процесса и при оптимальной скорости литья зависит от частоты остановки слитка. Чем бальше шаг, тем больше припуск в заготовке на удаление поверхностных дефектов и поэтому литье с большим шагом ведет к снижению коэффициента использования металла.

Известно тянущее устройство установки непрерывной разливки металлов, оснащенное кареткой, перемещаемой возвратно-поступательно от гидроцилиндра. На каретке смонтирован захват слитка колодочного типа с прижимом от гидроцилиндра. Тянущее устройство обеспечивает реверс вытягивания.слитка при его захвате с малым удельным да1алением , что позволяет отливать на нем тонкостенные и хрупкие заготовки 2.

Однако устройство не обеспечивает равномерный короткий шаг вытягивания.

Наиболее близким к предлагаемому является устройство, в котором в качестве захвата слитка используют цилийдрические ролики. Верхние ролики захвата с механизмом прижима служат

для поджима слитка к нижним приводным роликам с силой, достаточной для развития усилия вытягивания за счет сцепления слитка с роликом. Нижние ролики приводят во вращение от привода с

шаговым двигателем. Устройство обеспечивает короткий шаг вытягивания и задний ход слитку 3.

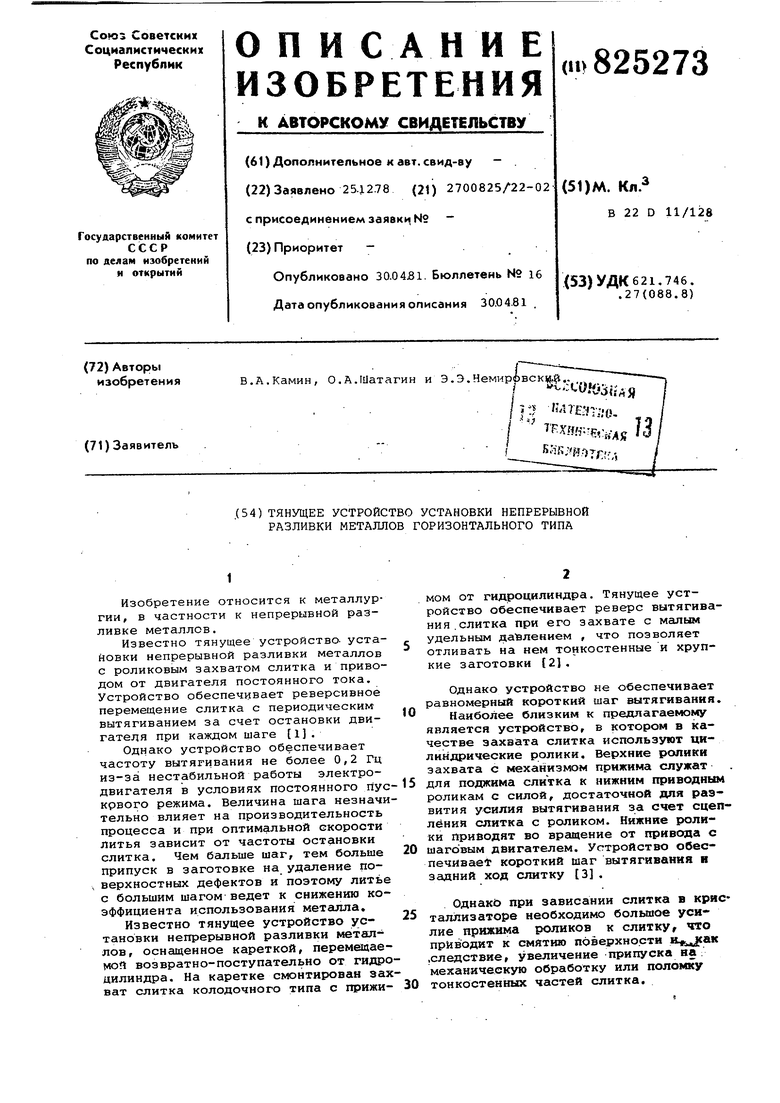

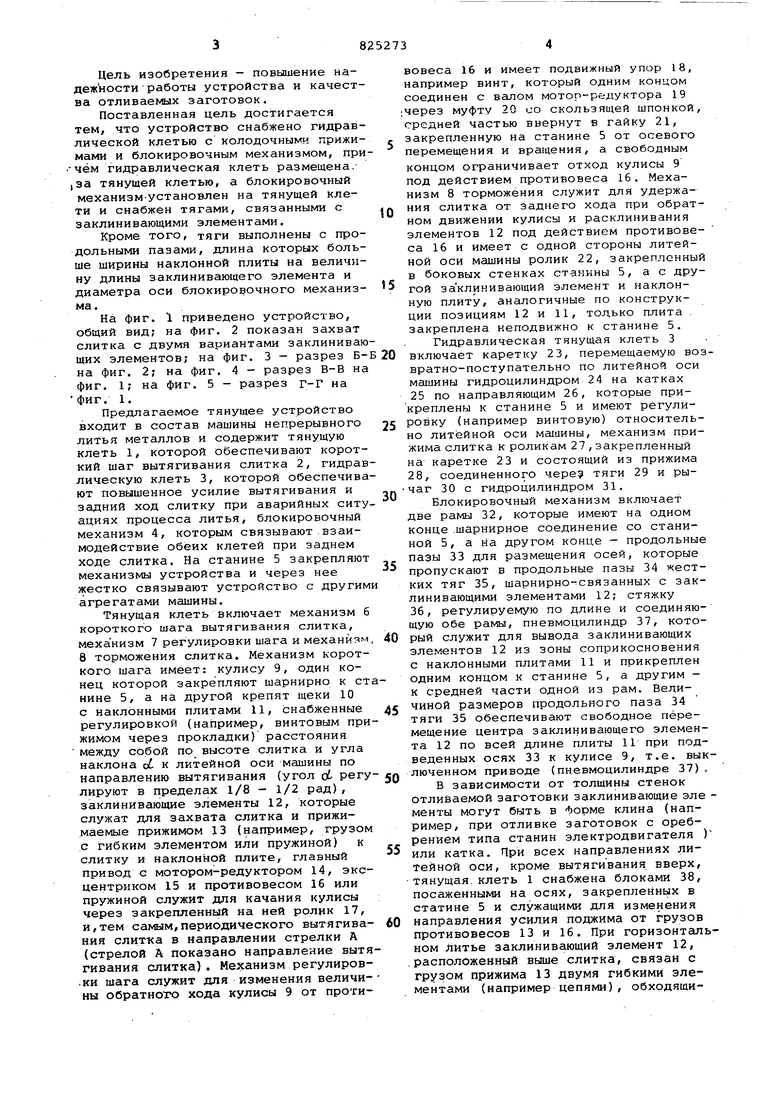

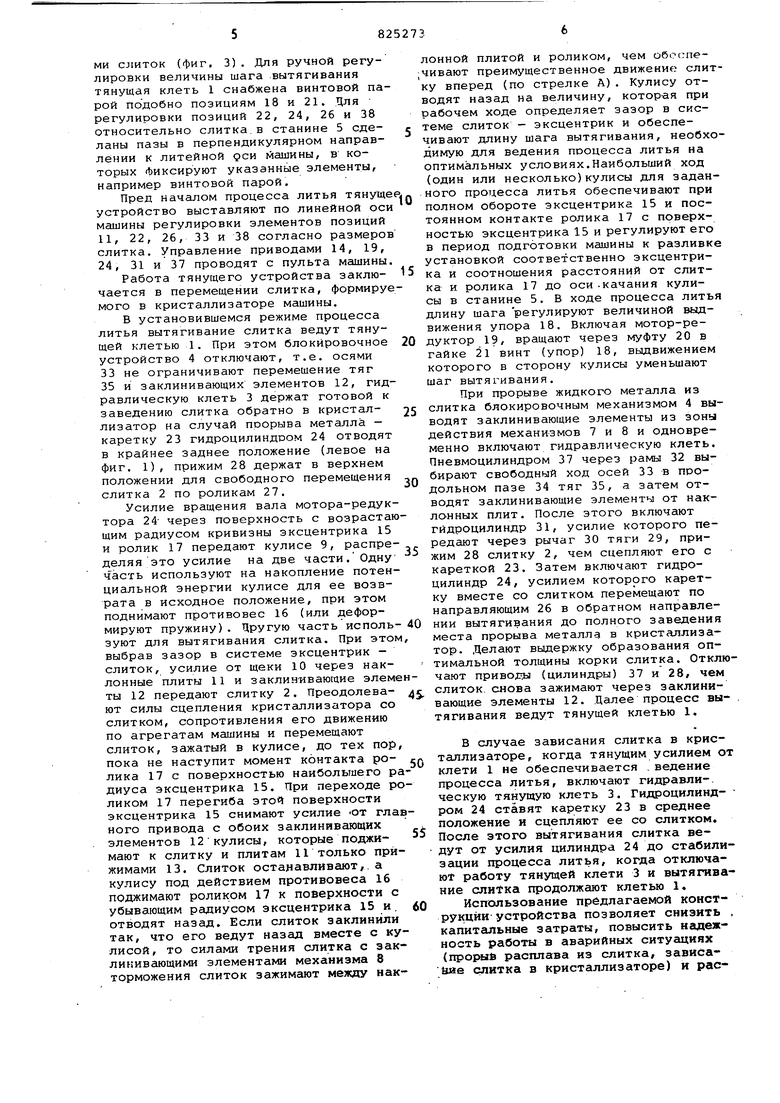

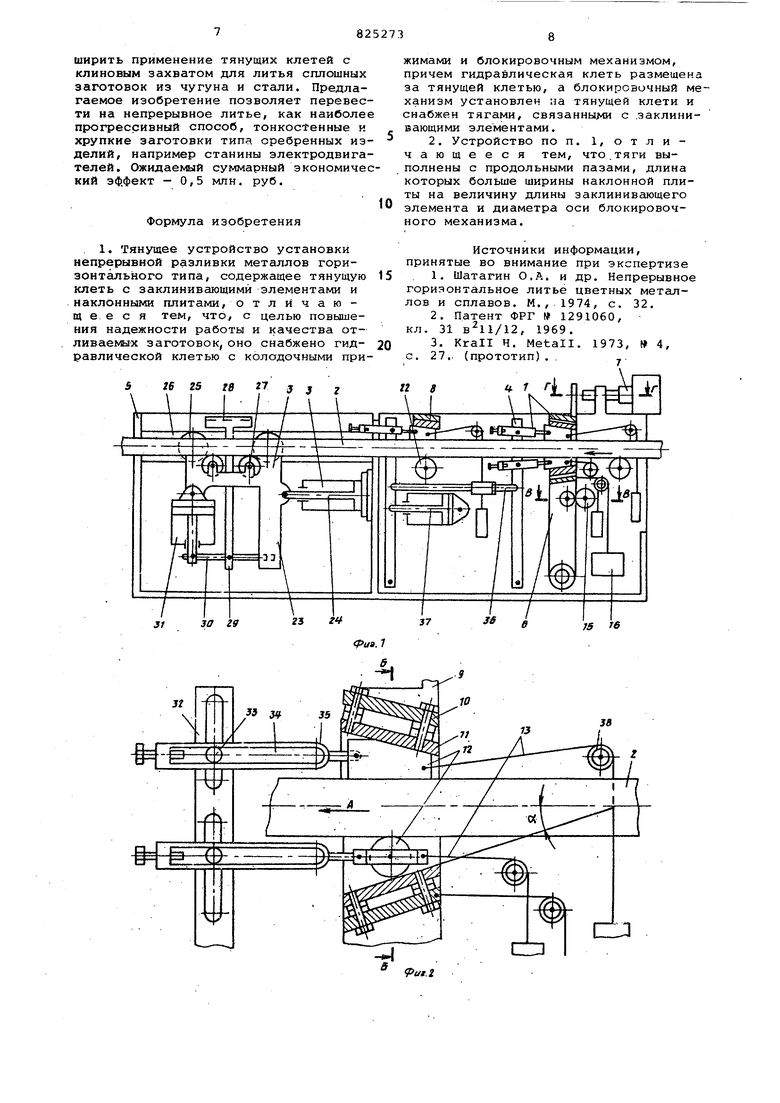

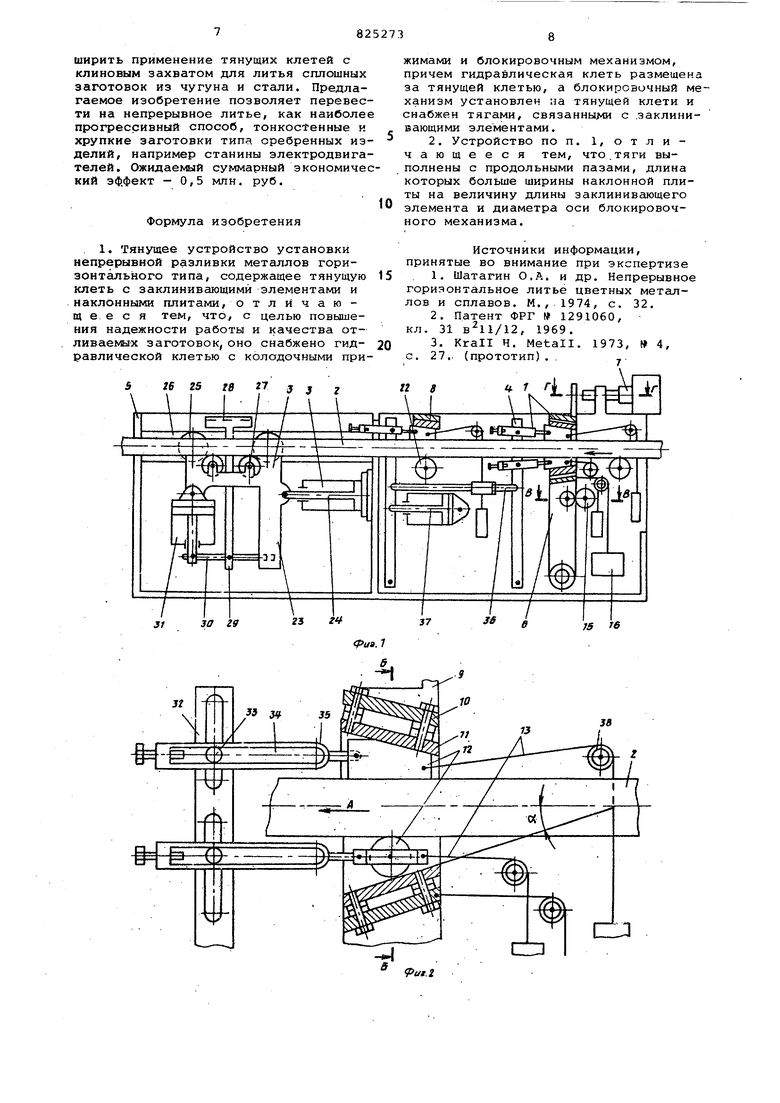

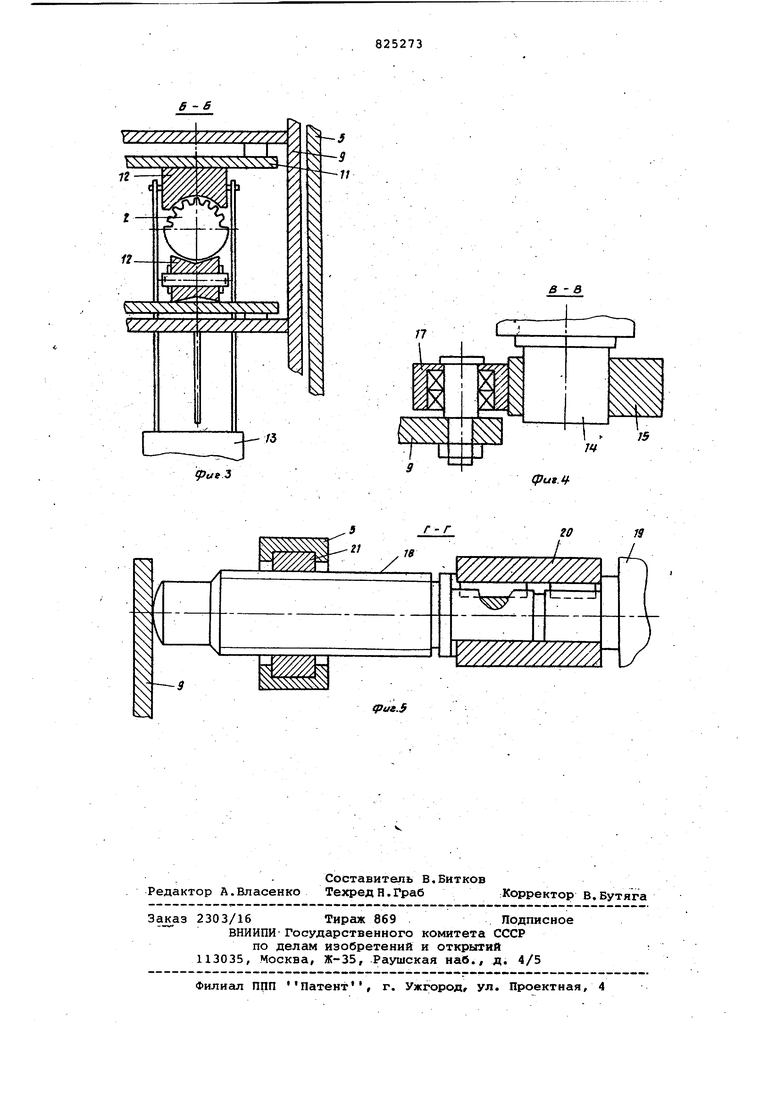

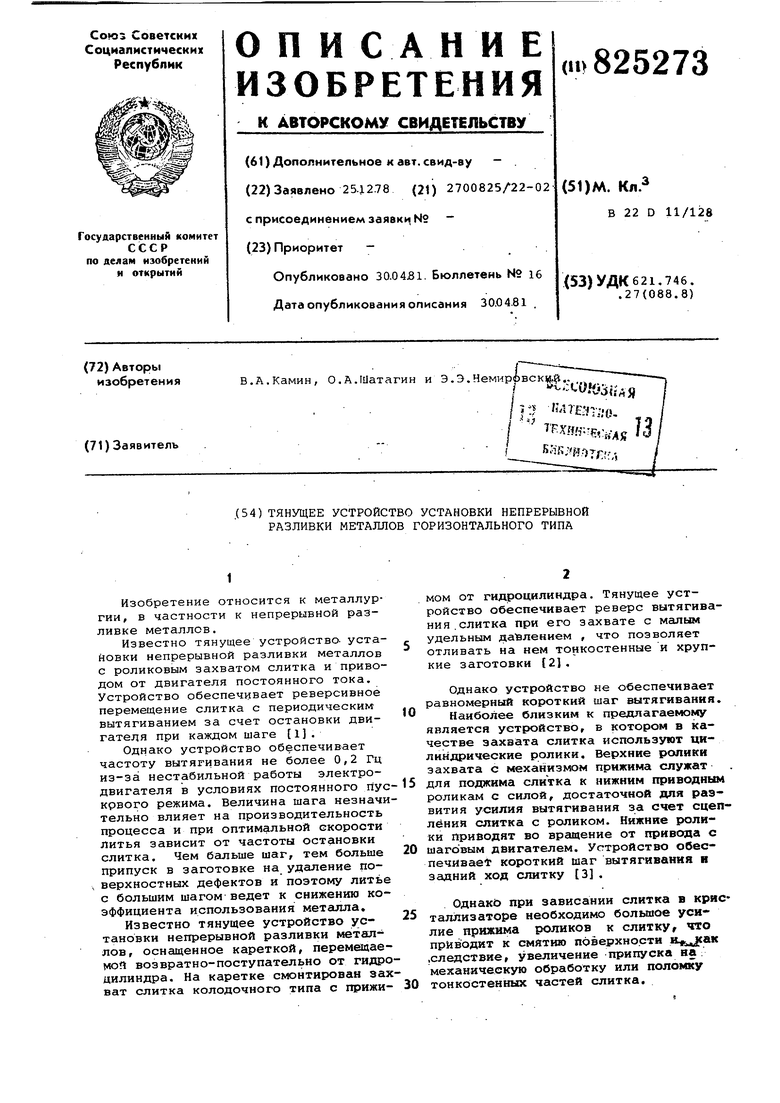

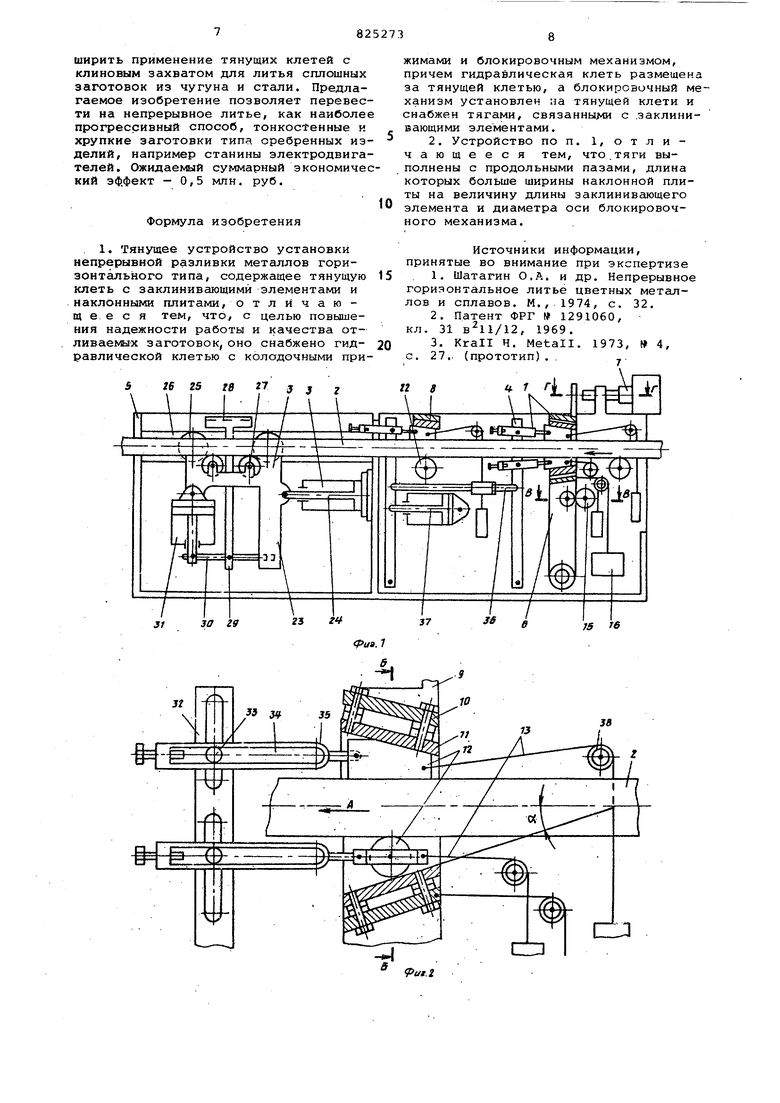

Однакй при зависании слитка в кристаллизаторе необходимо большое усилие прижима роликов к слитку, что приводит к смятию поверхно.сти .следствие, увеличение припуска на : механическую обработку или поломку тонкостенных частей слитка. Цель изобретения - повышение надежности работы устройства и качест ва отливаемых заготовок. Поставленная цель достигается тем, что устройство снабжено гидрав лической клетью с колодочными прижи мами и блокировочным механизмом, пр .чём гидравлическая клеть размещена. ,за тянущей клетью, а блокировочный механизм-установлен на тянущей Клети и снабжен тягами, связанными с заклинивающими элементами. Кроме того, тяги выполнены с про дольными пазами, длина которых боль ше ширины наклонной плиты на величи ну длины заклинивающего элемента и диаметра оси блокировочного механиз ма. На фиг. 1 приведено устройство, общий вид; на фиг. 2 показан захват слитка с двумя вариантами заклинива щих элементов; на фиг. 3 - разрез Б на фиг. 2; на фиг. 4 - разрез В-В н фиг. 1; на фиг. 5 - разрез г-г на фиг. 1. Предлагаемое тянущее устройство входит в состав машины непрерывного литья металлов и содержит тянущую клеть 1, которой обеспечивают короткий шаг вытягивания слитка 2, гидрав лическую клеть 3, которой обеспечив ют повышенное усилие вытягивания и задний ход слитку при аварийных ситу ациях процесса литья, блокировочный механизм 4, которым связывают взаимодействие обеих клетей при заднем ходе слитка. На станине 5 закрепляют механизмы устройства и через нее жестко связывают устройство с другим агрегатами машины. Тянущая клеть включает механизм б короткого шага вытягивания слитка, механизм 7 регулировки шага и механизм 8 торможения слитка. Механизм короткого шага имеет: кулису 9, один конец которой закрепляют шарнирно к ст нине 5, а на другой крепят щеки 10 с наклонными плитами 11, снабженные регулировкой (например, винтовым при жимом через прокладки) расстояния между собой по высоте слитка и угла наклона cZ к литейной оси машины по направлению вытягивания (угол of- регу лируют в пределах 1/8 - 1/2 рад), заклинивающие элементы 12, которые служат для захвата слитка и прижимаемые прижимом 13 (например, грузом с гибким элементом или пружиной) к слитку и наклонной плите, главный привод с мотором-редуктором 14, эксцентриком 15 и противовесом 16 или пружиной служит для качания кулисы через закрепленный на ней ролик 17, и,тем самым,периодического вытягивания слитка в направлении стрелки А (стрелой А показано направление вытя гивания слитка). Механизм регулировки шага служит для изменения величины обратното хода кулисы 9 от противовеса 16 и имеет подвижный упор 18, например винт, который одним концом соединен с валом мотор-редуктора 19 ;через муфту 20 со скользящей шпонкой, средней частью ввернут в гайку 21, закрепленную на станине 5 от осевого перемещения и вращения, а свободным концом ограничивает отход кулисы 9 под действием противовеса 16. Механизм 8 торможения служит для удержания слитка от заднего хода при обратном движении кулисы и расклинивания элементов 12 под действием противовеса 16 и имеет с одной стороны литейной оси машины ролик 22, закрепленный в боковых стенках станины 5, ас другой заклинивающий элемент и наклонную плиту, аналогичные по конструкции позициям 12 и 11, только плита . закреплена неподвижно к станине 5. Гидравлическая тянущая клеть 3 включает каретку 23, перемещаемую возвратно-поступательно по литейной оси машины гидроцилиндром 24 на катках 25 по направляющим 26, которые прикреплены к станине 5 и имеют регулировку (например винтовую) относительно литейной оси ма1иины, механизм прижима слитка к роликам 27 , закрепленный на каретке 23 и состоящий из прижима 28, соединенного чере тяги 29 и рычаг 30 с гидроцилиндром 31. Блокировочный механизм включает две paivttj 32, которые имеют на одном конце .шарнирное соединение со станиной 5, а на другом конце - продольные пазы 33 для размещения осей, которые пропускают в продольные пазы 34 жестких тяг 35, шарнирно- связанных с заклинивающими элементами 12; стяжку 36, регулируемую по длине и соединяющую обе paivBJ, пневмоцилиндр 37, который служит для вывода заклинивающих элементов 12 из зоны соприкосновения с наклонными плитами 11 и прикреплен одним концом к станине 5, а другим - к средней части одной из рам. Величиной размеров продольного паза 34 тяги 35 обеспечивают свободное перемещение центра заклинивающего элемента 12 по всей Длине плиты 11 при подведенных осях 33 к кулисе 9, т.е. выключенном приводе (пневмоцилиндре 37). В зависимости от толщины стенок отливаемой заготовки заклинивающие эле менты могут быть в форме клина (например, при отливке заготовок с оребрением типа станин электродвигателя ) или катка. При всех направлениях дитейной оси, кроме вытягивания, вверх, тянущая, клеть 1 снабжена блоками 38, посаженными на осях, закрепленных в статине 5 и служащими для изменения направления усил.ия поджима от грузов противовесов 13 и 16. При горизонтальном литье заклинивающий элемент 12, расположенный выше слитка, связан с грузом прижима 13 двумя гибкими элементами (например цепями), обходящими слиток (фиг, 3). Для ручной регулировки величины шага вытягивания тянущая клеть 1 снабжена винтовой парой подобно позициям 18 и 21. Для регулировки позиций 22, 24, 26 и 38 относительно слитка.в станине 5 еделаны пазы в перпендикулярном направлении к литейной дои машины, в которых Фиксируют указанные элементы, например винтовой парой. Пред началом процесса литья тянуще устройство выставляют по линейной оси машины регулировки элементов позиций 11, 22, 26, 33 и 38 согласно размеров слитка. Управление приводами 14, 19, 24, 31 и 37 проводят с пульта машины Работа тянущего устройства заключается в перемещении слитка, формируе мого в кристаллизаторе машины. В установившемся режиме процесса литья вытягивание слитка ведут тянущей клетью 1. При этом блокировочное устройство 4 отключают, т.е. осями 33 не ограничивают перемещение тяг 35 и заклинивающих элементов 12, гидравлическую клеть 3 держат готовой к заведению слитка обратно в кристаллизатор на случай поорыва металла - каретку 23 гидроцилиндром 24 отводят в крайнее заднее положение (левое на фиг. 1), прижим 28 держат в верхнем положении для свободного перемещения слитка 2 по роликам 27. Усилие вращения вала мотора-редуктора 24- через поверхность с возрастаю щим радиусом кривизны эксцентрика 15 и ролик 17 передают кулисе 9, распределяя это усилие на две части.Одну часть используют на накопление потенциальной энергии кулисе для ее возврата в исходное положение, при этом поднимают противовес 16 (или деформируют пружину). Другую часть используют для вытягивания слитка. При этом выбрав зазор в системе эксцентрик слиток, усилие от щеки 10 через наклонные плиты 11 и заклинивающие элеме ты 12 передают слитку 2. Преодолевают силы сцепления кристаллизатора со слитком, сопротивления его движению по агрегатам машины и перемещают слиток, зажатый в кулисе, до тех пор пока не наступит момент контакта ролика 17 с поверхностью наибольшего ра диуса эксцентрика 15. При переходе ро ликом 17 перегиба этой поверхности эксцентрика 15 снимают усилие ют гла ного привода с обоих заклинивающих элементов 12 кулисы, которые поджимают к слитку и плитам 11 только прижимами 13. Слиток останавливают,, а кулису под действием противовеса 16 поджимают роликом 17 к поверхности с убывающим радиусом эксцентрика 15 и. отводят назад. Если слиток заклинили так, что его ведут назад вместе с ку лисой, то силами трения слитка с заклинивающими элементами механизма 8 торможения слиток зажимают между наклонной плитой и роликом, чем обоспечивают преимущественное движение слитку вперед (по стрелке А). Кулису отводят назад на величину, которая при рабочем ходе определяет зазор в системе слиток - эксцентрик и обеспечивают длину шага вытягивания, необходимую для ведения псоцесса литья на оптимальных условиях.Наибольший ход (один или несколько)кулисы для заданного процесса литья обеспечивают при полном обороте эксцентрика 15 и постоянном контакте ролика 17 с поверхностью эксцентрика 15 и регулируют его в период подготовки машины к разливке установкой соответственно эксцентрика и соотношения расстояний от слитка и ролика 17 до оси-качания кулисы в станине 5. В ходе процесса литья длину шага регулируют величиной выдвижения упора 18. Включая мотор-редуктор 19, вращают через муфту 20 в гайке 21 винт (упор) 18, выдвижением которого в сторону кулисы уменьшают шаг вытягивания. При прорыве жидкого металла из слитка блокировочным механизмом 4 выводят заклинивающие элементы из зоны действия механизмов 7 и 8 и одновременно включают гидравлическую клеть. Пневмоцилиндром 37 через рамы 32 выбирают свободный ход осей 33 в продольном пазе 34 тяг 35, а затем отводят заклинивающие элементы от наклонных плит. После этого включают гйдроцилиндр 31, усилие которого передают через рычаг 30 тяги 29, прижим 28 слитку 2, чем сцепляют его с кареткой 23. Затем включают гидроцилиндр 24, усилием которого каретку вместе со слитком перемещают по направляющим 26 в обратном направлении вытягивания до полного заведения места прорыва металла в кристаллизатор. Делают выдержку образования оптимальной толщины корки слитка. Отключают приводы (цилиндры) 37 и 28, чем слиток, снова зажимают через заклинивающие элементы 12. Далее процесс вы- . тягивания ведут тянущей клетью 1. В случае зависания слитка в кристаллизаторе, когда тянущим усилием от клети 1 не обеспечивается .ведение процесса литья, включают гидравли-. ческую тянущую клеть 3. Гидроцилинд- ром 24 ставят каретку 23 в среднее положение и сцепляют ее со слитком. После этого вытягивания слитка ведут от усилия цилиндра 24 до стабилизации процесса литья, когда отключают работу тянущей клети 3 и вытяхчвание слитка продолжают клетью 1. Использование предлагаемой конструкции устройства позволяет снизить , капитальные затраты, повысить надежность работы в аварийных ситуациях (прорыЁ расплава из слитка, зависааие слитка в кристаллизаторе) и расширить применение тянущих клетей с клиновым захватом для литья сплошных заготовок из чугуна и стали. Предлагаемое изобретение позволяет перевести на непрерывное литье, как наиболее прогрессивный способ, тонкостенные и хрупкие заготовки типа сребренных изделий, например станины электродвигателей. Ожидаемый суммарный экономичес кий зффект - 0,5 млн. руб. Формула изобретения . 1. Тянущее устройство установки непрерывной разливки металлов горизонтального типа, содержащее тянущую клеть с заклинивающими элементами и наклонными плитами, отличающееся тем, что, с целью повышения надежности работы и качества отливаемых заготовок, оно снабжено гидравлической клетью с колодочными пригъ 25 гв 27 3 J гъ 31 за 19

СП 2 ttt жимами и блокировочным механизмом, причем гидравлическая клеть размещена за тянущей клетью, а блокировочный механизм установлен на тянущей клети и снабжен тягами, связанными с .заклинивающими элементами. 2. Устройство по п. 1, отличающееся тем, что.тяги выполнены с продольными пазами, длина которых больше ширины наклонной плиты на величину длины заклинивающего элемента и диаметра оси блокировочного механизма. Источники информации, принятые во внимание при экспертизе 1.Шатагин О.А. и др. Непрерывное горизонтальное литье цветных металлов и сплавов. М., 1974, с. 32. 2.Патент ФРГ 1291060, кл. 31 в 11/12, 1969. 3.Krall Ч. Metall. 1973, 4, с. 27.. (прототип) . . -.

СраеЗ

в В

П

J5

(риг.Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая тянущая клеть горизонтальной машины непрерывного литья чугуна | 1982 |

|

SU1080934A1 |

| Гидравлическая тянущая клеть горизонтальной машины непрерывного литья чугуна | 1985 |

|

SU1242298A2 |

| Устройство для вытягивания слитка | 1983 |

|

SU1155351A1 |

| Тянущее устройство установки непрерывной разливки металлов горизонтального типа | 1976 |

|

SU863160A1 |

| ТЯНУЩЕЕ УСТРОЙСТВО | 1997 |

|

RU2134180C1 |

| Способ непрерывного горизонтального литья чугуна и установка для его осуществления | 1983 |

|

SU1118477A1 |

| Тянущая клеть машины непрерывного литья металлов горизонтального типа | 1978 |

|

SU786137A1 |

| Устройство для горизонтального непрерывного литья заготовок | 1985 |

|

SU1252024A1 |

| Машина непрерывного литья заготовок | 1978 |

|

SU710771A1 |

| Способ управления качанием кристаллизатора машины непрерывного литья заготовок | 1982 |

|

SU1097441A1 |

w///m т2т ipus.S m. HL-J 2шл

Авторы

Даты

1981-04-30—Публикация

1978-12-25—Подача