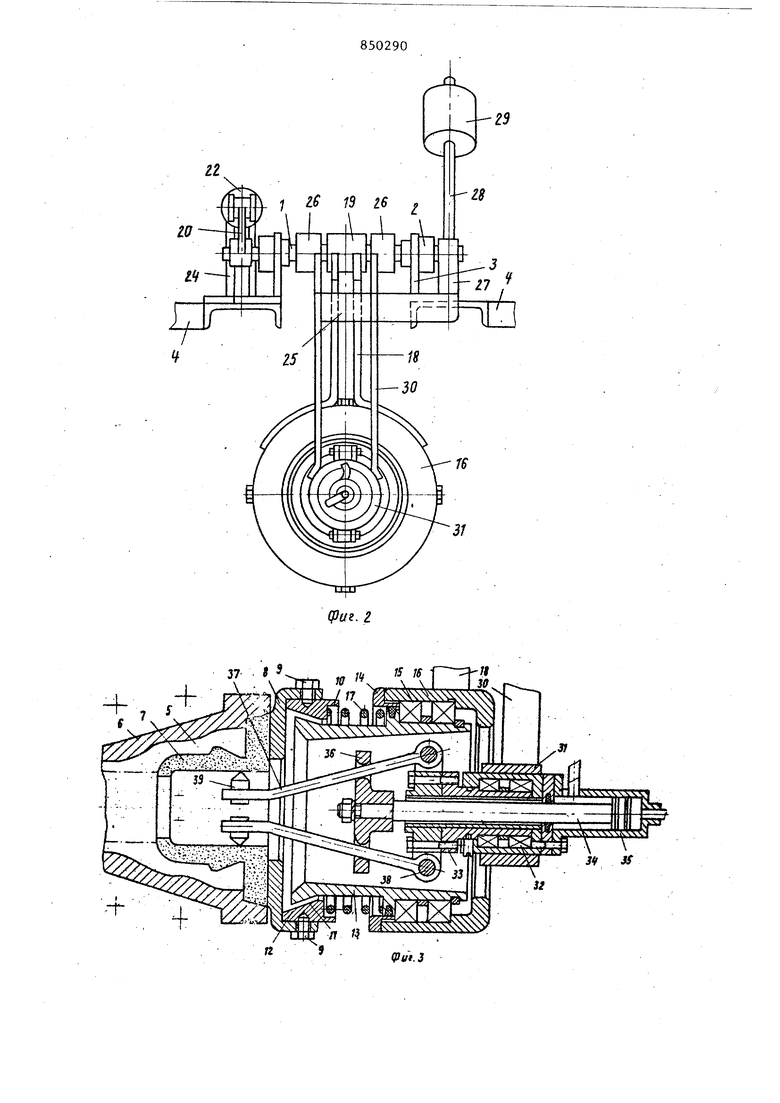

38 мицы значительно возрастает и приводи к еще большему износу опорной грани коронки и ис.тиранию стержня, так как прочрост го в этом случае может ока заться нёдостаточной до разрушения или перекоса стержня в отверстии раструбной чисти и прорыва жидкого метал ла из форьш того износа бандажей литейной формы, катков и опорных роли ков центробежной машины возможно возникновение несоосности оси коронки-с осью формы, что приведет к смещению коронки и трению ее опорной грани .не только о стержень, но и о торец излож ницы, и может вызвать различный износ торца стержня и торца изложницы из-за различия их материала, перекос опорной грани корокки и стержня в раструбной части формы и резкое снижение . надежности запирания литейной формы со стороны раструбной части. При высокой производительности центробежной машины 80-100 труб/ч, которая уже достигнута на многопозиционных центробежных машинах типа Липецк, износ опорной грани коронки трущейся о торец раструбного стержня, может повлечь за собой вынужденные простои маошны из-за необходимости частой замены вьш:едпгах из строя коронок, устанавливаемых с тщательной рег лировкой их положения при помощи винтов. Цель изобретения - повышение работоспособности устройства и надежности запирания литейной формы со стороны раструбной части. Указанная цель достигается тем, что поджимакщая раструбный стержень KOpoiDca снабжена жестко закрепленным к ней кольцом, установлена внутренней конусной повер хностью кольца на конус ном буртике втулки, закрепленной в подшипниках корпуса с возможностью вращения и подпружинена относительно втулки а упомянутый корпус подшипника закреплен к подвижной от привода опоре. На фиг. 1 изображено предлагаемое устройство (узлы подаЧи и фиксации стержня находятся в соприкосновении с литейной формой машины); на фиг. 2 то же, вид справа; на фиг. 3 - узлы подачи и фиксации стержня в увеличен- 55

ном масштабе, продольный разрез; на фиг. 4 - узлы подачи и фиксации стержня после установки стержня в форму.

конце Д1тока установлена направляющая плита 36, имекицая на своей периферийной части осевые проходные отверстия. 0 Устройство подачи и фиксации раструбного стержня состоит из двух откидывающихся частей, шарнирно соединенных вокруг одной горизонтальной оси 1 опрокид| вания, установленной с возможностью поворота в подшипниках 2 опор.ных кронштейнов 3, закрепленных к раме 4 центробежной машины (не показана) над раструбной частью 5 литейной формы 6 и несколько впереди относительно торца формы, Первая часть является частью активного опрокидывания и включает в себя поджимаквдую раструбный стержень 7 короНку 8, снабженную жестко закрепленным к ней при помощи болтов 9 кольцом 10, установленным внутренней конусной поверхностью 11 на конусном буртике 12, концентрично расположенной относительно коронки втулки 13. Втулка закреплена в поджатых гайкой 14 подшипниках 15 корпуса 16 с возможностью Вращения, кольцо с внутренней конусной поверхностью поджато пружиной 17 относительно вращаемой втулки, а корпус подшипника закреплен к опоре 18, которое при помощи втулки 19 жестко соединено с горизонтальной осью, поворотной в подшипниках при помощи коленчатого рычага 20, штока 21 и гидроцилиндра 22, установленного с возможностью ка.чания проушиной 23 в кронштейне 24, закрепленном к раме машины. Вторая часть пассивного опрокидывания устройства включает в себя смой тир ованнзпо с возможностью вращения на горизонтальной оси скобу 25, состоящую из поперечного бруса и трех плеч, свободно подвешенных на втулках 26 на горизонтальной оси и направленных сверху, вниз, одно из которых (плечо 27) имеет установленный на штанге 28 противовес 29 с регулируеMbM положением, перевешивающий Вторую часть устройства. Скоба имеет также нижние вертикальч ные плечи 30 с закрепленной к ним жестко.втулкой 31, ось которой совпадает с осью изложницы (фиг. 1 - 3). Внутри втулки на подшипниках 32 с возможностью вращения установлена трубчатая головка 33, в полости которой размещен шток 34 поршня гидроцилкндра 35 двойного действия, акрепленного к торцу втулки. На свободном 5 через которые пропущены ответвления в виде изогнутых рычагов 37, шарнирно закрепленных одним концом 36 на трубчатой головке н имеющих на своем другом конце захват или радиально выступающ-ие aaocrpeHiQite щтырн 39. Ответвления с1захватами представляют собой щипцы, которые могут сжиматься и разжиматься при возвратно-поступательном движении направляющей плиты относительно трубчатой головки с помощью штока гидроцидиндра. Устройство подачи и фиксации .раструбного стержня работают следующим образом. В выключенном исходном положении поршней гидроцилиндров 22 и 35 корон ка 8 и втулка 31 с распорными щипцами отведены вверх, причем их оси совпадают, а щипцы входят в полость втул-2о кй 13, заостренные штыри 39 находятся в сжатом состоянии, так как направляющая плита 36 приближена к трубчатой головке 33. Оператор подносит стержень 7 и на- 25 двигает его на ответвления рычагов 37 до упора фланцевого торца стержня в торец коронки 8. Затем оператор включает гидроцилиндр 35, шток поршня кот рого поступательным движением плиты 36 в направлении стержня 7 разводит в стороны ответвления изогнутых рычагов 37, центрируя стержень относитель но коронки 8, захватывая щийцами стер жень и жестко соединяя стержнем 7 первую и вторую части устройства пода чи и фиксации стержня. При включении вращения литейной формы 6 включается гидроцилиндр 22, поворачивающий при помощи штока 21 и коленчатого рычага 20 ка вращаемой оси 1 жестко соединенные при помощи стержня 7 коронку 8 и втулку 31 с клещами, устанавливая стержень 7 в раструбной части 5 литейной формы 6. Под действием включенного гидроциШ1ндра 22 пружина 17 сжимается и межд внутренней конусной поверхностью 11 кольца 10 и наружной конусной поверхностью буртика 12 втулки 13 образуется зазор (фиг. 3) и связь коронки 8, удерживающей стержень 7 и вращающейся с той же скоростью, что и литейная форма 6, осуществляется через 17, нагруженную выше, чем осевое дав- 55 ление заливаемого металла, вращающую ся вместе с втулкой 13 на подшипниках 15 корпуса 16. 0 При этом контактирующая Со стержнем 7 коронка 8, благодаря наличию пружины 17 и зазора между наружной конусной поверхностью буртика 12 втулки 13 и внутренней конусной поверхностью 1I кольца 10, самоустанавливается в строгом соответствии с торцом стержня и литейной формы 6 с компенсацией радиальной и осевой несоосности литейной форьб 6 и коронки 8. С установкой удерживаемого щипцами раструбного стержня 7 в литейной форме 6 происходит кротковременное врАщение изогнутых рычагов 37, направляющей плиты 36 и трубчатой головки 33 на подшипниках 32, так как при возникновении контакта стержня 7 с гнездом литейной формы 6 одновременно включается гидроцилиндр 36, который возврати движением штока 34 и плиты 36 в направлении трубчатой головки 33 сближается к центру ответвления изогнутых рычагов 37, выводя из зацепления со стержнем.7 заостренные штыри 39 и освобождая от стержня 7 устройство пассивного опрокидывания, поворачивающееся на оси 1 на втулках 26 под действием перевешивающего его противовеса 29 и возвращающееся в исходное положение (фиг. 4). После заливки металла во вращающуюся литейную форму и получения отливки трубы гидроцилиндр 22 включается в противоположном направлении и его шток 21 при помощи коленчатого рычага 20 поворачивает в подпшпниках 2 ось 1 и первую часть активного опрокидывания устройства. При этом пружина,17 разжимается, втулка 13 наружной конусной поверхностью: буртика 1 2 устанавливается во внутренней конусной поверхности 11 кольца 10, одновременно центрируя кольцо 10.и коронку 8 относительно себя конусной поверхностью и образуя нагруженное пружиной 17 конусное соединение, которое вместе с корпусом 16, закрепленным к опоре 18, откидьгаается вверх, поворачиваясь вокруг оси 1, оэвращаясь в исходное положение и входя полостью втулки 13 на щипцы для получения нового стержня 7 (показано пунктиром на фиг. 4). Литейная форма 6 с отливкой трубы и стержнем 7 после остановки вращения передается на позицюо извлечения трубы. Цикл работы устройства подачи и. фиксации «раструбного стержня повторяется прсле установки новой формы на

позицию заливки 4 включения ее вращения . .

Выполнение устройства подачи и фиксации раструбного стержня с коронкой, сиабжеяной закрепленным к ней кольцом, установленной конусной поверхностью кольца на конусном буртике вращаемой в подшипниках втулки и подпружиненной относительно втулки, а также закрепление корпуса подршпника, несущего вращаемую втулку к подвижному от привода плечу, позволяет обеспечить осевое давление на стержень параллельно оси литейной формы, которое передается от усилия опрокидывания плечом от гидроцилиндрд на пружину, поджимающую коронку к стержню, а также повысить надежность запирания литейной формы при отливке труб малых диаметров, когда число оборотов литейной формы повышает ся и износ торца стержня и опорной грани невращаемой коронки при высокой производительности машины может повлечь за собой разрушение стержня и прорыв жидкого металла из формы.

Кроме того, такое выполнение коронки резко повышает работоспособность устройства и машины в целом из-за ликвидации простоев для замены и установ ки коронок, опорная грань которых не изнашивается при вращающейся вместе со стержнем и литейной формой коронке так- как трение между опорной гранью, коронки и стержнем практически отсутствует.

Важным преимуществом предлагаемого устройства является и то, что коронка в нем самоустаиавливается в строгом

соответствии с торцом стержня, и между литейной формой и коронкой компенсируется несоосность, благодаря наличию зазора между конусными поверхностями кольца коронки и вращаемой втулки, а.также пружины.

Формула изобретения

Устройство для подачи и фиксации раструбного стержня машины для центробежного литья труб, содержащее поджимающую стержень коронку, закрепленную на подвижной от привода опоре, и механизм фиксации раструбного стержня в виде распорных щипцов, установленных на независимом подвижном опорном элементе с органом возврата в исходное положе- . ние., отличающееся тем, что, с целью повышения работоспособности и надежности запирания литейной формы, оно снабжено втулкой с конусным .буртиком, а коронка - жестко закрепленным на ней кольцом с конусной поверхностью, внутренняя конусная поверхность которого размещена на конусном буртике втулки, закрепленной в .подшипниках корпуса с возможностью вращения, и подпружинена : . относительно втулки, причем упомянутый корпус подшипиика закреплен на подвижно1| от привода опоре.

ч

Источники информации, принятые во внимание при зкспертизе

I. Патент СССР. 635859, кл. В 22D 13/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи и фиксации раструбного стержня машины для центробежного литья | 1976 |

|

SU635859A3 |

| Устройство для подачи и фиксации раструбного стержня в машину для центробежного литья | 1984 |

|

SU1331419A3 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| СССРОпубликовано 28.XII.1972. Бюллетень № 5за 1973 Дата опубликования описания 23.11.1973УДК 621.74.042:621.881 (088.8) | 1973 |

|

SU365057A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Водоохлаждаемый раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1224098A1 |

37 i jr jf

ti

Авторы

Даты

1981-07-30—Публикация

1979-11-01—Подача