1

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья и предназначено для использования на заводах, отливающих центробежным способом трубы на многопо- 5 зиционных центробежных машинах с применением металлических раструбных стержней, служащих для образования внутренней поверхности раструба отливки и для закрывания торца литейной формы центро- ю бежной машины.

Известен раструбный стержень для изложницы центробежной машины, содержащий закрепленный к каретке с возможностью вращения корпус с коническим щто- j5 ком, запорный фланец с центральным отверстием, составной многослойный корпус стержня с центральной втулкой, подпружиненной относительно вращаемого корпуса, и клиновой механизм с радиальными штиф- 2о тами-кулачками, взаимодействующими противоположными плечами с фланцем и втулкой стержня при возвратном движении каретки ,1.

Для уменьшения торможения усадки и gs повышения работоспособности корпус стержня снабжен жестко закрепленной к основанию наружной-части корпуса упруго-деформируемой тонкостенной оболочкой, в виде стакана с кольцевым выступом в дне, зо

размещенной с зазором относительно корпуса стержня и образующей заполненную сжимаемой средой прослойку между внутренней поверхностью оболочки и наружной поверхностью внешней части корпуса стержня, причем оболочка выполнена из материала, коэффициент линейного расширения которого больше, чем у материала отливки трубы.

Недостатками известного стержня является то, что в нем из-за отсутствия уплотнения возможно засорение полостей раструбного стержня путем проникновения частиц металла и покрытия в зазор между центральным отверстием запорного фланца и наружной поверхностью тонкостенной оболочки стержня, так как корпус стержня подвижен относительно запорного фланца при подрыве стержня из отливки и установке его в изложницу, и между наружной поверхностью оболочки стержня и центральным отверстием запорного фланца неизбежно возникает трение, ведущее к износу стенок центрального отверстия фланца и постепенному увеличению диаметра центрального отверстия запорного фланца, который является долговечной деталью и значительно менее подвержен износу другими частями, чем тонкостенная оболочка корпуса стержня, которая до первой замены запорного фланца может быть заменена многократно.

В известном раструбном стержне только из-за износа центрального отверстия приходится производить замену запорного фланца, что снижает работоспособность раструбного стержня.

Целью изобретения является обеспечение уплотнения отверстия запорного фланца и повышение работоспособности раструбного стержня.

Для достижения указанной цели запорный фланец раструбного стержня снабжен коробчатым в поперечном сечении кольцом с концентрическими стенками, надетым с возможностью крепления со стороны рабочего торца на запорный фланец, взаимодействующим внешней выпуклой стенкой с направляющим отверстием раструбной части изложницы, а внутренней гладкой стенкой с поверхностью оболочки корпуса стержня при поступательном движении каретки.

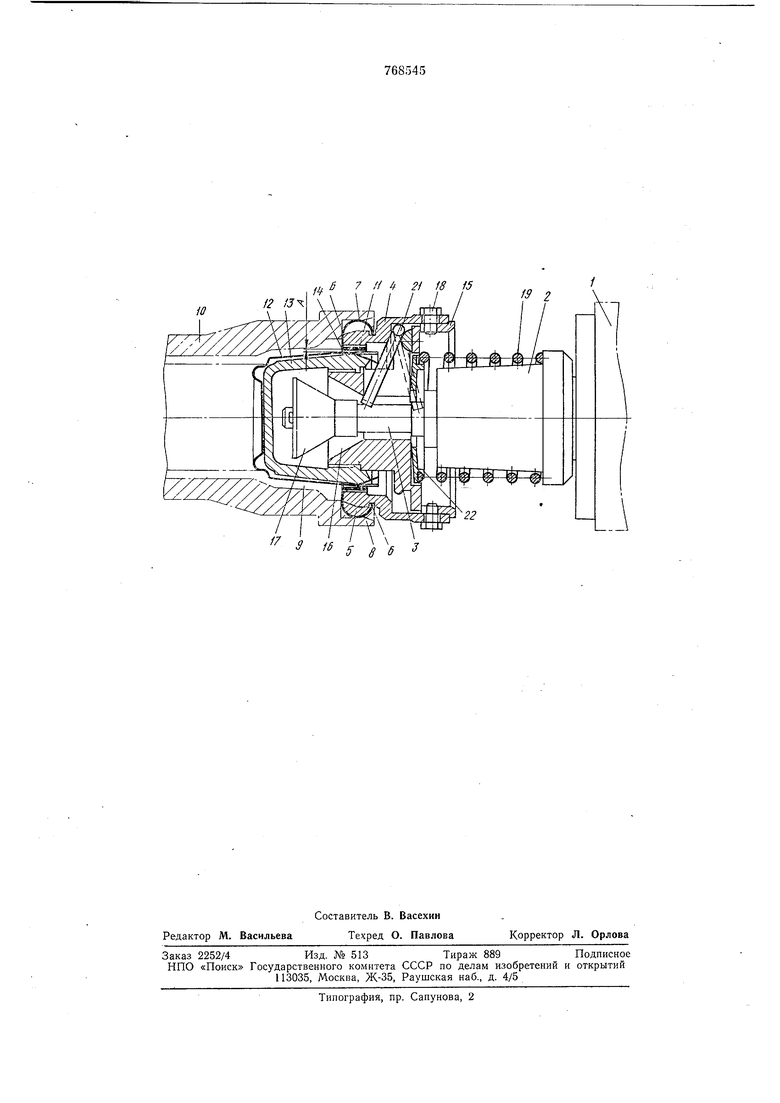

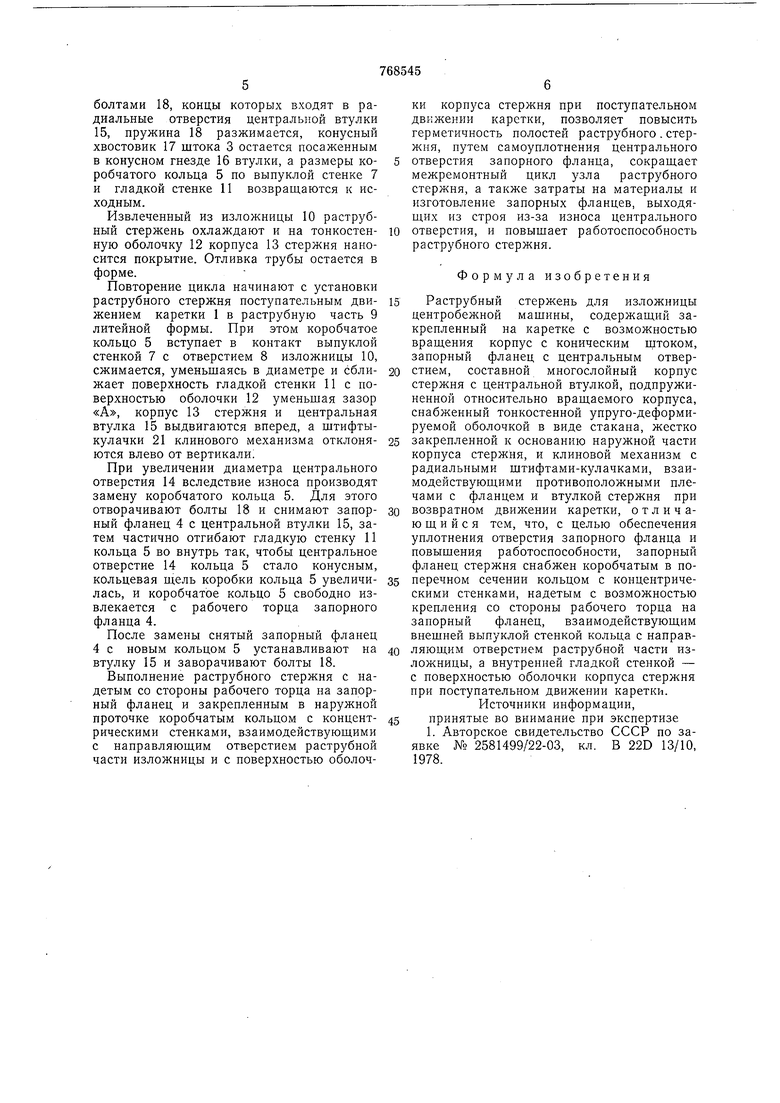

На чертеже изображен в продольном разрезе описываемый раструбный стержень.

Раструбный стержень состоит из закрепленного к каретке 1 вращаемого корпуса 2 с штоком 3 и запорного флапца 4, снабженного коробчатым в поперечном сечении с концентрическими стенками кольцом 5, надетым со стороны рабочего торца на запорный фланец с возможностью крепления в наружной проточке 6. Коробчатое кольцо взаимодействует внешней выпуклой стенкой 7 с направляющим отверстием 8 раструбйой части 9 изложницы 10, а внутренней гладкой стенкой И - с поверхностью тонкостенной оболочки 12 корпуса 13 стержня, размещенной в центральном отверстии 14 коробчатого кольца, при поступательном движении каретки.

Внутренней частью корпус стержня закреплен к центральной втулке 15 с коническим гнездом 16, в котором установлен вращаемый щток с коническим хвостовиком 17. Центральная втулка ограниченно подвижна на болтах 18 по горизонтальной оси запорного фланца и поджата пружиной 19, опирающейся на шайбу 20, относительно вращаемого корпуса, закрепленного на подвижной в направлении оси вращения изложницы каретке.

Стержень снабжен рычажно-клиновым механизмом, выполненным в виде штифтовкулачков 21, взаимодействующих противоположными плечами с фланцем и втулкой стержня при возвратном движении каретки.

Толщина стенок и материал надетого на запорный фланец коробчатого кольца подобраны таким образом, что обеспечивается сжатие кольца с уменьшением диаметров концентрических стенок кольца на величину, исчисляющуюся десятыми долями

миллиметра, и возвращенне стенок кольца в исходное положение.

Раструбный стержень работает следующим образом.

Поступательным движением каретки 1 в направлении оси вращения изложницы 10 раструбный стержень вводится в раструбную часть 9 изложницы до упора кольца 5 и торца запорного фланца 4 в торец «Б литейной формы. При этом надетое со стороны рабочего торца запорного фланца 4 и закрепленное в наружной проточке 6 кольцо 5 вступает в контакт внешней выпуклой стенкой 7 с направляющим отверстием 8 изложницы 10 и кольцо 5 ежимается уменьшаясь диаметре, сближая поверхность внутренней гладкой стенки 11с наружной поверхностью тонкостенной оболочки 12 корпуса 13 стержня и уменьшая зазор «А между указанными поверхностями, что обеспечивает уплотнение центрального отверстия 14 запорного фланца.

Затем корпус 13 стержня с тонкостенной оболочкой 12 и центральная втулка 15 при помощи пружины 19 максимально выдвигаются вперед относительно запорного фланца 4 и кольца 5 в направлении литейной формы, Щтифты-кулачки 21 клинового механизма отклоняются влево от вертикальной оси, и раструбный стержень устанавливается в положение, изображенное на чертеже.

Корпус 2 и составной раструбный стержень с клиновым механизмом вращаются вместе с изложиицей 10 при заливке металла, зазор «А между внутренней гладкой стенкой 11 коробчатого кольца 5 и поверхностью тонкостенной оболочки 12 корпуса 13 стержня остается минимальным и сохраняет герметичность подвижного соединения деталей стержня.

После образования корки металла на внутренней поверхности раструбной отливки трубы, не прекращая вращение изложницы 10 и заливку металлом цилиндрической части трубы, возвратным движением каретки 1 раструбный стержень извлекается из отливки раструба по истечении определенного отрезка времени, которое контролируется электронным реле времени. При этом торец конусного хвостовика 17 штока 3 встунает в контакт с штифтами-кулачками 21 и отклоняя их вправо до посадки конусного хвостовика 17 в гнездо 16 центральной втулки 15, взаимодействует противоположными плечами штифтов 21 с фланцами и втулкой стержня, и подрывает корпус стержня с тонкостенной оболочкой из отливки.

По окончании подрыва корпуса стержня каретка 1, продолжая движение назад, выводит при помощи штока 3 корпус 13 стержня из отливки с тонкостенной оболочкой 12. При этом запорный фланец 4 вместе с коробчатым кольцом 5 увлекается

болтами 18, концы которых входят в радиальные отверстия центральной втулки 15, иружина 18 разжимается, конусный хвостовик 17 штока 3 остается посаженным в конусном гнезде 16 втулки, а размеры коробчатого кольца 5 но вынуклой стенке 7 и гладкой стенке 11 возвращаются к исходным.

Извлеченный из изложницы 10 раструбный стержень охлаждают и на тонкостенную оболочку 12 корпуса 13 стержня наносится покрытие. Отливка трубы остается в форме.

Повторение цикла начинают с установки раструбного стержня поступательным движением каретки 1 в раструбную часть 9 литейной формы. При этом коробчатое кольцо 5 вступает в контакт выпуклой стенкой 7 с отверстием 8 изложницы 10, сжимается, уменьшаясь в диаметре и сближает поверхность гладкой стенки 11 с поверхностью оболочки 12 уменьшая зазор «А, корпус 13 стержня и центральная втулка 15 выдвигаются вперед, а штифтыкулачки 21 клинового механизма отклоняются влево от вертикали

При увеличении диаметра центрального отверстия 14 вследствие износа производят замену коробчатого кольца 5. Для этого отворачивают болты 18 и снимают запорный фланец 4 с центральной втулки 15, затем частично отгибают гладкую стенку 11 кольца 5 во внутрь так, чтобы центральное отверстие 14 кольца 5 стало конусным, кольцевая шель коробки кольца 5 увеличилась, и коробчатое кольцо 5 свободно извлекается с рабочего торца запорного фланца 4.

После замены снятый запорный фланец 4 с новым кольцом 5 устанавливают на втулку 15 и заворачивают болты 18.

Выполнение раструбного стержня с надетым со стороны рабочего торца на запорный фланец и закрепленным в наружной проточке коробчатым кольцом с концентрическими стенками, взаимодействующими с направляющим отверстием раструбной части изложницы и с поверхностью оболочки корпуса стержня при поступательном движении каретки, позволяет повысить герметичность полостей раструбного.стержня, путем самоуплотнения центрального отверстия запорного фланца, сокращает межремонтный цикл узла раструбного стержня, а также затраты на материалы и изготовление запорных фланцев, выходящих из строя из-за износа центрального отверстия, и повышает работоспособность раструбного стержня.

Формула изобретения

Раструбный стержень для изложницы центробежной машины, содержащий закрепленный на каретке с возможностью вращения корпус с коническим щтоком, запорный фланец с центральным отверстием, составной многослойный корпус стержня с центральной втулкой, подпружиненной относительно вращаемого корпуса, снабженный тонкостенной упруго-деформируемой оболочкой в виде стакана, жестко

закрепленной к основанию наружной части корпуса стержня, и клиновой механизм с радиальными щтифтами-кулачками, взаимодействующими противоположными плечами с фланцем и втулкой стержня при

возвратном движении каретки, отличающийся тем, что, с целью обеспечения уплотнения отверстия запорного фланца и повышения работоспособности, запорный фланец стержня снабжен коробчатым в поперечном сечении кольцом с концентрическими стенками, надетым с возможностью крепления со стороны рабочего торца на запорный фланец, взаимодействующим внешней выпуклой стенкой кольца с направляющим отверстием раструбной части изложницы, а внутренней гладкой стенкой - с поверхностью оболочки корпуса стержня при поступательном движении каретки. Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2581499/22-03, кл. В 22D 13/10, 1978.

10

9 i6

7 // fy 2i 18

586

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложниц центробежной машины | 1975 |

|

SU517391A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU713655A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

Авторы

Даты

1980-10-07—Публикация

1978-10-10—Подача