Изобретение относится к литейному производству и может быть использовано на многопозиционных; машинах для центробежного литья труб.

Целью изобретения является повышение надежности работы раструбного стержня путем снижения износа подвижного соединения запорного фланца и формообразующего корпуса и повышение надежности уплотнения этого соединения.

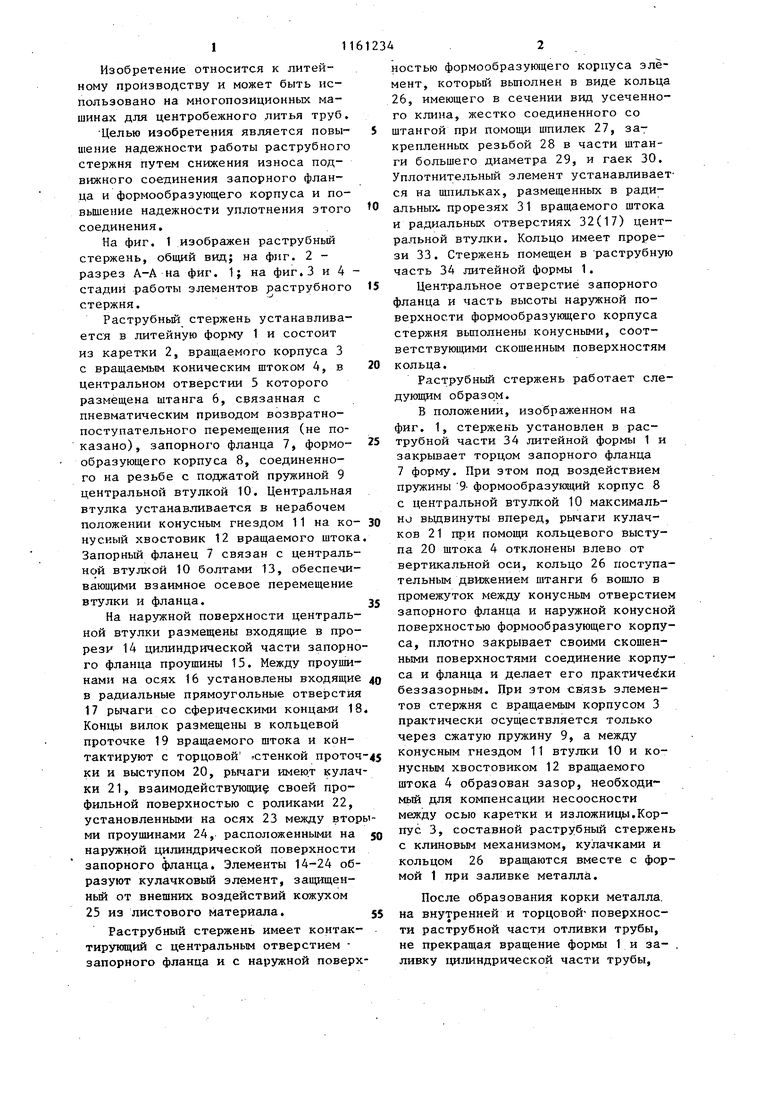

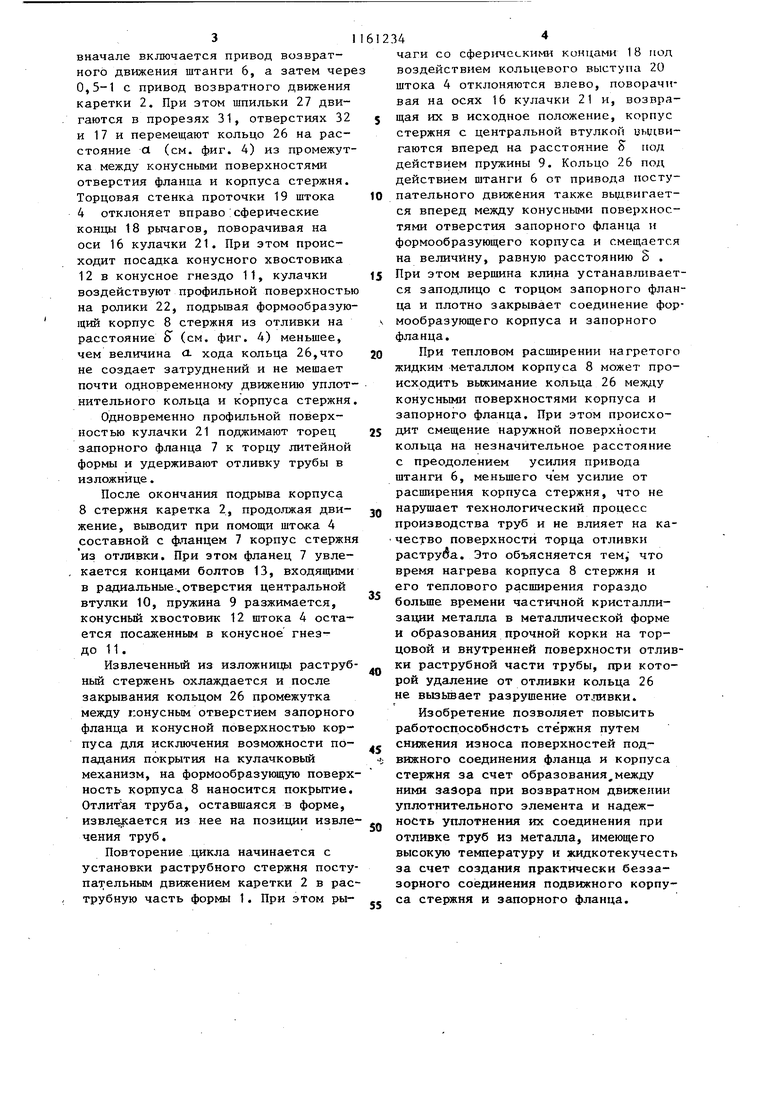

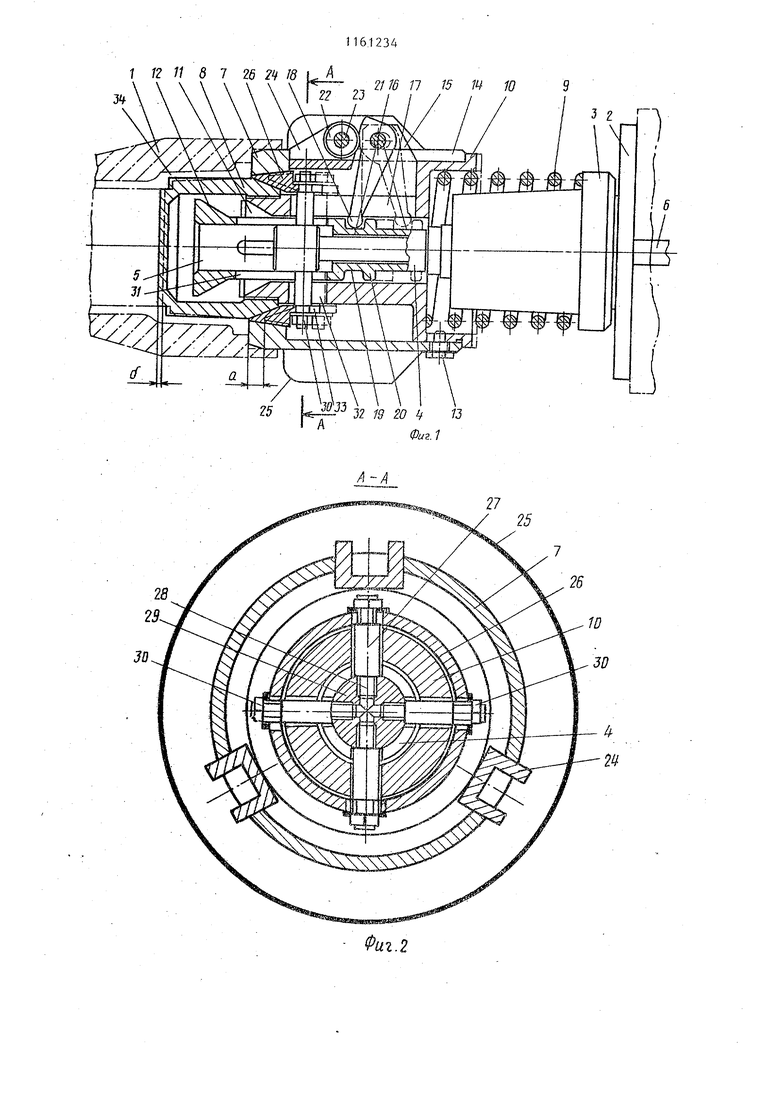

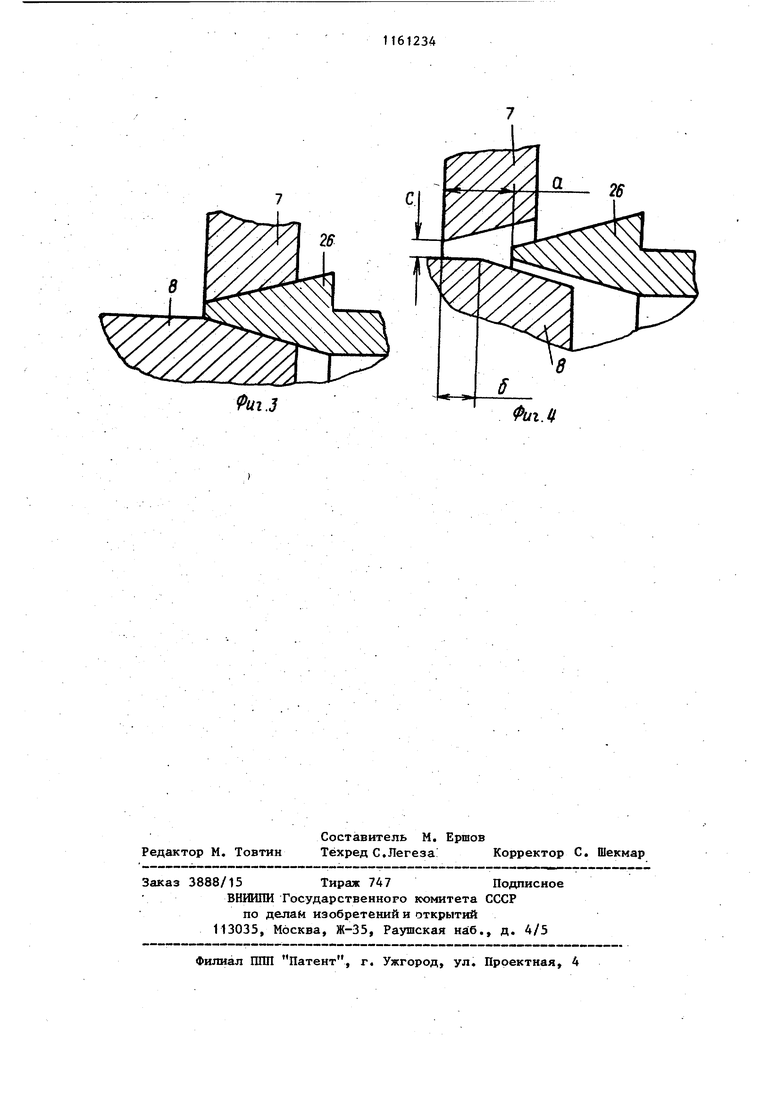

На фиг. 1 изображен раструбньй стержень, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг.З и 4 стадии работы элементов раструбного стержня.

Раструбньй стержень устанавливается в литейную форму 1 и состоит из каретки 2, вращаемого корпуса 3 с вращаемым коническим штоком 4, в центральном отверстии 5 которого размещена штанга 6, связанная с пневматическим приводом возвратнопоступательного перемещения (не показано), запорного фланца 7, формообразующего корпуса 8, соединенного на резьбе с поджатой пружиной 9 центральной втулкой 10. Центральная втулка устанавливается в нерабочем положении конусным гнездом 11 на конусный хвостовик 12 вращаемого штока Запорный фланец 7 связан с центральной втулкой 10 болтами 13, обеспечивающими взаимное осевое перемещение втулки и фланца.

На наружной поверхности центральной втулки размещены входящие в прорези 14 цилиндрической части запорного фланца проушины 15. Между проушинами на осях 16 установлены входящие в радиальные прямоугольные отверстия 17 рычаги со сферическими концами 18 Концы вилок размещены в кольцевой проточке 19 вращаемого штока и контактируют с торцовой «стенкой проточ ки и выступом 20, рычаги имеют кулачки 21, взаимодействующи своей профильной поверхностью с роликами 22, установленньми на осях 23 между вторми проушинами 24, расположенными на наружной цилиндрической поверхности запорного фланца. Элементы 14-24 образуют кулачковый элемент, защищенный от внешних воздействий кожухом 25 из листового материала.

Раструбнь(й стержень имеет контактирующий с центральным отверстием запорного фланца и с наружной поверхностью формообразующего корпуса элемент, которьй выполнен в виде кольца 26, имеющего в сечении вид усеченного клина, жестко соединенного со штангой при помощи шпилек 27, закрепленных резьбой 28 в части штанги большего диаметра 29, и гаек 30. Уплотнительный элемент устанавливается на шпильках, размещенных в радиальные прорезях 31 вращаемого штока и радиальных отверстиях 32(17) центральной втулки. Кольцо имеет прорези 33. Стержень помещен в раструбную часть 34 литейной формы 1.

Центральное отверстие запорного фланца и часть высоты наружной поверхности формообразуклцего корпуса стержня вьшолнены конусными, соответствующими скошенным поверхностям кольца.

Раструбный стержень работает следующим образом.

В положении, изображенном на

фиг. 1, стержень установлен в раструбной части 34 литейной формы 1 и закрывает торцом запорного фланца 7 форму. При этом под воздействием пружины 9- формообразующий корпус 8 с центральной втулкой 10 максимально вьщвинуты вперед, рычаги кулачков 21 при помощи кольцевого выступа 20 штока 4 отклонены влево от вертикальной оси, кольцо 26 поступательным движением штанги 6 вошло в промежуток между конусным отверстием запорного фланца и наружной конусной поверхностью формообразующего корпуса, плотно закрывает своими скошенными поверхностями соединение .корпуса и фланца и делает его практически беззазорным. При этом связь элементов стержня с вращаемым корпусом 3 практически осуществляется только через сжатую пружину 9, а между конусным гнездом 11 втулки 10 и конусным хвостовиком 12 вращаемого штока 4 образован зазор, необходимый для компенсации несоосности между осью каретки и изложницы.Корпус 3, составной раструбный стержень с клиновым механизмом, кулачками и кольцом 26 вращаются вместе с формой 1 при заливке металла.

После образования корки металла, на внутренней и торцовой- поверхности раструбной части отливки трубы, не прекращая вращение формы 1 и заливку цилиндрической части трубы. 3 вначале включается привод возвратного движения штанги 6, а затем чер 0,5-1 с привод возвратного движения каретки 2. При этом шпильки 27 двигаются в прорезях 31, отверстиях 32 и 17 и перемещают кольцо 26 на расстояние ct (см. фиг. 4) из промежут ка между конусными поверхностями отверстия фланца и корпуса стержня. Торцовая стенка проточки 19 штока 4 отклоняет вправо;сферические конць 18 рычагов, поворачивая на оси 16 кулачки 21. При этом происходит посадка конусного хвостовика 12 в конусное гнездо 11, кулачки воздействуют профильной поверхность на ролики 22, подрывая формообразую щий корпус 8 стержня из отливки на расстояние 8 (см. фиг. 4) меньшее, чем величина л хода кольца 26,что не создает затруднений и не мешает почти одновременному движению уплот нительного кольца и корпуса стержня Одновременно профильной поверхностью кулачки 21 поджимают торец запорного фланца 7 к торцу литейной формы и удерживают отливку трубы в изложнице. После окончания подрыва корпуса В стержня каретка 2, продолжая движение, вьшодит при помощи штока 4 составной с фланцем 7 корпус стержн из отливки. При этом фланец 7 увлекается концами болтов 13, входящими в радиальные.отверстия центральной втулки 10, пружина 9 разжимается, конусный хвостовик 12 штока 4 остается посаженным в конусное гнездо 1 1 . Извлеченный из изложницы раструб ный стержень охлаждается и после закрывания кольцом 26 промежутка между конусным отверстием запорного фланца и конусной поверхностью корпуса для исключения возможности попадания покрытия на кулачковый механизм, на формообразующую поверх ность корпуса 8 наносится покрытие, Отлитая труба, оставшаяся в форме, извл ается из нее на позиции извле чения труб. Повторение цикла начинается с установки раструбного стержня посту пательным движением каретки 2 в рас трубную часть формы 1. При этом ры4чаги со сферическими концами 18 под воздействием кольцевого выступ; 20 штока 4 отклоняются влево, поворачивая на осях 16 кулачки 21 и, возвращая их в исходное положение, корпус стержня с центральной втулкой ubutBHгаются вперед на расстояние S под действием пружины 9. Кольцо 26 под действием штанги 6 от привода поступательного движения также выдвигается вперед между конусньтми поверхностями отверстия запорного фланца и формообразующего корпуса и смещается на величину, равную расстоянию S . При этом вершина клина устанавливается заподлицо с торцом запорного фланца и плотно закрывает соединение формообразующего корпуса и запорного фланца. При тепловом расширении нагретого жидким металлом корпуса 8 может происходить выжимание кольца 26 между конусными поверхностями корпуса и запорного фланца. При этом происходит смещение наружной поверхности кольца на незначительное расстояние с преодолением усилия привода штанги 6, меньшего чем усилие от расширения корпуса стержня, что не нарушает технологический процесс производства труб и не влияет на качестно поверхности торца отливки раструйа. Это объясняется тем, что время нагрева корпуса 8 стержня и его теплового расширения гораздо больше времени частичной кристаллизации металла в металлической форме и образования прочной корки на торцовой и внутренней поверхности отливки раструбной части трубы, при которой удаление от отливки кольца 26 не вызывает разрушение от.гшвки. Изобретение позволяет повысить работоспособность стержня путем снижения износа поверхностей подвижного соединения фланца и корпуса стержня за счет образования между ними зазора при возвратном движении уплотнительного элемента и надежноСть уплотнения их соединения при отливке труб Из металла, имеющего высокую температуру и жидкотекучесть за счет создания практически беззазорного соединения подвижного корпуса стержня и запорного фланца. 1 12 11 6 7 26 24 Ш uJ 25 l.2П6 77 15 W 10 32 f9 20 Ч 3 Фи2.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU713655A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU691239A1 |

| Водоохлаждаемый раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1224098A1 |

РАСТРУБНЫЙ СТЕРЖЕНЬ ДЛЯ ИЗЛОЖНЩ ЦЕНТРОБЕЖНЫХ МАШИН, содержащий каретку, корпус, закрепленньй на каретке с возможностью вращения, штангу, размещенную внутри корпуса, центральную втулку, подпружиненную относительно корпуса, формообразующий корпус, жестко связанный с центральной втулкой, запорньш фланец, установленньй с возможностью перемещения на центральной втулке,и кулачковый механизм, связывающий корпус, центральную втулку и запорный фланец, отличающийся тем, что,с целью повышения надежности работы раструбного стержня путем снижения износа подвижного соединения запорного фланца и формообразующего корпуса и повышения надежности уплотнения этого соединения, он снабжен элементом, -выполненным в виде кольца, имеющего в сечении форму усеченного клина, жестко связанного со штангой, причем связи между элементом и штангой размещены с зазором в отверстиях, вьшолненных в центральной втулке, (Л а поверхности центральных отверстий запорного фланца и формообразукицего корпуса в месте их соединения с центральной втулкой вьшолнены соответствующими по форме поверхностям кольцевого элемента.

Фиг.2

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-15—Публикация

1983-10-31—Подача