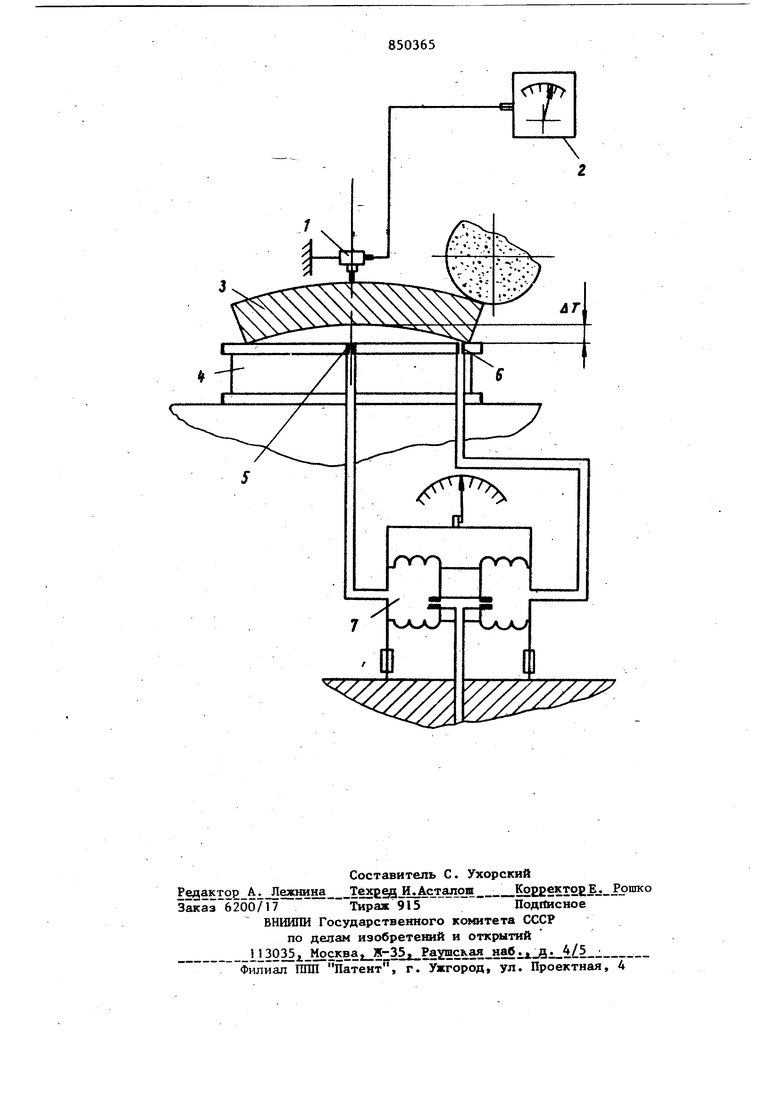

(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕТАЛИ Изобретение относится к машиностроению и может быть использовано в автомобильной t станко строительной и инструментальной промьшшенности. Известны устройства для контроля .деталей при шлифовании, в которых измерительный прибор выполнен ппавашцим а базой измерения является поверхность образцовой плиты, установленной на столе станка. Устройство имеет измерительный прибор, соединенный с информационным преобразователем приспособление для установки детали и образцовую плиту С 1 Однако данное устройство не обеспечивает высокой точности контроля формы детали в процессе обработки на пдоскошл1ф}вальном станке, поскольку не позволяет контролировать температурные деформгщии, приводящие к погрешностям форьвл. При обработке детали на плоскошлифовальном станке имеет место разность температур между ее установочной и обрабатываемой поверхПРИ ШЛИФОВАНИИ костями Разность температур приводит к изгибу детали, происходит усиленный съем металла на отдельных участках обрабатываемой поверхности. Известно также устройство, содер- жащее дополнительное измерительное устройство для контроля температур-, ной деформации системы при круглом шлифовании 2. Однако известное устройство не может быть использовано 1фЛ ппоском шлифовании . Цель изобретения - повышение точ ности формы деталей машин, обрабатываемых на плоскошлифовальных станках, за счет контроля температурных деформ Ций деталей. Указанная цель достигается тем, что на установочной поверхности приспособления несимметрично ее центральной точки располагаются измерительные датчики. Данное устройство позволяет контролировать температурные деформации формы детали в процессе ее обработки на плоскошлифовальном станке, тем самым существенно повысить точность формы по параметрам прямолинейности и плоскостности. На чертеже дается схема предлагаемого устройства. Датчик 1 размера, соединенный с информационно-преобразующим прибором 2, контактирует с обрабатьшаемой поверхностью детали 3, установленной на магнитной плите 4, на рабочей поверхности которой в центральной и крайней точках расположены бесконтакт шле пневматические датчики. Датчики 5 .и 6 включены по дифференциальной схеме в ветви противодавления сильфонного измерительного преобразователя 7. Для измерения прогиба могут быть ,ис пользованы любые датчики перемещения Устройство работает следующим образом. Датчик 1 с помощью прибора 2 следи за изменением размера детали 3. При обработке детали 3 на плоскошлифоваль ном станке происходит ее прогиб в ту или иную сторону вследствие неравенст ва температур на установочной и обрабатываемой поверхностях детали. Проги A-j- детали 3 измеряется с помощью датчиков 5 и 6 измерительным преобразова телем 7. В соответствии с измеренной величиной температурной деформации формы производится управление станков в ходе пшифования детали, внесение корректив в уровень настройки станка, а также его выключение в момент, когда температурные деформации формы превысят допустимую величину. Устройство позволяет повысить точкость обработки деталей на плоскощлифовальных станках и исключить из тех процесса трудоемкую,ручную операцию шабрения. Формула изобретения 1. Устройство для контроля детали при шлифовании, содержащее измерител ный прибор, соединенный с информационно-преобразующим прибором, дополнительное измерительное устройство и приспособление для установки детали, о тличающе еся тем, что, с целью контроля погрешности формы при плоском шлифовании, датчики дополнительного измерительного устройства расположены на рабочей поверхности установочного приспособления несимметрично относительно его центральной точки. 2.Устройство по п. 1, о т л и ч аю щ ее с я тем, что, с целью контроля непрямолинейности детали в продольном или поперечном направлениях, датчики дополнительного измерительного устройства расположены в одном продольном или поперечном сечении установочного приспособления. 3.Устройство по п. 2, о т л и ч аю щ е е с я тем, что, с целью контроля неплоскостности детали, датчики дополнительного измерительного устройства расположены в двух взаимно перпендикулярных сечениях установочного при;2пособления. 4. Устройство по п. 3, отличающееся тем, что, с целью получения абсолютной величины погреш ности формы детали, датчики дополнительного измерительного устройства расположены в сечении установочного приспособления соответственно в центральной и крайней точках его рабочей поверхности. Источники информации, принятые во внимание при зкспертизе 1.Волосов С.С. и Педь Е.И. Приборы для автоматического контроля в машиностроении. М., 1975, с. 129. 2.Гейлер М. Самонастраивающие системы активного контроля.М., 1978, с. 129-136.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 1980 |

|

SU948626A1 |

| Способ плоского шлифования | 1984 |

|

SU1178566A1 |

| Устройство для плоского шлифования | 1978 |

|

SU770764A1 |

| Способ шлифования плоских поверхностей | 1988 |

|

SU1579730A1 |

| СИСТЕМА АКТИВНОГО КОНТРОЛЯ ДЛЯ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ И СПОСОБ ЕЁ РАБОТЫ | 2020 |

|

RU2772478C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ДВУСТОРОННЕГО ТОРЦОВОГО ШЛИФОВАНИЯ ДЕТАЛЕЙ | 2016 |

|

RU2643538C1 |

| ИНДИКАТОРНЫЙ ПРИБОР ДЛЯ АКТИВНОГО КОНТРОЛЯ ДЕТАЛЕЙ | 1993 |

|

RU2102698C1 |

| Устройство для управления правкой шлифовального круга | 1983 |

|

SU1117201A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2007 |

|

RU2355556C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2012 |

|

RU2490111C1 |

Авторы

Даты

1981-07-30—Публикация

1979-11-29—Подача