1

Изобретение относится к строительным материалам ц касается конструктивного выполнения устройства для формования изделий, преимущественно щелевого кирпича.

Известны формующие устройства ленточного пресса для пластического формования, включающие прессовую головку и мундштук. На части внутренней поверхности мундштука в зоне сопротивления потоку массы нанесено антифрикционное покрытие, площадь которого ограничена кривой, определяемой по формуле X («-Zi,j... 1 .

Недостатком известного устройства является неравномерность распределения массы, что приводит к созданию неравноплотной структуры массы по сечению канала и образованию трещин по сечению бруса во время сушки изделий.

Наиболее близким k предлагаемому является устройство для формования изделий, включающее формующую головку с зоной релаксации, мундштук, внутри которого установлена скоба с кернами. К внутренней поверхности формующей головки прикреплены металлические тормоза ромбической формы, и часть ее имеет рифление 2.

Недостатком известного устройства являются неравномерность распределения массы и создание дополнительного расслоения массы за счет большой поверхности трения. Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что в устройстве для формования изделий, включающем формующую головку с зоной релаксации, мундштук, внутри которого установлена скоба с кернами, внутренняя поfQ верхность формующей головки до зоны релаксации описана последовательно чередующимися участками кривых линий, одна из которых описана окружностью с радиусом, равным радиусу входного отверстия формующей головки, а другая описана урав15 нениём, .

г Ух2+а2- ..-Ч) , где г - радиус-вектор усилия бокового давления формующей головки, см; X - расстояние точки касания спирали контура мундщтука от оси ординат, 20см;

а - половина малого размера контура

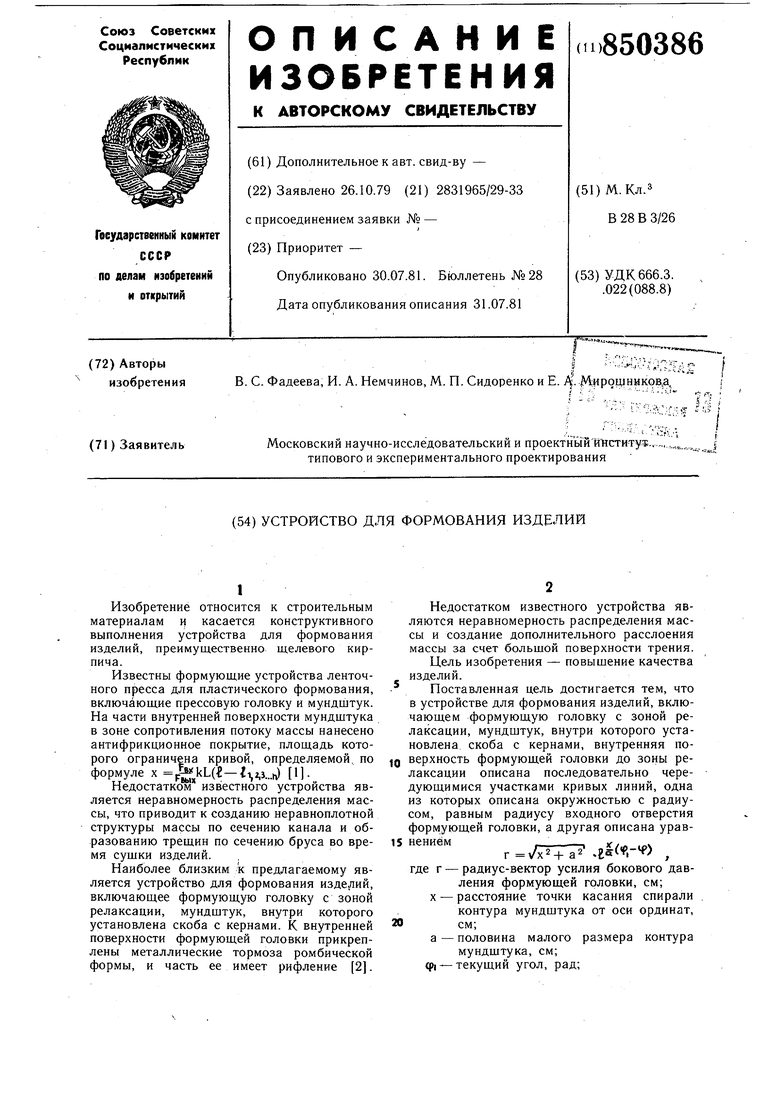

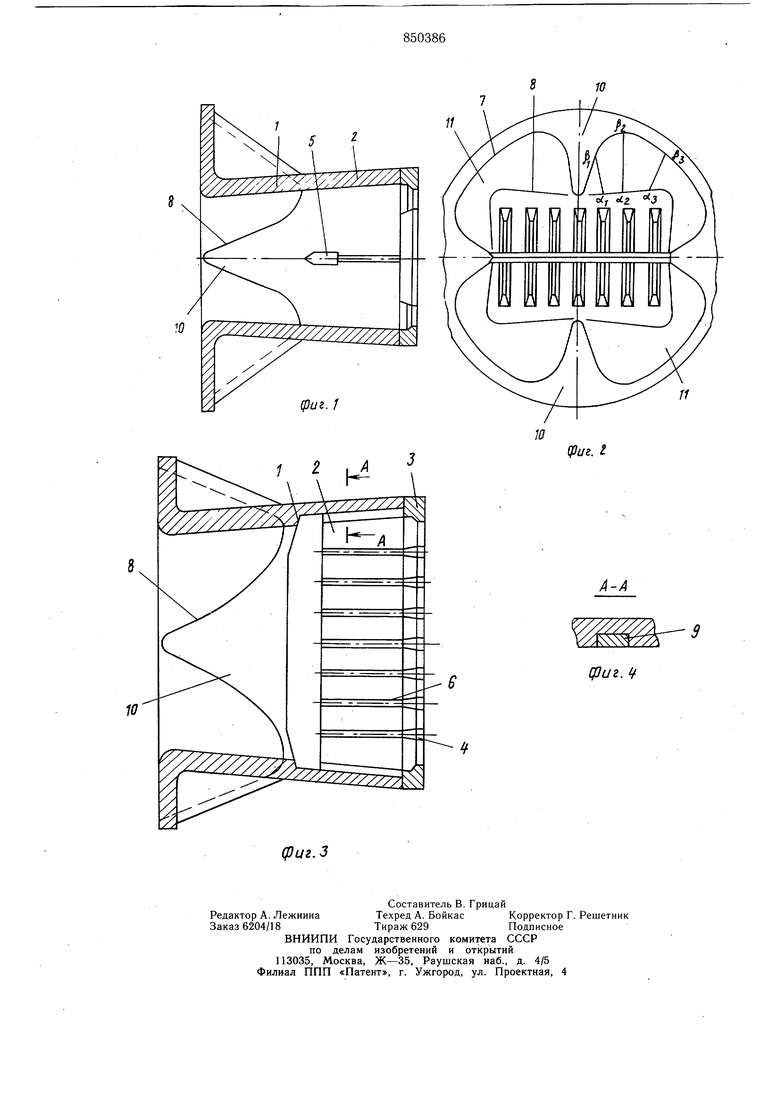

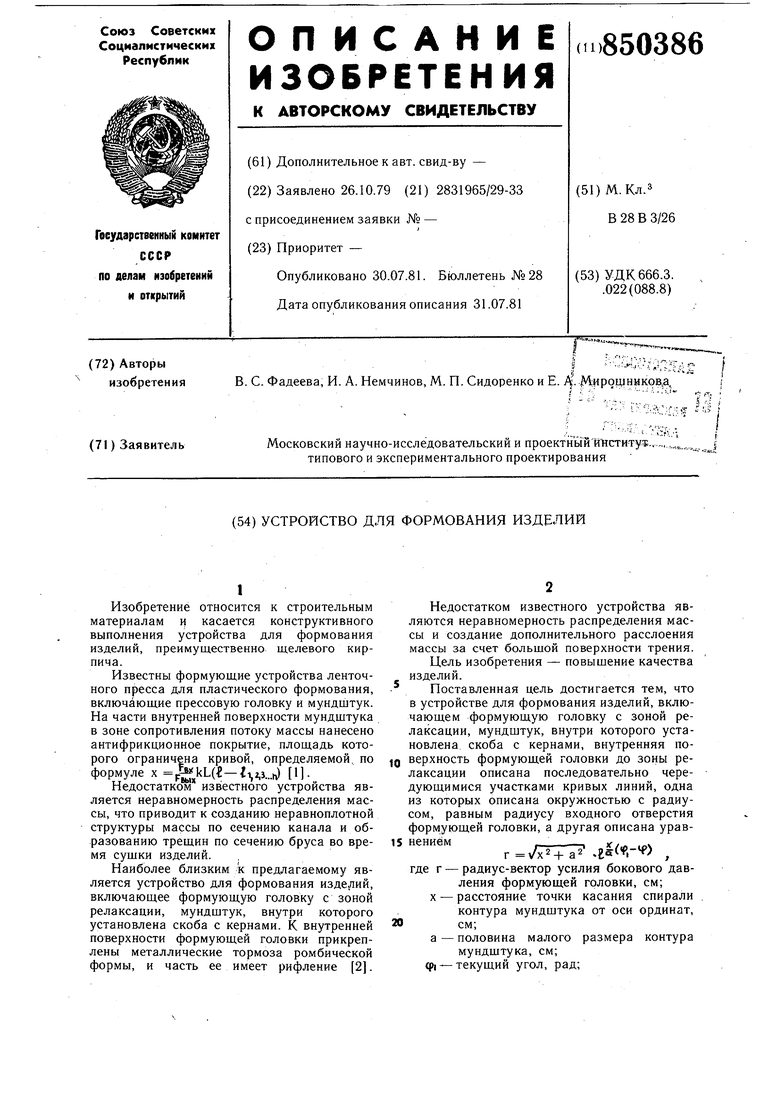

мундщтука, см; (pi -текущий угол, рад; (f- угол между радиусом-вектором и нормалью к касательной данной точки кривой, рад. На фиг. 1 изображено устройство для формования изделий, фронтальный разрез; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, горизонтальный разрез; на фиг. 4 - разрез А-А на фиг. 3. Устройство для формования изделий состоит из формующей головки 1, зоны 2 релаксации, мундштука 3 с кернами 4, скобой 5 и кернодержателями 6. Внутренняя поверхность формующей головки 1 до зоны 2 релаксации образована скольжением прямой линии а- fi по двум кривым, одна из которых 7 представляет собой окружность радиусом, равным радиусу входного отверстия формующей головки, а вторая 8 описана уравнением г /х2+а2- .аС.-) где г - радиус-вектор усилия бокового давления формующей головки, см; X - расстояние точки касания спирали контура мундштука от оси ординат, см; а - половина малого размера -контура мундштука, см; р1 - текущий угол, рад; tp- угол между радиусом-вектором и нормалью к касательной данной точки кривой, рад. Скоба 5 с кернодержателями 6 установлена в зоне 2 релаксации и закреплен., посредством стоек 9 в стенках этой зоны. Таким образом, на внутренней поверхности формующей головки образованы четыре выступа 10 и четыре кармана 11. Причем выступы расположены на расстоянии не более 3 - 4 см от крайнего положения выпорной лопасти щнека, что создает условия для вмазывания массы шнеком в указанные выше четыре кармана. Это и устраняет пульсацию подачи массы шнеком и ,ее вращение. Выступы 10 ограничены кривыми 8, для которых характерно то, что в любой точке угол между направлением усилия бокового распора qo и нормалью к касательной к этому контуру в этой же точке всегда постоянны, в результате чего формуемая масса приобретает равноплотность по всему сечению канала на коротком расстоянии 100 -110мм. Кроме того, центр бокового давления (распора) на расстоянии 50 мм от шнека переходит на ось пресса. Вращающаяся масса после шнека попадает на выступы 10, которые прекращают ее вращательное движение и направляют Б карманы 11. По карманам И масса четырьмя потоками устремляется к центру сечения формующей головки и выходит из них полностью равноплотной. Затем масса, минуя зону 2 релаксации, поступает в мундщтук 3, где брус приобретает нужную конфигурацию. Скоба 5 помещена в непосредственной близости от кернов 4 в зоне 2 релаксации, т. е. в зоне стабильного давления. Причем стойки 9, на которые она опирается, помешены в теле корпуса и не создают дополнительного сопротивления. Так как в зоне релаксации сформованная в головке 1 масса несколько расщиряется, то не происходит интенсивной заполировки разрезанных скобой слоев бруса, что облегчает их сшивку в му)дщтуке 3. Предлагаемое решение крепления кернов практически обеспечивает отсутствие расслоения выровненной в головке массы и одновременно исключает скобяные трещины. Такая конструкция устройства для формования изделий позволяет сформировать брус с равномерной структурой на коротком отрезке движения массы по формующему каналу. Назначение мундштука в этом случае сводится к приданию соответствующей формы изделию, благодаря чему длина мундщтука значительно сокращается (до 20 - 40 мм) и в нем практически не возникает расслоения массы, что имеет место в известных мундщтуках. Формула изобретения Устройство для формования изделий, включающее формующую головку с зоной релаксации, мундштук, внутри которого установлена скоба с кернами, отличающееся тем, что, с целью повышения качества изделий, внутренняя поверхность формующей головки до зоны релаксации описана последовательно чередующимися участками кривых линий, одна из которых описана окружностью с радиусом, равным радиусу входного отверстия формующей головки, а другая описана уравнениемх /.п .„i г /x2-f а2- , где г - радиус-вектор усилия бокового давления формующей головки, см; X - расстояние точки касания спирлли контура мундштука от оси ординат-, см; -половина малого размера контура мундштука, см; р - текущий угол, рад; (р- угол между радиусом-вектором и нормалью к касательной данной точки кривой, рад. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 612796, кл. В 28 В 3/22, 1978. 2.Ильевич А. П. Машины и оборудование ля заводов по производству керамики и гнеупоров. М., «Машиностроение, 1968 . 202.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формующий орган ленточного пресса для многопустотных керамических изделий | 1955 |

|

SU107140A1 |

| Головка экструзионного шнекового пресса | 1971 |

|

SU444693A1 |

| УЛЬТРАЗВУКОВОЙ КЕРНОДЕРЖАТЕЛЬ ДЛЯ ЭКСТРУЗИИ КИРПИЧА | 2016 |

|

RU2667560C2 |

| Мундштук для формования пустотелых керамических изделий | 1990 |

|

SU1761487A1 |

| Формующий орган для изготовления изделий | 1974 |

|

SU571382A1 |

| Вакуумный шнековый пресс | 1957 |

|

SU116705A1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| Головка ленточного пресса | 1989 |

|

SU1648772A1 |

| Шнековый пресс | 1977 |

|

SU779075A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2041063C1 |

Авторы

Даты

1981-07-30—Публикация

1979-10-26—Подача