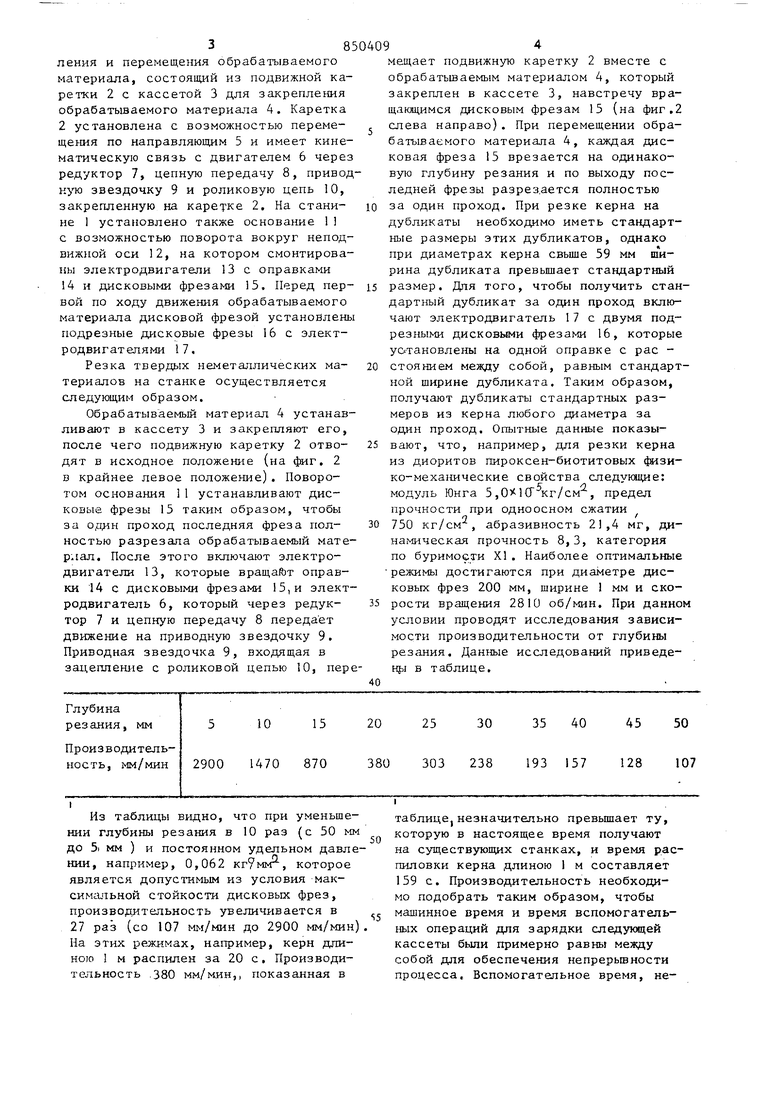

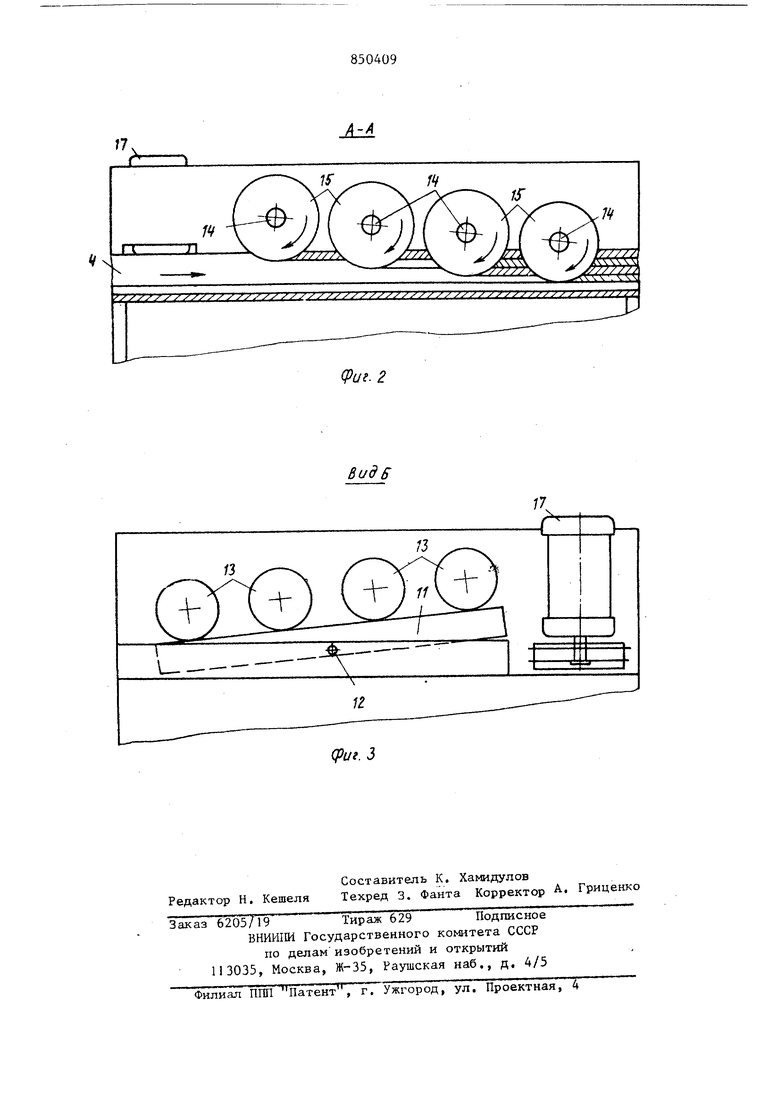

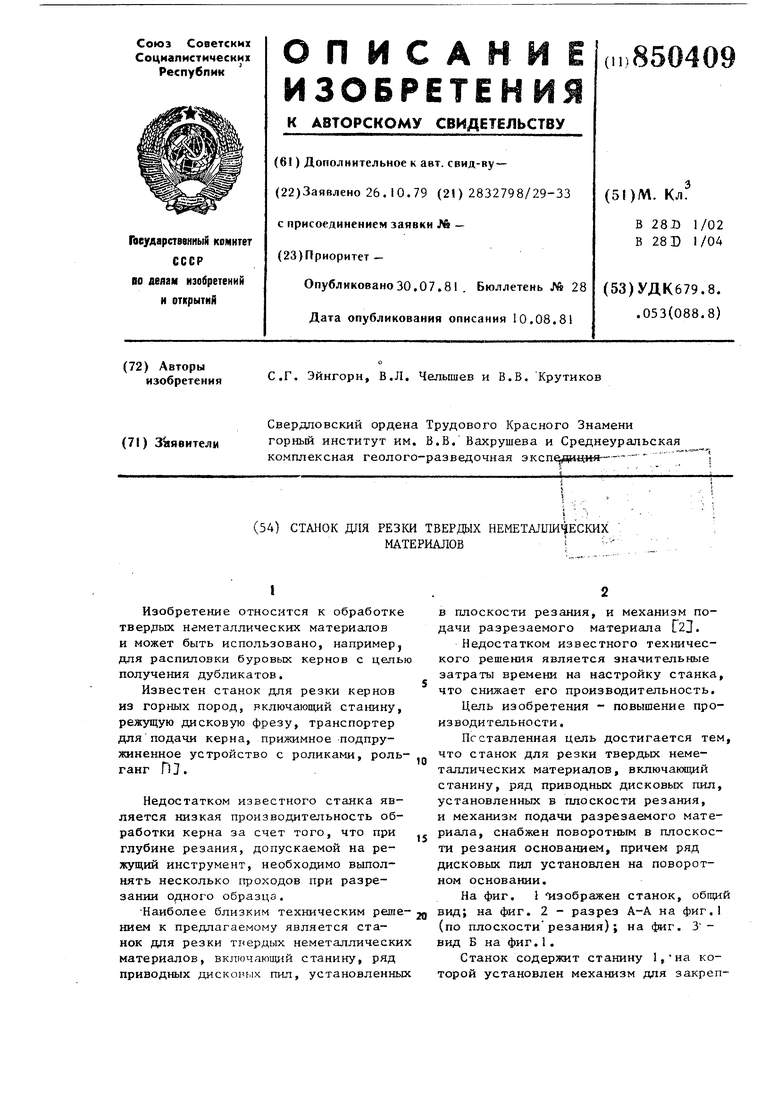

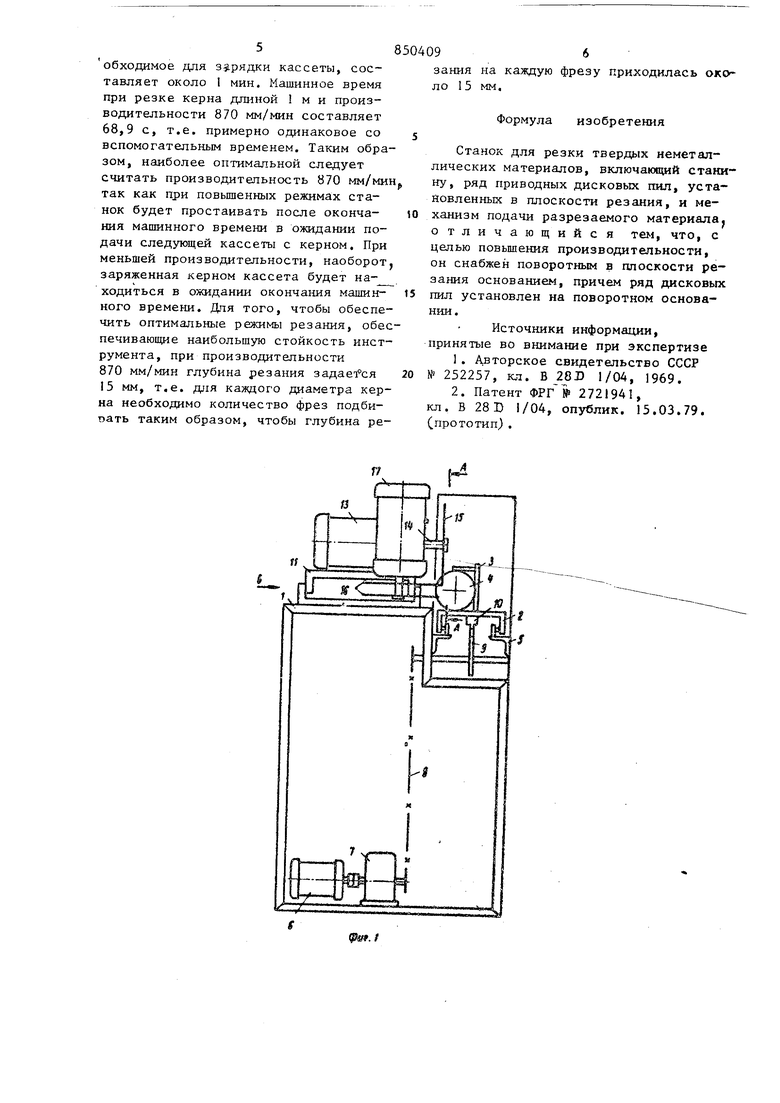

Изобретение относится к обработке твердых неметаллических материалов и может быть использовано, например, для распиловки буровых кернов с цель получения дубликатов. Известен станок для резки кернов из горных пород, включающий ста1шну, режущую дисковую фрезу, транспортер для подачи керна, прижимное подпружиненное устройство с роликами, роль ганг П J . Недостатком известного станка является низкая производительность обработки керна за счет того, что при глубине резания, допускаемой на режущий инструмент, необходимо выполнять несколько проходов при разрезании одного образца. Наиболее близким техническим реше нием к предлагаемому является станок для резки тиердых неметаллически материалов, включающий станину, ряд приводных дисковых пил, установленны в плоскости резания, и механизм подачи разрезаемого материала Г2Л. Недостатком известного технического решения является значительные затраты времени на настройку станка, что снижает его производительность. Цель изобретения - повышение производительности . Пгставленная цель достигается тем, что станок для резки твердых неметаллических материалов, включающий станину, ряд приводных дисковьгх пил, установленных в плоскости резания, и механизм подачи разрезаемого материала, снабжен поворотным в плоскости резания основанием, причем ряд дисковых пил установлен на поворотном основании. На фиг. 1 Изображен станок, обгций вид; на фиг. 2 - разрез А-А на фиг.1 (по плоскостирезания); на фиг. Б на фиг.1. Станок содержит станину 1,на которой установлен механизм для закрепления и перемещения обрабатываемого материала, состояищй из подвижной каретки 2 с кассетой 3 для закрепления обрабатьшаемого материала 4. Каретка 2 установлена с возможностью перемещения по направляющим 5 и имеет кинематическую связь с двигателем 6 через редуктор 7, цепную передачу 8, приводную звездочку 9 и роликовую цепь 10, закрепленную на каретке 2, На станине 1 установлено также основание 11 с возможностью поворота вокруг неподвижзюй оси 12, на котором смонтированы электродвигатели 13 с оправками 14 и дисковыми фрезами 15. Перед первой по ходу движения обрабатываемого материала дисковой фрезой установлены подрезные дисковые фрезы 16 с электродвигателями 17,

Резка твердых неметаллических материалов на станке осуществляется следующим образом.

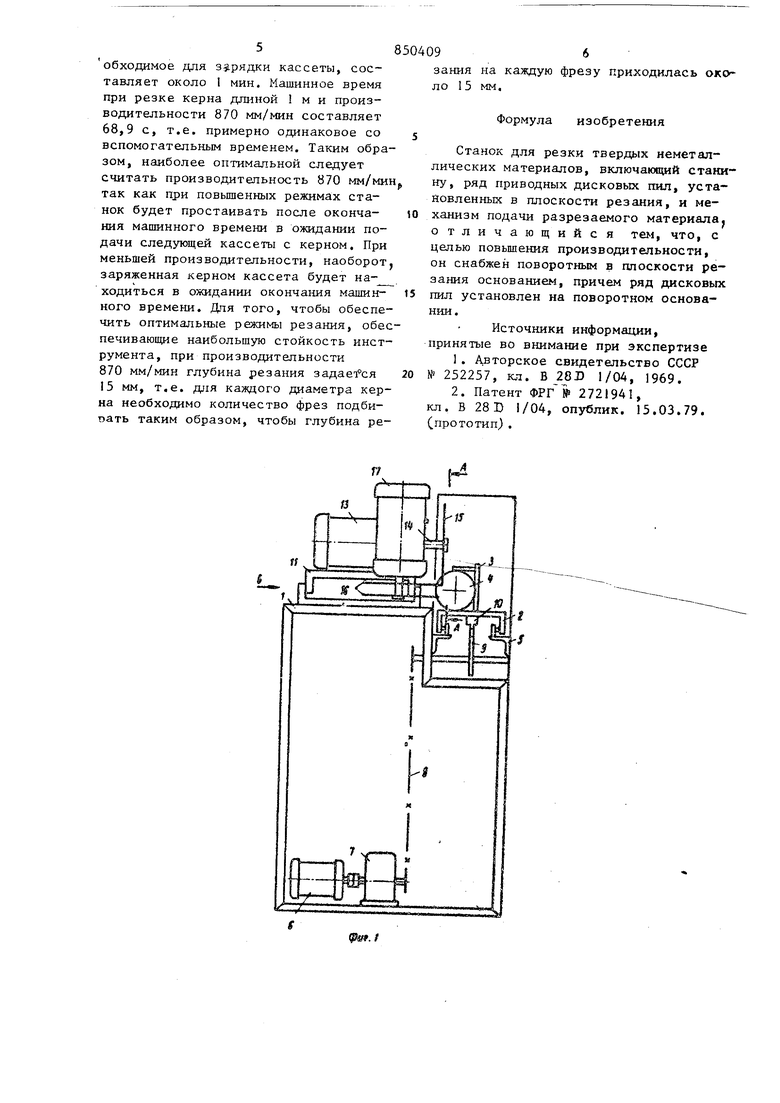

Обрабатываемый материал 4 устанавливают в кассету 3 и закрепляют его, после чего подвижную каретку 2 отводят в исходное положение (на фиг, 2 в крайнее левое положение). Поворотом основания 1 устанавливают дисковые фрезы 15 таким образом, чтобы за одан проход последняя фреза полностью разрезала обрабатываемый материал. После этого включают электродвигатели 13, которые вращайт оправки 14 с дисковыми фрезами 15, и электродвигатель 6, который через редуктор 7 и цепную передачу 8 передает движение на приводную звездочку 9. Приводная звездочка 9, входящая в Зсщегшение с роликовой цепью 10, перГлубина15 20 резания, мм Производительность, мм/мин 2900 1470 870

мещает подвижную каретку 2 вместе с обрабатьшаемым материалом 4, который закреплен в кассете 3, навстречу вращаклдимся дисковым фрезам 15 (на фиг,2

слева направо), При перемещении обрабатываемого материала 4, каждая дисковая фреза 15 врезается на одинаковую глубину резания и по выходу последней фрезы разрез.ается полностью

за один проход. При резке керна на дубликаты необходимо иметь стандартные размеры этих дубликатов, однако при диаметрах керна свыше 59 мм ширина дубликата превышает стандартный

размер. Дпя того, чтобы получить стандартный дубликат за один проход включают электродвигатель I7 с двумя подрезными дисковыми фрезами 16, которые уОтановлены на одной оправке с рас стоянием между собой, равным стандартной ширине дубликата. Таким образом, получают дубликаты стандартных размеров из керна любого диаметра за один проход. Опытные данные показывают, что, например, для резки керна из диоритов Пироксен-биотитовых 4изи- ко-меха1{ические свойства следукщие: модуль Юнга 5,0)4(1 кг/см , предел прочности при одноосном сжатии

750 кг/см , абразивность 21,4 мг, динамическая прочность 8,3, категория по буримости XI, Наиболее оптимальные режимы достигаются при диаметре дисковых фрез 200 мм, ширине 1 мм и скорости вращения 2810 об/мин. При данном условии проводят исследования зависимости производительности от глубины резания. Данные исследований приведеHjji в таблице, 380 35 40 45 50 25 30 303 238 193 157 128

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки кернов | 1979 |

|

SU903135A1 |

| Станок для резки твердых неметаллических материалов | 1981 |

|

SU963868A1 |

| Станок для резки твердых неметаллических материалов | 1982 |

|

SU1039724A2 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| Способ ускоренной резки камня и полуавтоматический камнерезный станок для его осуществления | 2018 |

|

RU2689938C1 |

| Дисковый станок для резки камней | 1990 |

|

SU1765020A1 |

| ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU317507A1 |

| Станок для резки неметаллическихМАТЕРиАлОВ | 1976 |

|

SU837890A1 |

| Станок для резания деревянных гнутоклееных блоков | 1986 |

|

SU1419886A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1998 |

|

RU2174462C2 |

Из таблицы В1-ЩНО, что при уменьшении глубины резания в 10 раз (с 50 мм до 5i мм ) и постоянном удельном давле нии, например, 0,062 , которое является допустимым из условия максимсшьной стойкости дисковых фрез, производительность увеличивается в 27 раз (со 107 мм/мин до 2900 мм/нин) На этих режимах, например, керн длиною I м распилен за 20 с, Производительность .380 мм/мин,, показанная в таблице, незначительно превьшхает ту, которую в настоящее время получают на существующих станках, и время распиловки керна длиною 1 м составляет 159 с. Производительность необходимо подобрать таким образом, чтобы машинное время и время вспомогательных операций для зарядки следующей кассеты были примерно равны между собой для обеспечения непрерьшности процесса. Вспомогательное время, необходимое для зарядки кассеты, составляет около 1 мин. Машинное время при резке керна длиной I м и производительности 870 мм/мин составляет 68,9 с, т.е. примерно одинаковое со вспомогательным временем. Таким образом, наиболее оптимальной следует считать производительность 870 мм/мин так как при повьппенных режимах станок будет простаивать после окончания машинного времени в ожидании подачи следующей кассеты с керном. При меньшей производительности, наоборот

заряженная керном кассета будет находиться в ожидании окончания машинкого времени. Для того, чтобы обеспечить оптимальные режимы резания, обеспечивающие наибольшую стойкость инструмента, при производительности 870 мм/мин глубина резания задае1ся 15 мм, т.е. для каждого диаметра керна необходимо количество фрез подбивать таким образом, чтобы глубина резания на каждую фрезу приходилась около 15 мм,

Формула изобретения

Станок для резки твердых неметаллических материалов, включающий станину, ряд приводных дисковьпс пил, установленных в плоскости резания, и механизм подачи разрезаемого материала отличающийся тем, что, с целью повышения производительности, он снабжен поворотным в плоскости резания основанием, причем ряд дисковых пил установлен на поворотном основании.

Источники информации, принятые во внимание при экспертизе

кл. В 281) 1/04, опублик. 15.03.79. (прототип).

Buds

(риг. 3

Авторы

Даты

1981-07-30—Публикация

1979-10-26—Подача