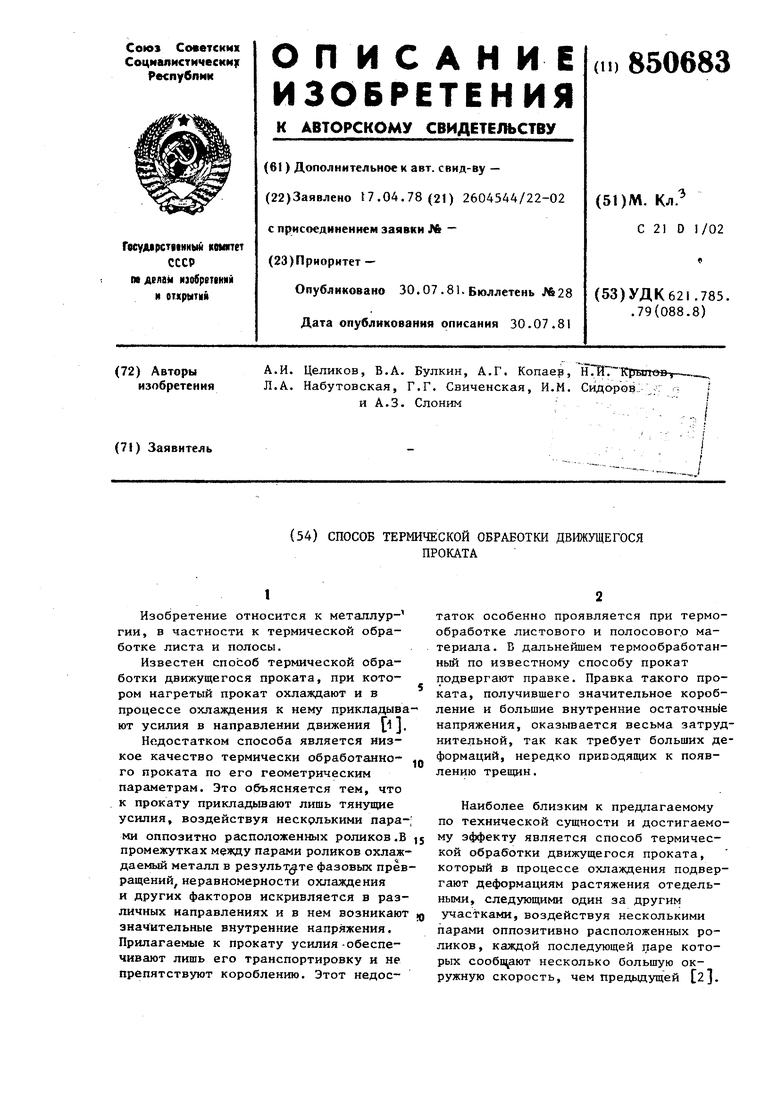

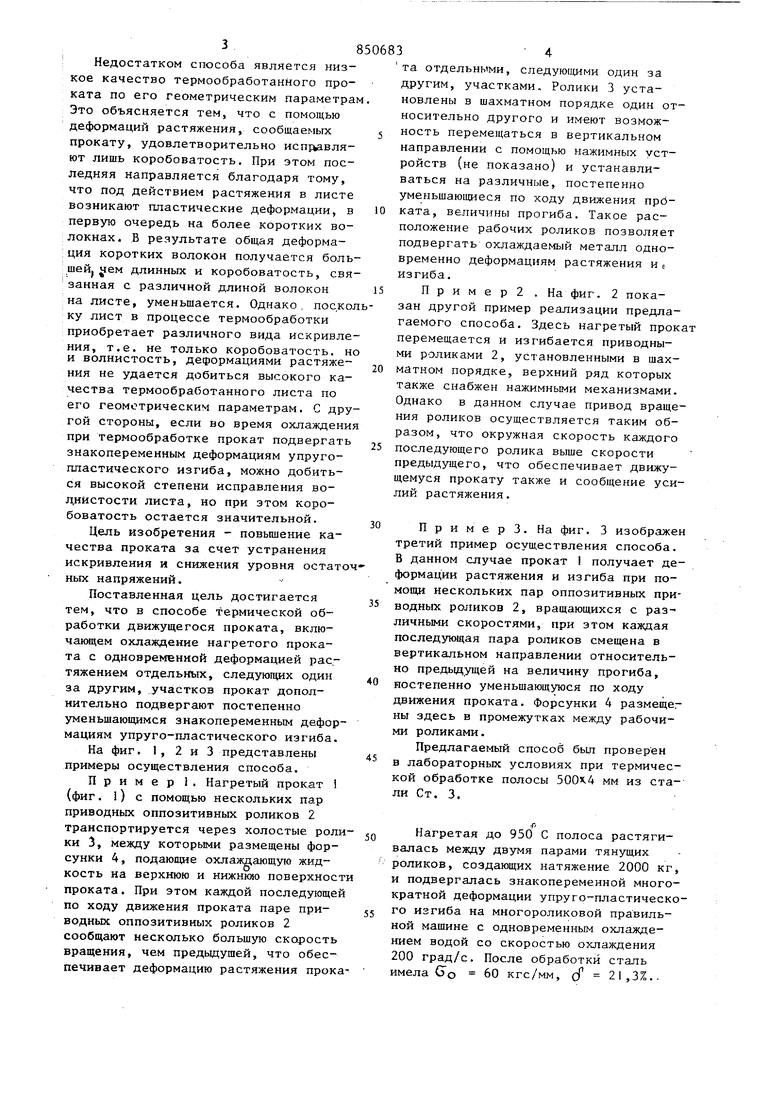

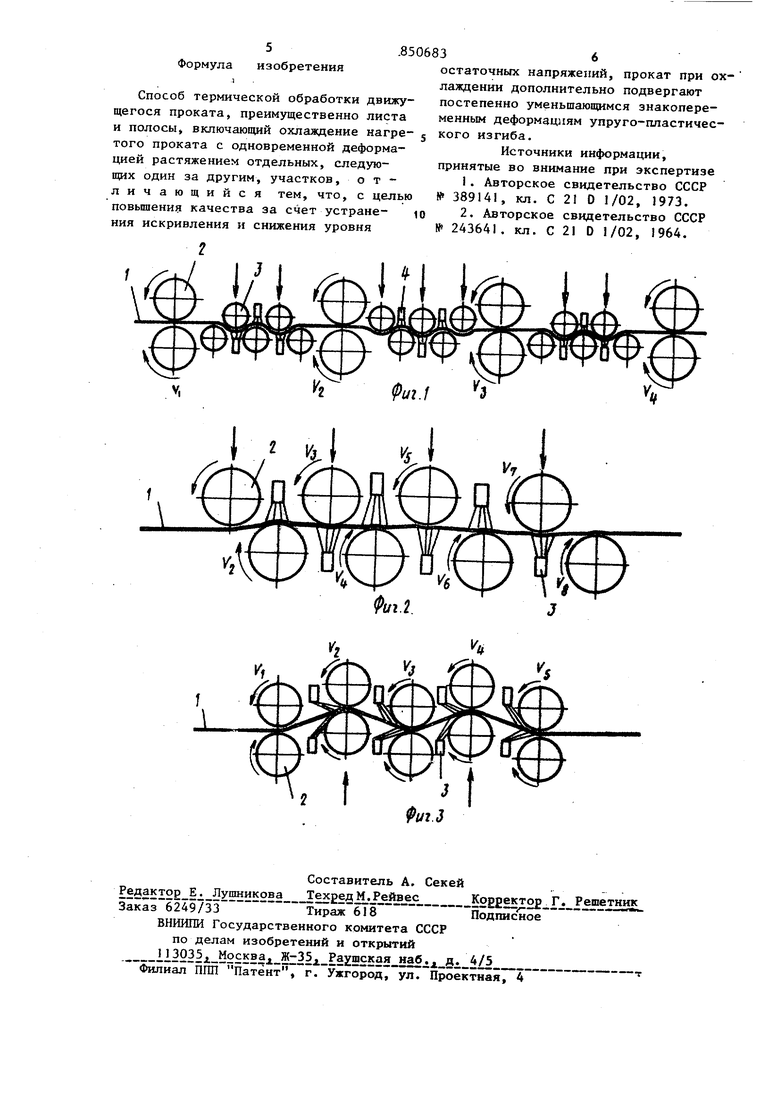

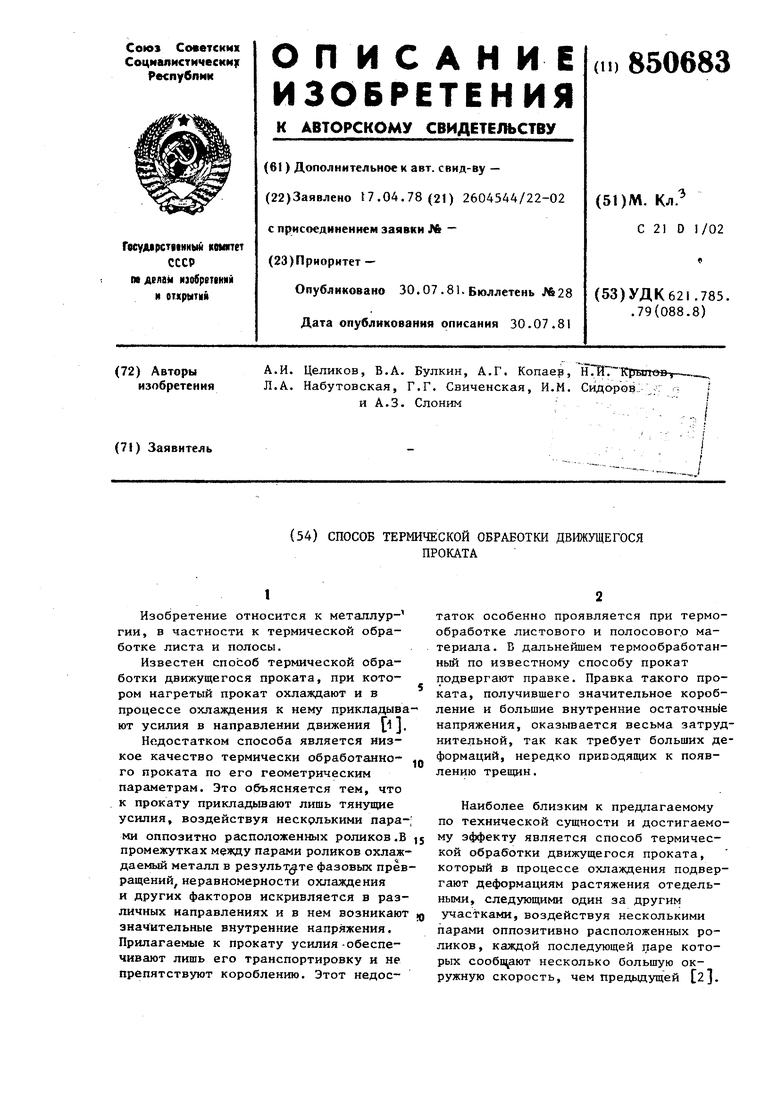

(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДВИЖУЩЕГОСЯ Изобретение относится к металлургии, в частности к термической обработке листа и полосы. Известен способ термической обработки движущегося проката, при котором нагретый прокат охлаждают и в процессе охлаждения к нему прикладыва ют усилия в направлении движения р Недостатком способа является низкое качество термически обработанного проката по его геометрическим параметрам. Это объясняется тем, что к прокату прикпадьшают лишь тянущие усилия, воздействуя нескрлькими парами оппозитно расположенных роликов .В промежутках между парами роликов охлаж даеьый металл в результате фазовых прев ращений, неравномерности охлаждения и других факторов искривляется в различных направлениях и в нем возникают значительные внутренние напряжения. Прилагаемые к прокату усилия -обеспечивают лишь его транспортировку и не препятствуют короблению. Этот недосПРОКАТАтаток особенно проявляется при термообработке листового и полосового материала. В дальнейшем термообработанный по известному способу прокат подвергают правке. Правка такого проката, получившего значительное коробление и большие внутренние остаточнь е напряжения, оказывается весьма затруднительной, так как требует больших деформаций, нередко приводяпшх к появлению трещин. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ термической обработки движущегося проката, который в процессе охлаждения подвергают деформациям растяжения отедельными, следующими один за другим участками, воздействуя несколькими парами оппозитивно расположенных роликов , каждой последующей jiape которых сообщают несколько большую окружную скорость, чем предыдущей 2. Недостатком способа является низкое качество термообработанного проката по его геометрическим параметра Это объясняется тем, что с помощью деформаций растяжения, сообщаемых прокату, удовлетворительно исправляют лишь коробоватость. При этом последняя направляется благодаря тому, что под действием растяжения в листе возникают пластические деформации, в первую очередь на более коротких волокнах. В результате общая деформа;ция коротких волокон получается боль ше й ji ем длинных и коробоватость, свя занная с различной длиной волокон на листе, уменьшается. Однако, поско ку лист в процессе термообработки приобретает различного вида искривле ния, т.е. не только коробоватость. н и волнистость, деформациями растяжения не удается добиться высокого ка чества термообработанного листа по его геометрическим параметрам. С др гой стороны, если во время охлажден при термообработке прокат подвергат знакопеременным деформациям упругогшастического изгиба, можно добиться высокой степени исправления воднйстости листа, но при этом коробоватость остается значительной. Цель изобретения - повышение качества проката за счет устранения искривления и снижения уровня остат нмх напряжений. Поставленная цель достигается тем, что в способе термической обработки движущегося проката, включающем охлаждение нагретого проката с одновременной деформацией растяжением отдельНьгх, следующих один за другим, участков прокат дополнительно подвергают постепенно уменьшающимся знакопеременным дефор мациям упруго-пластического изгиба. На фиг. 1, 2 и 3 представлены примеры осуществления способа. Пример I. Нагретый прокат (фиг. i) с помощью нескольких пар приводных оппозитивных роликов 2 транспортируется через холостые рол ки 3, между которыми размещены форсунки 4, подающие охлавдающую жидкость на верхнюю и нижнюю поверхнос проката. При этом каждой последующе по ходу движения проката паре приводных оппозитивных роликов 2 сообщают несколько большую скорость вращения, чем предыдущей, что обеспечивает деформацию растяжения прок та отдельными, следуюгдими один за другим, участками. Ролики 3 установлены в шахматном порядке один относительно другого и имеют возможность перемещаться в вертикальном направлении с помощью нажимных устройств (не показано) и устанавливаться на различные, постепенно уменьшающиеся по ходу движения npdката, величины прогиба. Такое расположение рабочих роликов позволяет подвергать охлаждаемь1Й металл одновременно деформациям растяжения и е изгиба. И р и м е р 2 . На фиг. 2 показан другой пример реализации предлагаемого способа. Здесь нагретый прокат перемещается и изгибается приводными роликами 2, установленными в шахматном порядке, верхний ряд которых также снабжен нажимными механизмами. Однако в данном случае привод вращения роликов осуществляется таким образом, что окружная скорость каждого последующего ролика выше скорости предыдущего, что обеспечивает движущемуся прокату также и сообщение усилий растяжения. И р и м е р 3. На фиг. 3 изображен третий пример осуществления способа. В данном случае прокат 1 получает деформации растяжения и изгиба при помощи нескольких пар оппозитивных приводных роликов 2, вращающихся с различными скоростями, при этом каждая последующая пара роликов смещена в вертикальном направлении относительно предыдущей на величину прогиба, постепенно уменьшающуюся по ходу движения проката. Форсунки 4 размеще.ны здесь в промежутках между рабочими роликами. Предлагаемый способ был проверен в лабораторных условиях при термической обработке полосы мм из стали Ст. 3. Нагретая до 950 С полоса растягивалась между двумя парами тянущих роликов, создакяцих натяжение 2000 кг, и подвергалась знакопеременной многократной деформации упруго-пластического изгиба на многороликовой правильной машине с одновременным охлаждением водой со скоростью охлаждения 200 град/с. После обработки сталь имела GO 60 кгс/мм, (j 21,3%..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432221C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ В ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ БЕССЛИТКОВОЙ ПРОКАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607855C1 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2581697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2006 |

|

RU2310250C1 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

| Способ термической обработки прокатных изделий | 1976 |

|

SU739118A1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| Способ правки горячекатанногопРОКАТА и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU816612A1 |

| Способ обработки горячекатаной полосы из низкоуглеродистой стали стабилизированной алюминием | 1979 |

|

SU876748A1 |

| Способ термообработки холоднокатаной ленты из углеродистых и пружинных сталей | 1989 |

|

SU1747514A1 |

Авторы

Даты

1981-07-30—Публикация

1978-04-17—Подача