Изобретение относится к металл гни стали, в частности, к холодно деформируемдм коррозионностойким сталям, предназначенным для изгот ления высокопрочной теплостойкой волоки и пружинной ленты. .Известна мартейситноетарегадая сталь , содержащая вес. %: 0,01-0,03 Углерод 5,0-10,0 Никель , 12,0-13,0 1,4-2,4 Молибден 3,0-4,5 Кобальт 0,10-0,40 Алюминий 0,40-1,0 0,10-0,25 Марганец 0,10-0,25 Кремний 0,010. -0,10 Остальное Железо Однако сталь имеет не высокие релаксационную стойкость при темп ратурах окружающей среды до 400С прочность, упругие свойства и тех нологическую пластичность. Цель изобретения - повышение т нологической пластичности, прочн ных упругих свойств и релаксацио ной стойкости. Для достижения указанной цели сталь дополнительно содержит иттр и гафний щ)и следукадем соотношении компонентов, вес.%: Углерод0,003-0,03 Хром11,0-13,0 Никель5,0-10,0 Кобальт5,0-8,0 Молибден2,0-5,0 Титан0,7-1,5 Алюминий0,05-0,35 Иттрий0,01-0,15 Гафний0,01-0,15 .ЖелезоОстальное Совместное введение в сталь иттрия и гафния и увеличение содержания кобс1льта для достижения поставленной цели объясняется следуидим. Пластические свойства высокопрочных мартенситностареющих сталей существенно зависят от содержания примесей и неметаллических включений. Микролегирование иттрием и гафнием уменьшает количество и размед)ы неметаллических включений, придает им глобулярную форму и очищает границы зерен от вредных примесей серии фосфора. Увеличение содержания кобальта повышает пластичность мартенсита при холодной деформации за счет уменьшения сопротивления кристаллической решетки движению дислокаций и одноврвNienHO повышает эффект упрочнения пр старении.

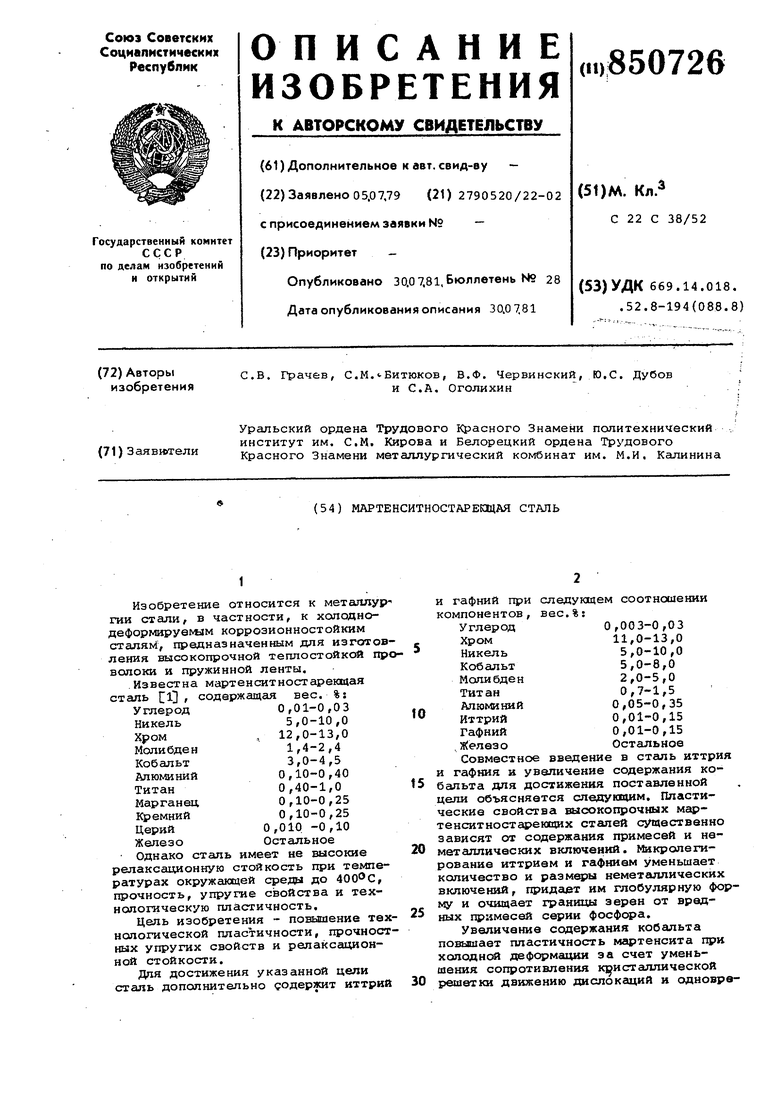

i Стали выплавляли в вакуумной индукционной печи емкостью 100 кг в оновных тиглях. Слиток после кристаллизации 6 ч гомогенизировали при , подвергали механической обработке и ковали на заготовку размером 83x83x1000 мм. Заготовки прокатывали в катанку диаметром б мм. Из этой катанки путем холодного в{олочения изготовляли проволоку раэл ичных диаметров часть которой подвергали плющению в ленту. Промежуточной смягчающей термообработкой была закалка от ЭбО-С в воду. : В табл. 1 приведен химический состав трех плавок предлагаемой стали н известной.

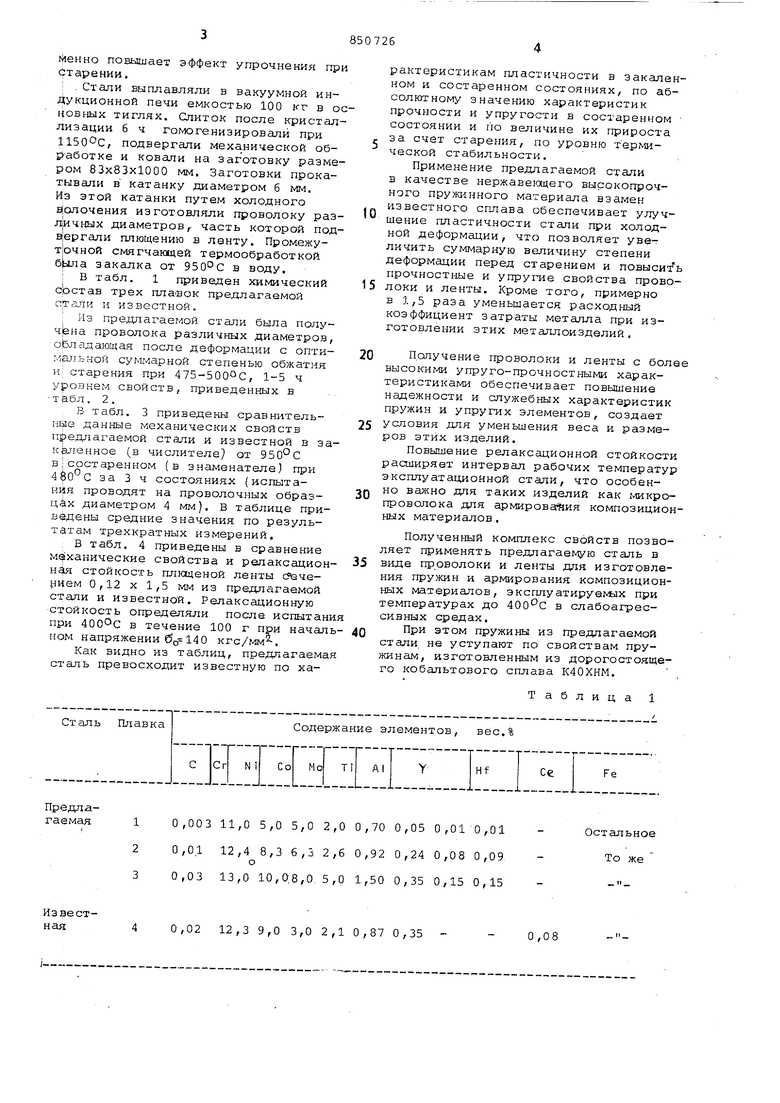

Из предлагаемой стали была получена проволока различных диаметров, оЬлада Ощая после деформации с оптимальной суммарной степенью обжатия и старения при 475-500ОС, 1-5 ч уровнем свойств, приведенных в табл. 2.

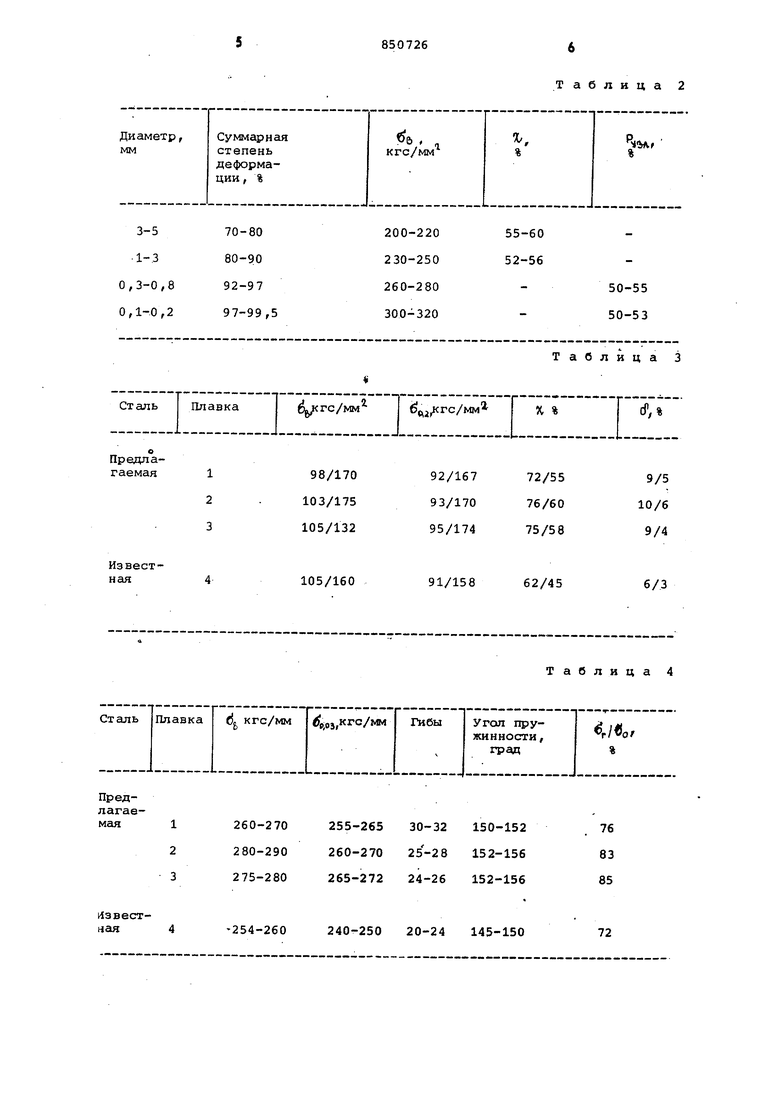

В табл. 3 приведены сравнительные данные глеханических свойств предлагаемой стали и известной в зака-тенное (в числителе от в I состаренном (в знаменателе) при за 3 ч состояниях (испытаыяя проводят на проволочных образц х диаметром 4 мм). В таблице приведены средние значения по результатам трехкратных измерений,

В табл. 4 приведены в сравнение механические свойства и релаксадионн4я стойкость плкзценой ленты с ечерИем 0,12 X 1,5 мм из предлагаемой сТсши и известной. Релаксационную стойкость определяли после испытан при 4000с в течение 100 г при началном напряжении бо 140 кгс/мм.

Как видно из таблиц, предлагаема сталь превосходит известную по характеристикам пластичности в закаленном и состаренном состояниях, по абсолютному значению характеристик прочности и упругости в состаренном состоянии и по величине их прироста за счет старения, по уровню термической стабильности.

Применение предлагаемой стали в качестве нержавеющего высокопрочного ПРУЖ1-1ННОГО материала взамен известного сплава обеспечивает улучшение пластичности стали при холодной деформации, что позволяет уве личить суммарную величину степени деформации перед старением и повыси/ь прочност11ые и упругие свойства проволоки и ленты. Кроме того, примерно в 1,5 раза уменьшается расходный коэффициент затраты металла при изготовлении этих металлоизделий.

Получение проволоки и ленты с боле высокими упруго-прочностными характеристиками обеспечивает повышение надежности и служебных характеристик пружин и упругих элементов, создает условия для уменьшения веса и размеров этих изделий.

Повышение релаксационной стойкости расширяет интервал рабочих температур эксплуатационной стали, что особенно важно для таких изделий как ivtuKpoпроволока для армирования композиционных материалов.

Полученный комплекс свойств позволяет применять предлагаемую сталь в виде пр.оволоки и ленты для изготовления пружин и армирования композиционных материалов, эксплуатируемых при температурах до 400с в слабоагрессивных средах.

При этом пружины из предлагаемой стали не уступают по свойствам пружинам, изготовленным из дорогостоящего кобальтового сплава К40ХНМ.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| Аустенитная нержавеющая сталь | 1977 |

|

SU730866A1 |

| Коррозионно-стойкая пружинная сталь | 1980 |

|

SU908929A1 |

| ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2352680C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| Нержавеющая аустенитная сталь | 1981 |

|

SU939587A1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

| Сталь | 1981 |

|

SU990861A1 |

20,01 12,4 8,3 6,3 2,6 0,92 0,24 0,08 0,09

о

30,03 13,0 10,0:8,0,5,0 1,50 0,35 0,15 0,15

Извест0,02 12,3 9,0 3,0 2,1 0,87 0,35 ная

То же

0,08

70-80 80-90 92-97 97-99,5

Плавка лкгс/мм

Сталь

1 2

98/170 103/175 105/132

3

105/160 Предлагае260-270255-265 мая 280-290 260-270 275-280 265-272 Известная4-254-260240-250

Таблица 2

55-60 52-56

50-55 50-53

Таблица 3

epjj rc/MM X %

сГ,%

72/55

9/5 76/60

10/6 75/58

9/4

62/45

6/3

Таблица 4 150-152 30-32 25-28 152-156 152-156 24-26 20-24 145-150

Фсзрмула изобретения

Мартенситностарекадая сталь, содержащая углерод, хром, никель, кобальт, молибден, титан, алюминий и железо, отличающаяся тем, что, с целью повышения технологической пластичности, прочностных, упругих свойст и релаксационной стойкости, она дополнительно содержит иттрий и гафний при следующем соотношении компонентов, вес.%:

0,003-0,03

Углерод 11,0-13,0 Хром

5 ,0-10 ,0 5,0-8,0 2,0-5,0 О , 70-1,5 0,05-0,35 0,01-0,15 0,01-0,15 Остальное

Источники информации, принятые во внимание при экспертизе

I

f 558064, кл. С 22 С 38/52, 1977.

Авторы

Даты

1981-07-30—Публикация

1979-07-05—Подача